рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Философия

- /

- Обзор существующих систем питания двигателей альтернативными видами топлива

Реферат Курсовая Конспект

Обзор существующих систем питания двигателей альтернативными видами топлива

Обзор существующих систем питания двигателей альтернативными видами топлива - раздел Философия, ОБОСНОВАНИЕ ВЫБОРА ТЕМЫ..... Сравнение альтернативных видов топлив. Обзор существующих систем питания двигателей альтернативными видами топлива Гнц Рф Фгуп «Нами» Были Разработаны Двигатели На Смесях Водор...

ГНЦ РФ ФГУП «НАМИ» были разработаны двигатели на смесях водорода с оксидом или диоксидом углерода, получаемым непосредственно на борту автомобиля путем каталитического разложения метанола с утилизацией тепла.

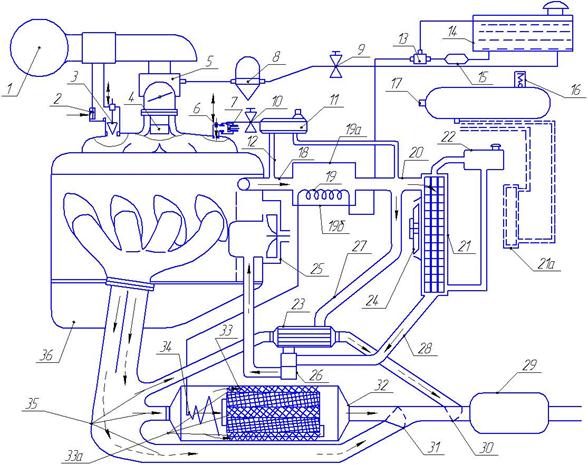

Тепло отводилось с охлаждающей жидкостью и отработавшими газами. Принципиальная схема такого двигателя приведена на рисунке 1.3, а на рисунке 1.4 - его первый опытный образец.

Рисунок 1.3 - Принципиальная схема первого варианта двигателя с питанием метанолом и синтез-газом: 1 - воздушный фильтр; 2 - электромагнитный клапан; 3 - воздушный клапан; 4 - электроподогреватель смеси; 5 - карбюратор; 6 - регулировочный клапан; 7 - электромагнитный клапан; 8 - топливный насос; 9 - вентиль метанольный; 10 - вентиль синтез-газа; 11 - редуктор; 12 - патрубок; 13 - регулятор давления топлива; 14 - топливный бак; 15 - электронасос; 16 - предохранительный клапан; 17 - ресивер; 18,19,27 - малый круг циркуляции охлаждающей жидкости; 19 - испаритель; 18,20,21,28 - большой круг циркуляции охлаждающей жидкости; 21а - радиатор для охлаждения синтез-газа; 22 - расширительный бачок; 23 - теплообменник; 24 - вентилятор; 25 - насос системы охлаждения двигателя; 26 - клапан-термостат; 29 - глушитель; 30,31 - заслонки системы впуска; 32 - редуктор; 33, 33а - каталитические нагревательные секции реактора; 34 - перегреватель метанола; 35 - трубопроводы системы выпуска; 36 - двигатель

Двигатель был установлен на автомобиле АЗЛК-2141 «Москвич» и испытан на беговых барабанах в городском цикле Правил 83.04В ЕЭК ООН и дорожных условиях.

При холодном пуске и прогреве двигателя до достижения реактором рабочей температуры, а также на режимах полной мощности применялась дополнительная система питания двигателя метанолом. В качестве системы питания использовалась газобаллонная аппаратура для подачи синтез-газа и карбюраторная система для резервного питания жидким метанолом.

Каталитическая конверсия метанола позволяет за счет утилизации до 30 % необратимых тепловых потерь получить из него до 95 % водородной смеси с суммарной теплотворной способностью 23840 МДж/кг. При нагрузках выше 70-80 % номинала и в периоды разгона автомобиля, когда производительность каталитического реактора недостаточна вследствие эндотермического характера реакции разложения метанола и необходимости подвода в зону реакции большего тепла, чем может обеспечить отвод от отработавших газов, резервная система подает дополнительное количество чистого метанола.

Истощение топливных ресурсов нефтяного происхождения и возможность получения водорода из метанола, богатым источником для получения которого является переработка угля низкого качества, невостребованного промышленностью для других целей, делают метанол достаточно перспективным топливом для автомобильного транспорта. Это позволяет спрогнозировать расширение работ по созданию нового поколения двигателей, приспособленных для работы на водородных смесях как продуктах каталитического разложения метанола.

Однако в процессе испытаний двигателя на моторном стенде и в составе автомобиля был выявлен ряд принципиальных недостатков: низкая производительность реактора конверсии метанола, возможность появления обратных вспышек на больших нагрузках работы двигателя, плохие пусковые качества при холодном пуске двигателя и нерешенность вопросов пожароопасности для газовой аппаратуры питания.

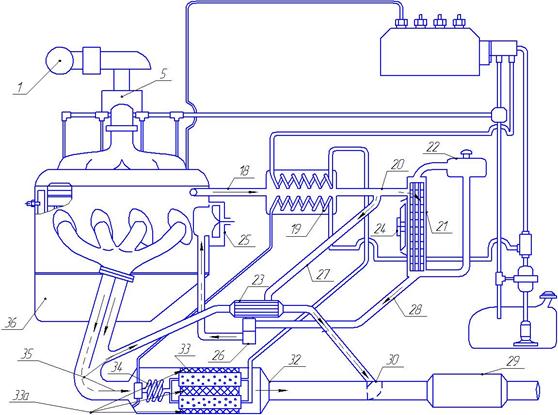

Для преодоления некоторых из выявленных недостатков были разработаны два варианта схем, предусматривающих непосредственный впрыск топлива и синтез-газа в цилиндры двигателя. Первый вариант разработан совместно с профессором Харьковского политехнического университета В. А. Дьяченко и реализован на опытном образце двигателя МеМЗ-245 с непосредственным впрыском метанола и синтез-газа в цилиндры (рисунок 1.4). При этом использовалась аппаратура впрыска топлива при высоких давлениях, разработанная НПО ФЭД.

При разработке схем двигателей были поставлены задачи обеспечения:

- высокой устойчивости к разрушениям материала деталей, поверхности которых контактируют со смесью метанола и воды, продуктами конверсии метанола, парами воды при высоких давлениях (до 3 МПа) и температурах (до 500 °С);

- высокой надежности работы клапанов, дросселя регулирования и распределителя подачи водородного синтез-газа по цилиндрам двигателя;

- минимально возможной тепловой инерционности испарителя метанола, перегревателя паров метанола и каталитического реактора конверсии метанола;

- минимально возможного объема накопителя-аккумулятора водородного синтез-газа при условии обеспечения требуемых экологических характеристик двигателя как при испытаниях по ездовым циклам, так и для конкретных условий эксплуатации;

- минимально возможных габаритов узлов и агрегатов системы, обеспечивающих их установку в моторном отсеке автомобиля.

В качестве прототипа подкачивающего насоса высокого давления принята нагнетательная секция топливного насоса высокого давления, а прототипом распределителя подачи синтез-газа к цилиндрам стал распределитель подачи сжатого воздуха в цилиндры систем воздушного запуска дизелей.

Рисунок 1.4 - Принципиальная схема системы питания экспериментального двигателя МеМЗ-245 метанолом и синтез-газом: 1 - воздушный фильтр; 2 - электромагнитный клапан; 3 - воздушный клапан; 4 - электроподогреватель смеси;

5 - карбюратор; 6 - регулировочный клапан; 7 - электромагнитный клапан; 8 - топливный насос; 9 - вентиль метанольный; 10 - вентиль синтез-газа; 11 - редуктор; 12 - патрубок; 13 - регулятор давления топлива; 14 - топливный бак; 15 - электронасос; 16 - предохранительный клапан; 17 - ресивер; 18,19,27 - малый круг циркуляции охлаждающей жидкости; 19 - испаритель; 18,20,21,28 - большой круг циркуляции охлаждающей жидкости; 21а - радиатор для охлаждения синтез-газа; 22 - расширительный бачок; 23 - теплообменник; 24 - вентилятор; 25 - насос системы охлаждения двигателя; 26 - клапан-термостат; 29 - глушитель; 30,31 - заслонки системы впуска; 32 - редуктор; 33, 33а - каталитические нагревательные секции реактора; 34 - перегреватель метанола; 35 - трубопроводы системы выпуска; 36- двигатель

Большие трудности представляет разработка эффективного и надежного реактора конверсии метанола, подбора низкотемпературных катализаторов. Разработка остальных элементов системы подачи водородного синтез-газа (перепускных клапанов, испарителя, перегревателя, дросселя) не представляла принципиальных затруднений.

На этом этапе использовались более простые и надежные системы управления подачей жидкого метанола и водородного синтез-газа на базе пневматического регулятора состава смеси по разрежению за воздушной заслонкой, разработанной НПО ФЭД. Регулятор состава смеси использовался в системах управления двигателей с механической системой распределенного впрыскивания бензина к впускным клапанам. Система непосредственного впрыска такого синтез-газа в цилиндры двигателя позволяет обеспечить качественное регулирование топливовоздушной смеси при работе двигателя на режимах частичных нагрузок и более высокую безопасность.

Для устойчивого пуска двигателя была опробована система пленочного испарения метанола, разработанная профессором Ю. Б. Свиридовым.

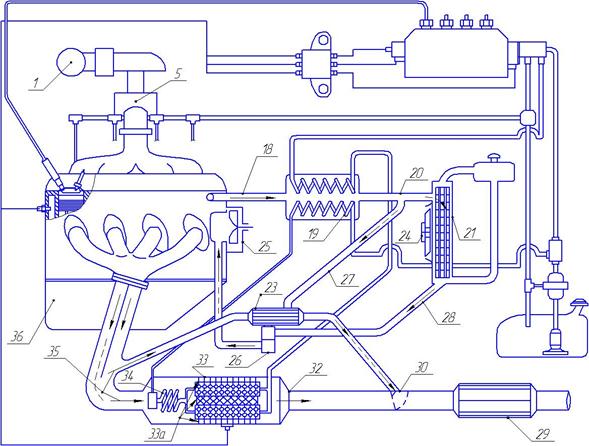

Однако на этом этапе не были окончательно проработаны вопросы автоматического электронного регулирования подачи метанола и синтез-газа в зависимости от режима работы двигателя и устранения обратных вспышек заряда смеси. Конструкция реактора конверсии не обеспечивала необходимой производительности на режимах разгона и больших скоростях движения автомобиля, поэтому в ФГУП «НАМИ» на базе двигателя ЗМЗ-406 разрабатывается новая схема системы питания метанолом и синтез-газом (рисунок 1.5).

Система питания предусматривает электронную систему управления подачей в двигатель метанола и водородного синтез-газа, обеспечивающую высокую приемистость двигателя, точность начала и размеренность цикловой подачи метанола и водородного синтез-газа в зависимости от частоты вращения коленчатого вала и нагрузки. Для этого разрабатываются газовые и электромагнитные форсунки высокого давления (2-10 МПа).

Компьютерная система управления будет снабжена оптимальными для конкретных условий эксплуатации программами управления цикловыми подачами метанола и водородного синтез-газа и их перераспределением в зависимости от нагрузки и скоростного режима двигателя.

Рисунок 1.5 - Принципиальная схема водородного двигателя третьего поколения: 1 - воздушный фильтр; 2 - электромагнитный клапан; 3 - воздушный клапан; 4 - электроподогреватель смеси; 5 - карбюратор; 6 - регулировочный клапан; 7 - электромагнитный клапан; 8 - топливный насос; 9 - вентиль метанольный; 10 - вентиль синтез-газа; 11 - редуктор; 12 - патрубок; 13 - регулятор давления топлива; 14 - топливный бак; 15 - электронасос; 16 - предохранительный клапан; 17 - ресивер; 18,19,27 - малый круг циркуляции охлаждающей жидкости; 19 - испаритель; 18,20,21,28 - большой круг циркуляции охлаждающей жидкости; 21а - радиатор для охлаждения синтез-газа; 22 - расширительный бачок; 23 - теплообменник; 24 - вентилятор; 25 - насос системы охлаждения двигателя; 26 - клапан-термостат; 29 - глушитель; 30,31 - заслонки системы впуска; 32 - редуктор; 33, 33а - каталитические нагревательные секции реактора; 34 - перегреватель метанола; 35 - трубопроводы системы выпуска; 36 – двигатель

За основу приняты элементы электронных систем управления рабочими процессами бензиновых двигателей с впрыскиванием топлива.

Система питания предусматривает регулирование на выходе из реактора содержания оксида и диоксида углерода в составе синтез-газа, что исключает явления взрывного горения водорода и вибраций двигателя, уменьшает водородную хрупкость металлов. Для этого при входе в реактор в метанол добавляется вода, количество которой определяет содержание в синтез-газе диоксида азота, препятствующего появлению обратных вспышек рабочего заряда смеси. Смешение водородной смеси с воздухом непосредственно в замкнутом пространстве цилиндров двигателя снижает пожароопасность двигателя.

Основным элементом этой системы является реактор конверсии метанола в синтез-газ. В ГНЦ РФ ФГУП «НАМИ» разработано несколько вариантов реакторов конверсии метанола (например, рисунок 1.6).

Рисунок 1.6 - Схема каталитического реактора конверсии метанола

Наиболее эффективные современные катализаторы конверсии метанола обеспечивают условия полной или совершенной конверсии(ϕ ~ 100 %) при рабочих температурах не ниже 280-300 °С, что определяет минимально возможную температуру отработавших газов двигателя, ниже которой реализация конверсионного процесса невозможна.

Для обеспечения эффективной работы конверсионной системы на режимах ДВС, характеризующихся энергетическим и температурным дефицитом теплоносителя (ОГ), необходимо предусмотреть подвод тепловой энергии от дополнительного источника. На рисунке 1.7 представлены разработанные в ГНЦ РФ ФГУП «НАМИ» способы восполнения дефицита теплоты (энергии) штатного теплоносителя (ОГ).

Рисунок 1.7 - Способы восполнения дефицита теплоты (энергии) штатного теплоносителя (ОГ)

Широкие возможности по улучшению экономических и экологических показателей ДВС при работе на водородосодержащем топливе, получаемом из метанола на борту автомобиля, без сомнения, компенсируют дополнительные затраты на оборудование автомобиля системой для получения и подачи синтез-газа в двигатель.

Отдельным и наиболее перспективным направлением работ по внедрению водородного топлива для питания энергоустановок АТС, ведущихся в ГНЦ РФ ФГУП «НАМИ», является разработка системы получения этого топлива путем термохимического преобразования метанола на борту с целью питания топливных элементов типа водород - воздух. Принципиальная схема такой системы, разработанной совместно с РКК «Энергия», представлена на рис. 8. Реализация данной системы на автомобиле позволит обеспечить выполнение транспортным средством перспективных экологических требований. По данным на январь 2008 года стоимость электрохимического генератора доходит до $3000 США за 1 кВт энергии. Такая высокая стоимость электрохимического генератора отодвигает массовое производство таких автомобилей на неопределенный срок.

В таблице 1.4 приведены результаты расчетного анализа применительно к традиционным видам моторного топлива и водороду.

Таблица 1.4 - Результаты расчетного анализа

| Топливо | Способ Смесеоб-разования |

|

|

| Pi, МПа |

|  ,

МПа ,

МПа

| Tmax. К | Тср, К | Трез, К | Восплам Град до ВМТ |

| G тц,кг/ч | |||||||||||

| Водород | Внешнее | 1,0 | 0,984 | 0,129 | 1,05 | 0,336 | 7,72 | -6 | |||

| 11,66 | |||||||||||

| - | - | 1,6 | 0,986 | 0,109 | 0,944 | 0,482 | 5,45 | -1 | |||

| 8,18 | |||||||||||

| - | Внутрен-нее | 1,0 | 0,93 | 0,12 | 1,1468 | 0,306 | 7,55 | -1 | |||

| 15,41 | |||||||||||

| - | - | 1,6 | 0,94 | 0,119 | 0,9876 | 0,417 | 6,12 | ||||

| 9,73 | |||||||||||

| Бензин | - | 1,0 | 0,945 | 0,118 | 1,226 | 0,382 | 6,23 | ||||

| 36,4 | |||||||||||

| ДТ | - | 1,6 | 0,955 | 0,142 | 0,979 | 0,479 | 7,89 | ||||

| 23,6 |

Расчеты проведены по методике и программе, разработанным на кафедре Теплотехники и автотракторных двигателей МАДИ (ГТУ) под руководством одного из авторов.

В случае использования водорода варьировался коэффициент избытка воздуха. Расчеты выполнены для размерности двигателя S/D=80/90 при отсутствии наддува. Программа обеспечивала оптимизацию момента воспламенения. Коэффициент наполнения вычислялся для случаев внешнего смесеобразования по количеству и плотности смеси, а для случая внутреннего смесеобразования – по количеству и плотности воздуха.

Поэтому значения коэффициента наполнения получены достаточно близкими. Это не значит, что во всех случаях в цилиндры поступает одинаковое количество свежей смеси. При внешнем смесеобразовании поступление воздуха в случае использования водорода меньше, чем в случае бензина даже в предположении полного испарения последнего. Расчеты показали, что сокращение длительности тепловыделения с 30 до 20 ПКВ в случае использования водорода не сопровождается повышением КПД цикла. В таблице 1.4 результирующая по теплообмену температура заряда за цикл, от которой в значительной мере зависят потери в систему охлаждения, определялась по выражению:

, (1.1)

, (1.1)

где  - коэффициент теплоотдачи.

- коэффициент теплоотдачи.

В отличие от средней за цикл температуры, результирующая температура учитывает то обстоятельство, что в период наибольших температур цикла велика интенсивность теплопереноса. Естественно, Трез выше при меньших избытках воздуха. Повышение Трез и абсолютных потерь теплоты в среду охлаждения при внутреннем смесеобразовании объясняется увеличением количеств поступающего в цилиндры топлива в связи с увеличением количества поступающего воздуха при равных значениях  . Индикаторный КПД, естественно, выше при больших избытках воздуха.

. Индикаторный КПД, естественно, выше при больших избытках воздуха.

Внутреннее смесеобразование при работе на водороде существенно повышает удельную работу цикла. При  =1,0 переход на внутреннее смесеобразование обеспечивает увеличение Pi на 9,2%, что объясняется большим парциальным объемом водорода при поступлении его через впускную систему. В то же время КПД цикла снижается примерно на 9% из-за больших температур и большего влияния диссоциации.

=1,0 переход на внутреннее смесеобразование обеспечивает увеличение Pi на 9,2%, что объясняется большим парциальным объемом водорода при поступлении его через впускную систему. В то же время КПД цикла снижается примерно на 9% из-за больших температур и большего влияния диссоциации.

Сравнение с показателями, полученными на бензине при внутреннем смесеобразовании и  =1, выявляет более чем на 20% меньшую экономичность и уменьшение на 6,5% удельной работы цикла при работе на водороде.

=1, выявляет более чем на 20% меньшую экономичность и уменьшение на 6,5% удельной работы цикла при работе на водороде.

Первое связано с заметно большими относительными потерями теплоты в среду охлаждения (на 18%) и большим влиянием диссоциации вследствие более высоких максимальных температур заряда. Оказывает влияние и превалирующее воздействие большей теплоемкости водяного пара.

Снижение среднего давления цикла меньше, чем снижение экономичности из-за большего значения теплотворной способности водородно-воздушной смеси по сравнению с бензо-воздушной (в 1,17 раза).

Наибольшая экономичность цикла была получена при использовании дизельного топлива. Так, при равных избытках воздуха ( =1,6) КПД цикла при работе на дизельном топливе выше, чем при использовании водорода, на 8,4% несмотря на вдвое большую длительность тепловыделения. Это связано с более благоприятным (по величине теплоемкости) составом продуктов сгорания и большей степенью сжатия.

=1,6) КПД цикла при работе на дизельном топливе выше, чем при использовании водорода, на 8,4% несмотря на вдвое большую длительность тепловыделения. Это связано с более благоприятным (по величине теплоемкости) составом продуктов сгорания и большей степенью сжатия.

В случае использования водорода максимальное значение температуры и давления заряда при прочих равных условиях несколько выше, что связано с меньшей принятой при расчетах длительностью тепловыделения. В реальных же условиях меньшая длительность тепловыделения объясняется высокой скоростью сгорания водородно-воздушной смесей.

Результаты проведенного анализа были использованы при оценке основных показателей работы двигателя на водороде, устанавливаемого на опытной серии автомобилей класса «люкс» фирмы «BMW».

Ввиду того, что необходимая инфраструктура для применения водородных автомобилей пока еще отсутствует, разработчики фирмы «BMW» выбрали битопливную концепцию ДВС.

Базовой моделью являлся V-образный 12-цилиндровый двигатель автомобиля «BMW» 760i с рабочим объемом 6л, имеющий непосредственный впрыск бензина и электронную систему «Valvetronic».

Для предотвращения возможных детонаций, калильного зажигания и обратных вспышек степень сжатия  была уменьшена с 11,5 до 9,5. Изменена была также геометрия камеры сгорания. Для уплотнения газового стыка были разработаны специальные стальные прокладки. Особенности стехиометрического процесса сгорания водорода при нагрузках, близких к полной и заключающихся в более высокой скорости сгорания и интенсивной теплоотдаче, приводили, по сравнению с работой на бензине, к более высоким локальным термическим и механическим нагрузкам на поршень и кольца.

была уменьшена с 11,5 до 9,5. Изменена была также геометрия камеры сгорания. Для уплотнения газового стыка были разработаны специальные стальные прокладки. Особенности стехиометрического процесса сгорания водорода при нагрузках, близких к полной и заключающихся в более высокой скорости сгорания и интенсивной теплоотдаче, приводили, по сравнению с работой на бензине, к более высоким локальным термическим и механическим нагрузкам на поршень и кольца.

Для уменьшения термического напряжения поршня был предусмотрен кольцевой канал в зоне поршневых колец.

При подборе колец разработчики стремились уменьшить до минимума прорыв выпускных газов, чтобы исключить возможность попадания части водорода и воды внутрь блок-картера. Компрессионное кольцо 1,2 мм разработано на основе компромисса между формой, механической прочностью и жесткостью.

Конструктивно прорвавшиеся газы возвращаются обратно в камеру сгорания с помощью отсасывающего устройства. Для исключения обратных вспышек в блок-картере был предусмотрен дополнительный запорный клапан, встроенный в систему вентиляции. При работе ДВС на водороде, помимо всего, были оптимизированы качество моторного масла и параметры масляного насоса.

Подобно всем газовым двигателям, необходимо было тщательно подобрать пару – клапан и седло клапана. Для материала седел клапанов была разработана специальная износостойкая легирующая присадка. Сами клапана были изготовлены из термостойкой легированной стали с присадками никеля и молибдена. Как впускные, так и выпускные клапаны дополнительно имели защитное покрытие.

Система смесеобразования при работе на Н2 основана на распределенной подаче Н2 по патрубкам цилиндров под некоторым давлением из расположенного рядом с ними газосборника. Избыточнее давление возникало вследствие испарения водорода находящегося в криогенном баке. Поэтому необходимости в насосе не было. Теплота, потребная для испарения, отбиралась от охлаждающей жидкости. Ее количество регулировалось изменением подачи горячей жидкости насосом с электроприводом.

Водород в газообразном состоянии проходил через электромагнитный клапан регулирующий давление и поступал к газосборнику расположенному на впускном коллекторе. От него питались клапаны, которые подавали водород в соответствии с порядком работы поцилиндрам, смешивая его с воздушным зарядом. Давление в газосборнике регулировалось по датчикам давления и температуры.

Водород, вследствие своих молекулярных особенностей, требует максимальной плотности всей топливной системы. Все резьбовые соединения, уплотнения, имеющиеся в конструкции, были выполнены с учетом этого требования. Возможные протечки определялись благодаря установке сенсора, реагирующего на присутствие водорода.

Система зажигание с распределителем зажигания была заимствована у бензинового двигателя. Были применены также свечи гоночного двигателя и многоискровое зажигание. По калильному числу были выбраны свечи с меньшим, чем у бензинового двигателя, калильным числом.

Ввиду повышенного содержания воды в прорывающихся через неплотности картерных газах были приняты специальные меры по управлению надежностью двигателя. В частности, применена надежная система фильтрации масла, которая обеспечивала нормальные трибологические условия работы двигателя. В систему охлаждения двигателя был включен теплообменник для водорода, связанный с баком-хранилищем Н2. Этот добавочный круг циркуляции являлся самостоятельной системой и использовал тепловую энергию двигателя для создания давления Н2. Терморегулятор поддерживал температуру в системе в пределах 50 . Управление дополнительным водяным насосом в малом циркуляционном круге обеспечивало потребность в теплоте.

. Управление дополнительным водяным насосом в малом циркуляционном круге обеспечивало потребность в теплоте.

Максимальные значения крутящего момента и мощности при самых низких значениях вредных выбросов были достигнуты при стехиометрических условиях сгорания водорода.

При значении  близком к 1 энергия искрообразования и необходимость изменения опережения зажигания уменьшались, а скорость сгорания, градиент повышения давления при сгорании оказывался выше по сравнению с бензиновым двигателем.

близком к 1 энергия искрообразования и необходимость изменения опережения зажигания уменьшались, а скорость сгорания, градиент повышения давления при сгорании оказывался выше по сравнению с бензиновым двигателем.

Для получения оптимальных условий сгорания необходимый угол опережения зажигания составляет около 1 ПКВ до ВМТ. При этих условиях12-цилиндровый водородный двигатель развивает мощность 191,2 кВТ и наибольший крутящий момент 390Нм (рисунок 1.8).

ПКВ до ВМТ. При этих условиях12-цилиндровый водородный двигатель развивает мощность 191,2 кВТ и наибольший крутящий момент 390Нм (рисунок 1.8).

Рисунок 1.8 - Внешняя характеристика двигателя V12-H2

При работе на водороде не образуется первичных выбросов CO2, CO и CH. К сожалению, из-за расхода масла на угар появлялось незначительное количество продуктов СН, однако, они окислялись в трехкомпонентном нейтрализаторе, и концентрация вредных выбросов с отработавшими газами была настолько мала, что ею можно пренебречь.

Единственно возможным вредным выбросом в водородном двигателе является NO, образованию которого способствует высокая температура процесса, особенно при использовании стехиометрической смеси.

Ввиду того, что водородные двигатели могут работать на гомогенных смесях в широких пределах изменения  , благодаря более широким границам воспламенения водородно-воздушных смесей (от 4 до 76% по воздуху), открывается возможность новых путей уменьшения NOx без применения наддува. На режимах с высокими коэффициентами избытка (

, благодаря более широким границам воспламенения водородно-воздушных смесей (от 4 до 76% по воздуху), открывается возможность новых путей уменьшения NOx без применения наддува. На режимах с высокими коэффициентами избытка ( >1,8) рабочие температуры низки, и поэтому достигаются малые выбросы NOх.

>1,8) рабочие температуры низки, и поэтому достигаются малые выбросы NOх.

На режиме максимальной мощности, при составе смеси, слегка отличающемся от стехиометрического, количество окислов азота с незначительным избытком водорода (около 1%) может быть обеспечено применением трехкомпонентного нейтрализатора. Вследствие высокой реакционной способности водорода достигается очень низкая остаточная концентрация NO после нейтрализатора. В нейтрализаторе, кроме восстановления оксидов азота, обеспечивалось окисление избыточного водорода и углеводородов, проникающих в камеру сгорания с маслом.

При высоких нагрузках двигатель работал при слегка обогащенной смеси. Происходило количественное регулирование за счет изменения подъема впускных клапанов. При малых нагрузках двигатель работал с  >1,8. На этих режимах достижение минимальных выбросов NO не требует применения нейтрализатора.

>1,8. На этих режимах достижение минимальных выбросов NO не требует применения нейтрализатора.

Система управления обеспечивала переход с одного топлива на другое, плавное изменение восприятия нагрузки, стабильную работу двигателя на всех режимах, предотвращение детонации и защиту нейтрализатора. Эта же система обеспечивала в целом безопасную работу автомобиля на водороде.

Свыше  =4 работа двигателя на водороде оказалась невозможной из-за пропусков вспышек. Для того, чтобы достичь оптимальных значений расходов при работе на бедных смесях, необходимо была комбинация качественного и количественного регулирования, начиная с некоторого значения коэффициента избытка воздуха.

=4 работа двигателя на водороде оказалась невозможной из-за пропусков вспышек. Для того, чтобы достичь оптимальных значений расходов при работе на бедных смесях, необходимо была комбинация качественного и количественного регулирования, начиная с некоторого значения коэффициента избытка воздуха.

Проведенные расчетные исследования позволили более глубоко и адекватно оценить результаты испытаний работы ДВС на водороде.

Так, в работах по двигателю BMW 760i утверждается, что эксплуатационная экономичность автомобиля несколько выше при использовании водорода. Расчеты в то же время показали, что при равных значениях  и одинаковом способе смесеобразовании КПД цикла выше на бензине. Поэтому уместно предположить, что несколько лучшая экономичность автомобиля связана в основном с применением в определенных диапазонах избытков воздуха качественного регулирования.

и одинаковом способе смесеобразовании КПД цикла выше на бензине. Поэтому уместно предположить, что несколько лучшая экономичность автомобиля связана в основном с применением в определенных диапазонах избытков воздуха качественного регулирования.

Кроме того, из расчетов следует что на автомобиле не была достигнута предельно возможная удельная эффективная работа. Для рассматриваемой размерности и оборотности среднее давление механических потерь согласно накопленному опыту, не может превышать 0,2 МПа. Поэтому на номинальном режиме при четырехклапанном газораспределении среднее эффективное давление может достигать 0,85 МПа. Была же получена существенно меньшая цифра – 0,75 МПа. Это свидетельствует о недостаточной доведенности рабочего процесса двигателя и его систем.

Тем не менее, описанный опыт в целом свидетельствует о принципиальной возможности использования водорода в качестве топлива в двигателях внутреннего сгорания. В то же время в виду ряд трудностей, которые должны преодолеваться создателями водородных ДВС.

– Конец работы –

Эта тема принадлежит разделу:

ОБОСНОВАНИЕ ВЫБОРА ТЕМЫ..... Сравнение альтернативных видов топлив. Обзор существующих систем питания двигателей альтернативными видами топлива

ОГЛАВЛЕНИЕ... Стр ВВЕДЕНИЕ ОБОСНОВАНИЕ ВЫБОРА...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Обзор существующих систем питания двигателей альтернативными видами топлива

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов