Подготовка топлива к сжиганию

Подготовка к сжиганию жидкого и газообразного топлива достаточно подробно рассмотрена в учебном пособии [1], его и следует использовать при изучении данного раздела. Подготовка к сжиганию твердого топлива включает в себя работы от приема топлива на территории котельной или ТЭС до подачи его в топку котла в кусковом, дробленом или пылевидном состоянии (в зависимости от способа сжигания).

Топливное хозяйство котельной, работающей на твердом топливе, представляет собой систему механизмов, схема работы и компоновка которых определяется количеством сжигаемого топлива, видом его (уголь, торф, горючие сланцы), способом доставки, особенностями выбранных механизмов. Необходимость разгружать, перегружать и погружать большое количество топлива требует полной механизации всех этих операций, так как они очень трудоемки и ручное выполнение их требует большого числа рабочих и значительной затраты денежных средств.

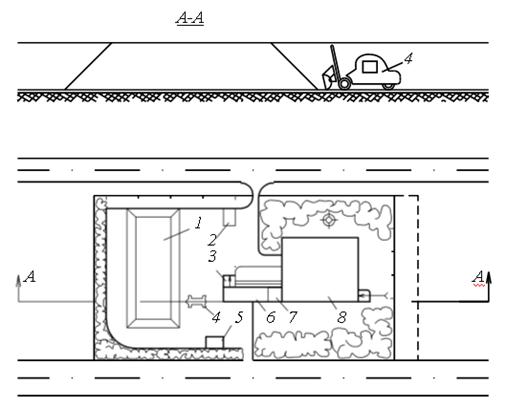

На рис. 13 показано выполнение системы углеподачи и угольного склада для небольшой котельной с применением автопогрузчиков. Топливо из штабеля 1 доставляется автопогрузчиком 4 по пандусу 6 к приемному бункеру 7 котельного цеха 8. Из этого бункера топливо наклонным питателем подается в бункера котельной. В бездействии автопогрузчик содержится под навесом 2. Взвешивают топливо на автомобильных весах 5.

Топливо хранят в штабелях правильной формы, вид которых определяется конфигурацией площади склада и родом погрузочно-разгрузочных механизмов; чаще всего штабель имеет форму прямоугольной усеченной пирамиды. Размеры штабелей по ширине, длине и высоте на механизированных складах не ограничиваются и определяются только возможностями складских механизмов. Высота штабеля для всех углей, кроме антрацита, ограничивается лишь при отсутствии механизации погрузочно-разгрузочных работ на складе.

Рис. 13. Угольный склад котельной:

1 – угольный штабель; 2 – навес для автопогрузчика;

3, 6 – пандусы; 4 – автопогрузка; 5 – автомобильные весы;

7 – приемный бункер; 8 – здание котельной

Важным условием нормальной эксплуатации является плановый обмен запаса топлива на складе. При отсутствии ненормального повышения температуры в штабеле и строгом соблюдении правил техники безопасности допускается хранение топлива на складе в течение следующих сроков:

| Бурые и каменные угли, за исключением угля марки Т……………… | 6-8 мес. |

| Уголь марки Т…………………………………………………………… | до 12 мес. |

| Антрацит………………………………………………………………… | до 2 лет |

Топливное хозяйство ТЭС. Уголь на ТЭС доставляется железнодорожным транспортом широкой (1524 мм) колеи.

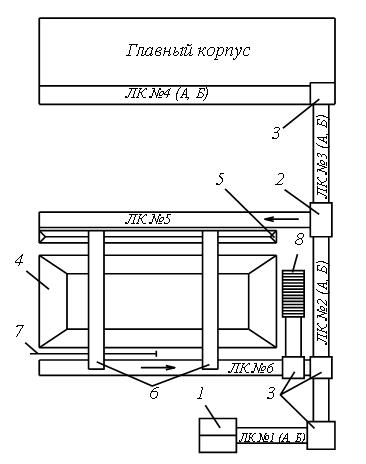

Поступающие на станцию полувагоны с топливом взвешиваются (рис. 14). Основной тип разгрузочного устройства на ТЭС – вагоноопрокидыватели.

Рис. 14. Техническая схема топливоподачи ГРЭС:

1 – здание вагоноопрокидователей; 2 – дробильный корпус;

3 – узлы пересыпок; 4 – угольный склад; 5 – траншея;

6 – краны-перегружатели; 7 – разгрузочная эстакада;

8 – подземные бункера; ЛК – ленточный конвейер

Перед сжиганием твердого топлива в факеле оно предварительно размельчается в специальных мельничных устройствах до пылевидного состояния.

Тонкость помола угольной пыли оценивается ее фракционным составом, получаемым обычно путем рассева определенной массы пробы пыли через ряд сит стандартных размеров. Тонкость помола существенно влияет на производительность мельницы и удельные расходы электроэнергии на размол, на потери теплоты от механического недожога, на надежность воспламенения и устойчивость фронта воспламенения и горения.

На практике качество пыли принято оценивать значением полного остатка при просеивании пробы пыли через сито с размерами ячеек 90 мкм – R90.

Тонкость помола и дисперсность угольной пыли определяют рассевом пыли по ГОСТ 3584-73. Масса 25…50 г пыли в течение 20 мин рассеивается через 8…10 сит, установленных на специальной рассеевочной машине. Размеры ячеек сит 20, 50, 90, 200, 500, 1000, 1500 мкм.

По результатам рассева строится кривая зависимости остатков на разных ситах от размера х (Rх), называемая интегральной зерновой характеристикой, или помольной характеристикой

, (86)

, (86)

где b – коэффициент, характеризующий тонкость измельчения, чем больше b, тем пыль тоньше, значения b в промышленных мельницах изменяются от 4·10-3 для грубой пыли до 40·10-3 – для тонкой пыли; n – коэффициент полидисперсности пыли, он характеризует равномерность структуры пыли: чем больше значение n, тем меньше отличаются размеры пылинок друг от друга; для монодисперсной пыли n→∞.

Для пыли, выдаваемой, например, мельницей-вентилятором, n ≈ 0,9, среднеходной мельницей – 1,1…1,3, молотковой – 1,1…1,5, шаровой барабанной мельницей – 0,7…1,0.

Удельная поверхность пыли Fпл, м2/кг – суммарная поверхность частиц пыли массой 1 кг, она может быть определена по формуле

, (87)

, (87)

где  = 1,75 – коэффициент, учитывающий действительную форму частиц; F1000 – условная площадь поверхности 1 кг пыли для сферических пылинок при

= 1,75 – коэффициент, учитывающий действительную форму частиц; F1000 – условная площадь поверхности 1 кг пыли для сферических пылинок при  = 100 кг/м3.

= 100 кг/м3.

Насыпная плотность пыли может быть определена по формуле, кг/м3

. (88)

. (88)

Взрываемость пыли

Взвешенная в воздухе пыль углей, лигнитов, торфа, сланцев, полукокса образует при определенных условиях взрывоопасную смесь. Факторами, определяющими взрывоопасность пыли, являются: содержание летучих веществ, влажность и зольность топлива, содержание серы и окисляемость угля.

Взрываемость пыли характеризуется нижним и верхним концентрационными пределами взрываемости и минимальным содержанием кислорода в аэросмеси, ниже которой обеспечивается ее взрывобезопасность (табл. 9).

Таблица 9