Структура и свойства меди

Осадки меди, получаемые из сульфатных электролитов без специальных добавок, имеют относительно невысокую механическую прочность (в пределах 0,15—0,24 ГПа); но они достаточно пластичны, имеют небольшие внутренние напряжения и обладают хорошей электропроводностью.

Для осадков меди, полученных без специальных добавок, характерна крупнокристаллическая столбчатая структура. По мере увеличения толщины осадка от 20 до 800 мкм размер зерен увеличивается. Крупнокристаллическая структура осадков меди из сульфатного электролита и склонность их к дендритообразованию являются причиной образования грубых отложений уже при толщине осадка около 1 мм.

При уменьшении в сульфатном электролите концентрации сульфата меди и повышении содержания серной кислоты осадки становятся более мелкокристаллическими, что отражается и на их свойствах. В табл. 12.1 показано изменение некоторых свойств осадков меди в зависимости от концентрации сульфата меди и серной кислоты. Осадки получались при катодной плотности тока 1 А/дм2 в электролите без перемешивания при температуре 20 °С.

Из данных, представленных в табл. 4.1 видно, что с повышением концентрации сульфата меди и с понижением содержания серной кислоты прочность осадков понижается, а пластичность их становится выше. Удельное электросопротивление медных осадков уменьшается от 2,6-108 до 1,9-108 Ом м, что можно объяснить уменьшением величины зерна.

Твердость осадков меди мало изменяется с увеличением концентрации сульфата меди. При повышении содержания серной кислоты наблюдается увеличение твердости, и одновременно увеличиваются внутренние напряжения в осадках, хотя эти напряжения не являются причиной образования некачественных осадков.

Таблица 4.1

Зависимость свойств осадков меди от состава сульфатного электролита

| Объемное содержание, г/л | σв, ГПа | δ, % | ρ ·10-8, Ом·м |

| CuS04 · 5H20* | |||

| 0,29 | 2,0 | 2,6 | |

| 0,25 | 9,0 | 2,4 | |

| 0,22 | 13,0 | 2,0 | |

| 0,19 | 11,0 | 1,9 | |

| 0,11 | — | 1,9 | |

| H2S04** | |||

| 0,11 | 13,0 | 2,0 | |

| 0,22 | 6,0 | 2,0 | |

| 0,26 | 5,0 | 2,1 | |

| 0,15 | 4,0 | 2,1 | |

| *CuS04 · 5H20 - 150 **H2S04 - 60 |

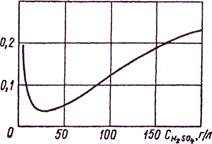

На рис. 4.1 показано изменение внутренних напряжений в осадках меди с увеличением концентрации серной кислоты. Видно, что в области обычно применяемых концентраций серной

кислоты (от 45 до 75 г/л) наблюдается повышение внутренних напряжений. При повышении концентрации сульфата меди наблюдается незначительное уменьшение внутренних напряжений.

Рис. 4.1. Зависимость внутренних напряжений

в осадках меди от концентрации серной кислоты в электролите,

содержащем 260 г/л CuS04 · 5H20, при температуре 18 °С; 4 = 2 А/дм2

Изменение условий осаждения меди также отражается на свойствах осадков. В табл. 4.2 приведены данные о влиянии плотности тока и температуры электролита, содержащего 200 г/л CuS04 · 5Н20 и50 г/л H2S04 без перемешивания, на физико-механические свойства осадков меди.

Таблица 4.2

Зависимость свойств осадков меди от катодной плотности тока и температуры электролита

| Показатель | σв, ГПа | δ, % | ρ ·10-8, Ом·м |

| Катодная плотность тока, А/дм2: | |||

| 0,11 | - | 1,9 | |

| 0,39 | 6,0 | 2,0 | |

| 0,47 | 5,0 | 2,2 | |

| Температура электролита, °С: | |||

| 0,39 | 6,0 | 2,0 | |

| 0,24 | 11,0 | 2,1 | |

| 0,23 | 7,0 | 2,3 |

Из приведенных данных видно, что с повышением катодной плотности тока и понижением температуры электролита прочность осадков повышается. Удельное электросопротивление увеличивается с повышением плотности тока и температуры электролита. Внутренние напряжения в осадках меди увеличиваются с повышением температуры электролита.

Один из существенных недостатков сульфатных электролитов, как указывалось выше, — их большая чувствительность к различным органическим примесям, которые часто попадают в электролиты с используемыми солями, анодами и чехлами, применяемыми для защиты электролита от анодного шлама.

Повышенная чувствительность сульфатных электролитов к органическим примесям используется для получения осадков с повышенной твердостью. Чаще всего для этой цели в электролиты вводят добавки сегнетовой соли, желатины, мелассы, тиомочевины, фенолсульфоновой кислоты и др. Эти добавки способствуют изменению структуры осажденной меди, а следовательно, и ее твердости. Например, добавка желатины или фенолсульфоновой кислоты приводит к образованию мелкокристаллических осадков с волокнистой структурой. Такие осадки обычно на 15-20 % тверже, чем осадки со столбчатой структурой.

На рис. 4.2 представлена зависимость микротвердости осадков меди от содержания в электролите сегнетовой соли. Видно, что добавка 0,05 г/л сегнетовой соли увеличивает микротвердость осадков почти в 2 раза. Однако при этом повышается хрупкость осадков и уменьшается предел их прочности при растяжении (рис. 4.3).

Рис. 4.2. Зависимость микротвердости осадков меди от концентрации сегнетовой соли в электролите,

содержащем 50 г/л CuS04 · 5H20, при температуре 18 °С; 4 = 1 А/дм2

Рис. 4.3. Зависимость предела прочности осадков меди от концентрации сегнетовой соли в электролите, содержащем 250 г/л CuS04·5H20 и 50 г/л H2S04, при темпера туре 18 °С; 4=1 А/дм2

Последние исследования показали, что значительное изменение структуры меди наблюдается при введении в электролит комбинированной добавки, состоящей из динатриевой соли дитиобис-бензосульфокислоты и препарата ОС-20. Совместное действие этих добавок приводит к получению мелкокристаллических (средняя величина зерна ~107 м), практически беспористыхтекстурированых осадков с удельным электросопротивлением 2,110-8 Ом м, пределом прочности 0,29 ГПа и относительным удлинением 6 %.

При гальванопластическом изготовлении деталей из меди необходимо учитывать, что предел прочности осадков зависит от их толщины. Более прочны осадки толщиной от 25 до 150 мкм. По мере увеличения толщины прочность осадков меди снижается. При этом увеличивается их пластичность.

Воздействие повышенных температур также приводит к уменьшению прочности осадков и увеличению их пластичности. Так, термическая обработка осадков меди толщиной 1,0-1,5 мм при 250 °С в течение 2 ч приводит к уменьшению предела прочности на 13-15 % и к увеличению относительного удлинения более чем на 20 %. Одновременно снижается твердость осадков.

Определялась также плотность осадков меди, полученных из сульфатных электролитов. Установлено, что плотность электро- осажденной меди находится в пределах (8,918-8,923)10-3 кг/м3 и мало изменяется с изменением состава электролита и режимов осаждения. Некоторые органические добавки, например желатина, включаясь в осадок, вызывают понижение плотности.

С целью интенсификации процессов гальванопластики применяют фторборатные электролиты, допускающие использование более высоких плотностей тока. Это достигается за счет увеличения в электролите концентрации ионов меди, поскольку растворимость фторборатной меди больше, чем растворимость сульфата меди.

Физико-механические свойства меди, выделяемой из фторборатного электролита, определяются мелкокристаллической структурой осадков и зависят от концентрации основных компонентов и режимов осаждения. В табл. 4.3 приведены значения некоторых физико-механических свойств осадков меди, полученных при различных плотностях тока и температурах электролита, с содержанием фторбората меди 177 и 336 г/л.

Из приведенных данных видно, что характер изменения физико-механических свойств осадков меди, полученных из фторборатного электролита, во многом совпадает с характером изменения

Таблица 4.3

Свойства осадков меди, полученных из фторборатного электролита

| Объемное содержание Сu (BF4)2, г/л | Температура электролита, °С | Катодная плотность тока, А/дм2 | Предел прочности, ГПа | Относительное удлинение, % | Твердость, ГПа | Внутреннее напряжение, МПа | Удельное электросопротивле-ние ρ ·10-8, Ом·м | |

| 0,14 | 0,52 | 8,925 | 1,73 | |||||

| 0,30 | 0,78 | 4,90 | 8,926 | |||||

| 0,22 | 0,25 | 1,37 | 8,925 | 1,73 | ||||

| 0,30 | 0,69 | 5,50 | 8,926 | 1,74 |

свойств осадков, полученных из сульфатных электролитов. Такие свойства, как твердость, прочность, внутренние напряжения и относительное удлинение, увеличиваются с повышением плотности тока и с понижением температуры электролита. Плотность и удельное электросопротивление осадков при всех приведенных режимах практически не изменяются. Значения предела прочности осадков, полученных из фторборатного электролита, находятся примерно в тех же пределах, что и осадков из сульфатных электролитов, однако пластичность их значительно выше.

Кроме того, поверхность осадков, полученных из фторборатного электролита, даже при больших толщинах относительно гладкая, с небольшими дендритами. Скорость же осаждения меди почти вдвое выше, чем в сульфатных электролитах. Учитывая высокую стоимость фторбората меди, предложено использование сульфатного электролита с добавкой борфтористоводородной кислоты. Это позволяет вести процесс осаждения меди при плотности тока от 5 до 7 А/дм2. Качество получаемых осадков значительно лучше, чем в электролитах без добавки борфтористоводородной кислоты.

Осадки меди, получаемые из пирофосфатных электролитов, характеризуются мелкокристаллической структурой, что выражается в их более высоких твердости и прочности. В электролите, содержащем (г/л): пирофосфат калия — 410, лимонную кислоту — 10 и гидроксид аммония (20 %-ный) 2,5 мл/л при pH 9,2, при температуре 55 °С и катодной плотности тока 1 А/дм2, можно получить осадки толщиной более 0,1-0,2 мм с пределом прочности до 0,29-0,31 ГПа и относительным удлинением 10-11 %. После термической обработки при 250 °С в течение 2 ч прочность осадков уменьшается примерно на 10 %, тогда как пластичность увеличивается. Тем не менее, пирофосфатные электролиты редко используются для гальванопластического изготовления изделий, поскольку скорость осаждения в них почти в 2 раза ниже, чем в сульфатных, и в 4 раза ниже, чем во фторборатных. Чаще всего эти электролиты применяют для осаждения первичных слоев меди небольшой толщины.