рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Философия

- /

- Металлургия. Процессы и Оборудование литейного производства

Реферат Курсовая Конспект

Металлургия. Процессы и Оборудование литейного производства

Металлургия. Процессы и Оборудование литейного производства - раздел Философия, Федеральное Агентство По Образованию ...

Федеральное агентство по образованию

Тульский государственный университет

Кафедра «Сварки, литья и технологии конструкционных материалов»

Металлургия. Процессы и

Оборудование литейного производства

Рекомендовано для направления 551800

Технологические машины и оборудование

Разработал Вальтер А.И. д.т.н., профессор

Кафедры СЛ иТКМ

Утверждено на заседании кафедры ТМЛП

Апреля 2008г. протокол № 5

Тула -2008 г.

Введение

Развитие и совершенствование любого производства в настоящее время связано с его автоматизацией, созданием робототехнических комплексов, широким использованием вычислительной техники, применением станков с числовым программным управлением. Всё это составляет базу, на которой создаются автоматизированные системы управления, становятся возможными оптимизация технологических процессов и режимов обработки, создание гибких автоматизированных комплексов.

Важным направлением научно - технического прогресса является также создание и широкое использование новых конструкционных материалов. В производстве все шире используются сверхчистые, сверхтвердые, жаропрочные, композиционные порошковые, полимерные и другие материалы, позволяющие резко повысить технический уровень и надежность оборудования. Обработка этих материалов связана с решением серьезных технологических вопросов.

Создавая конструкции машин и приборов, обеспечивая их заданные характеристики и надежность работы с учетом экономических показателей, инженер должен владеть методами изготовления деталей машин и их сборки.

Предметом данного курса являются современные рациональные и распространенные в промышленности прогрессивные методы формообразования заготовок и деталей машин, базирующиеся на принципе единства основных методов обработки конструкционных материалов: литья. Обработки давлением, сварки и обработки резанием. Эти методы в современной технологии конструкционных материалов характеризуются многообразием традиционных и новых технологических процессов, возникающих на их слиянии и взаимопроникновении.

Описание технологических процессов основано на их физической сущности и предваряются сведениями о строении и свойствах конструкционных материалов.

Инженер любой специальности должен знать структуру и свойства конструкционных материалов, а также научные и технические основы их производства и обработки.

Металлы - наиболее распространенные материалы, широко используемые во всех отраслях промышленности: машиностроении, на транспорте, жилищном и дорожном строительстве.

Первыми металлами, которые были выплавлены из руд, были медь, свинец, золото, а затем железо и олово.

Первыми агрегатами для выплавки железа были земляные сыродутные горны, в которых из железной руды и древесного угля получалось сыродутный металл - железо, который подвергали ручной ковке для получения различных изделий.

В дальнейшем сыродутные горны заменили шахтными печами - домницами. В них из железной руды и древесного угля получали чугун, т.е. сплав железа с углеродом и некоторыми другими элементами. Жидкий чугун в первое время применяли только для изготовления отливок, которые в отличие от бронзовых были более хрупкими и имели ограниченное применение.

Следующим этапом является разработка способа переделки чугуна в сталь выжиганием (окислением) углерода из чугуна при переплавке последнего в кричных горнах, а позже - пудлинговых печах.

Во второй половине 19-го века разработали более совершенные и производительные способы, продувкой жидкого чугуна воздухом в бессемеровском и томасовском конверторе и переплавкой в мартеновских печах. В дальнейшем для выплавки стали были разработаны также и электрические печи.

По мере разработки и внедрения новых способов переделки чугуна в сталь потребовалось расширить выплавку чугуна. Поэтому были разработаны новые крупные агрегаты - доменные печи, производительность которых достигает 2000 т в сутки.

С развитием методов выплавки металлов из руд или других исходных материалов совершенствовалась технология обработки металлов. К технологическим способам обработки металлов относят литейное производство, обработку давлением (прокатка, волочение, ковка, штамповка, прессование), сварку и огневую резку, термическую обработку, обработку резанием и различные виды электрофизических и электрохимических способов размерной обработки металлов.

Широкое развитие литейное производство получило после того, как металлурги научились выплавлять чугун в доменных печах.

В машиностроении отливки получают не только из чугуна, но и из многих других металлов и сплавов: стали, бронзы, латуни, сплавов алюминия, магния и др. Для производства отливок применяют новые способы изготовления форм, используют формовочные машины и другие механизмы.

Наиболее известными способами обработки металлов давлением являются ковка и волочение. Прокатка получила развитие с разработкой специальных машин - прокатных станов. Высокопроизводительные прокатные станы - это блюминги и слябинги. Эти машины обладают высокой степенью механизации и автоматизации.

Кроме того, существует большое количество штамповочных операций по обработке листового материала, который является продуктом прокатки.

Сварка металла, т.е. соединение в одно целое двух или более кусков металла, является одним из прогрессивных методов изготовления машин в промышленности. Существует несколько видов сварки металлов. Из них наиболее распространенным является электросварка. В настоящее время технологические процессы сварки в высокой степени усовершенствованы и автоматизированы.

Среди способов обработки металлов и сплавов важное место занимают различные виды термической обработки - отжиг, нормализация, закалка, отпуск и другие. Нагревом металла или сплава до определенной температуры, выдержкой и последующим охлаждением с различной скоростью вызывают необходимые изменения их структуры и свойств.

Для обработки металлов резанием используются специальные механические агрегаты, которые называются станками (токарные, сверлильные, фрезерные, строгальные и др.). В настоящее время выпускаются высокопроизводительные металлорежущие станки автоматы и полуавтоматы, а также автоматические линии, работающие по заданной программе.

Для обработки металлов и неметаллических материалов широко используются также, электрофизические и электрохимические способы размерной обработки.

Они основаны на использовании электрической энергии, вводимой непосредственно в зону обработки. В этой зоне электрическая энергия преобразуется в тепловую энергию, обеспечивающую выплавление частиц обрабатываемого материала и его размерную обработку. Можно использовать и химическое действие электрического тока, если обработка материала осуществляется в электролите.

Из этих способов обработки широкое распространение получили электроискровая, электроимпульсная электроконтактная, анодно-механическая, ультразвуковая, химико-механическая и другие.

Новые, прогрессивные способы обработки материалов применяют при создании машин и механизмов с использованием конструкционных материалов, обработка которых обычными методами либо затруднена, либо вообще невозможна. Создание машины зависит также и от того, насколько успешно решен вопрос обработки материалов для основных ее узлов.

Важное значение в современном производстве имеет использование пластических масс и неметаллических материалов в конструкциях машин и механизмов взамен металлов и сплавов. Эти материалы позволяют повысить сроки службы многих деталей и узлов машин и установок, снизить массу конструкций и стоимость обработки и т.п.

Развитие различных способов обработки пластических масс и других неметаллических материалов путем прессования, литья, сварки, механической обработки и т.д. является одной из важнейших задач промышленности.

ОСНОВЫ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА

Основная продукция черной металлургии : чугуны - передельный, используемый для передела на сталь, и литейный - для производства фасонных чугунных… Продукция цветной металлургии: слитки цветных металлов для производства…Производство чугуна

Материалы, применяемые в доменном производстве,

И их подготовка к плавке

Железные руды содержат железо в различных соединениях: в виде окислов Fe3O4, Fe2O3;гидроксидов Fe2O3 ×Н2О,карбонатов FeСO3 и другие,атакже… Марганцевые руды применяют для выплавки сплава железа с марганцем -… Хромовые руды используют для производства феррохрома, металлического хрома и огнеупорных материалов - хромомагнезитов.…Выплавка чугуна

Устройство доменной печи. Доменная печь (рис.1)имеет стальной кожух, выложенный внутри огнеупорным шамотным кирпичом. Рабочее пространство печи… Рис.1.Схема доменной печи объемом 2700 м3 и её примерныйFe2O3 ® Fe3O4 ® FeO ® Fe.

Марганец содержится в руде в виде MnO2, Mn2O2, Mn3O4. Эти соединения легко восстанавливаются до MnO; взаимодействуя с твердым углеродом, MnOобразует… Кремний, содержится в руде в виде SiO2, также частично восстанавливается… Фосфор содержится в руде в виде соединений (FeO)3×P2O5и (СаО)3×Р2О5. При температурах выше 1000 оС фосфат…КИПО = V/ Р.

Чем выше производительность доменной печи, тем меньше КИПО. Для большинства доменных печей КИПО = 0.5 - 0.7.

Удельный расход кокса К - отношение расхода А кокса за сутки к количеству Р(т) чугуна, выплавленного за то же время:

К = А / Р.

Удельный расход кокса в доменных печах составляет 0.5-0.7; чем ниже этот показатель, тем лучше работает печь.

Доменный процесс получения чугуна требует значительного расхода кокса, флюсов, электроэнергии для подготовки сжатого воздуха для дутья. Поэтому наряду с выплавкой чугуна в доменных печах все более широко используют более экономичные процессы восстановления железа из руд с последующей его плавкой в электрических печах для получения стали.

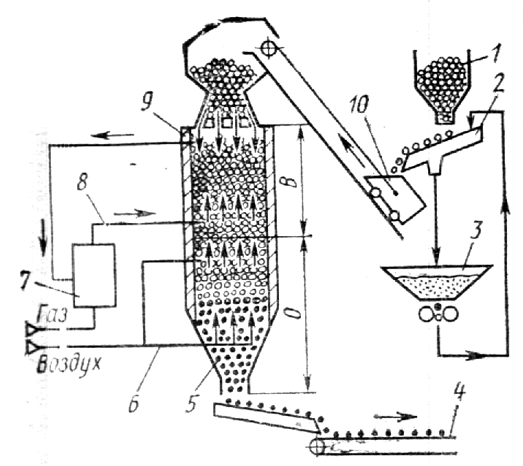

Рис.2.Схема установки для прямого восстановления железа

из руд и получения металлизированных окатышей

В этом случае добытую в карьерах руду обогащают и получают окатыши. Окатыши (рис.2)из бункера 1 по грохоту 2 поступают в короб 10 шихтозавалочной машины и оттуда в шахтную печь 9, работающую по принципу противотока. Просыпь от окатышей из грохота 2 попадает в бункер 3 с брикетировочным прессом и в виде окатышей вновь поступает на грохот 2, подающий их в загрузочное устройство. Для восстановления железа из окатышей в печь по трубопроводу 8 подают смесь природного и доменных газов, подвергнутую в установке 7 конверсии, в результате которой смесь разлагается на водород и окись углерода. В восстановительной зоне печи В создается температура 1000 -1100 0С, при которой водород и окись углерода восстанавливают железную руду в окатышах до твердого губчатого железа. В результате содержание железа в окатышах достигает 90 - 95%. Для охлаждения железных окатышей по трубопроводу 6 в зону охлаждения О печи подают воздух. Охлажденные окатыши 5 выдаются на конвейер 4 и поступают на выплавку стали в электропечах.

Производство стали

Сущность процесса. Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали значительно ниже, чем в чугуне (табл.1).

Таблица 1

Состав передельного чугуна и низкоуглеродистой стали, %

| Материал | С | Si | Mn | P | S |

| Передельный чугун | 4-4.4 | 0.76-1.26 | до 1.75 | 0.15-0.3 | 0.03-0.07 |

| Сталь низкоуглеродистая | 0.14-0.22 | 0.12-0.3 | 0.4-0.65 | 0.05 | 0.055 |

Поэтому сущностью любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Примеси отличаются по своим физико-химическим свойствам, поэтому для удаления каждой из них в плавильном агрегате создают определенные условия, используя основные законы физической химии.

В соответствии с законом действующих масс скорость химических реакций пропорциональна концентрации реагирующих веществ. Поскольку в наибольшем количестве в чугуне содержится железо, то оно окисляется в первую очередь при взаимодействии чугуна с кислородом в сталеплавильной печи

Fe + 1/2O2 = FeO +263.68.(1)

Одновременно с железом окисляются Si, P, Mn, Cи др.

Образующийся оксид железа при высоких температурах растворяется в железе и отдает свой кислород более активным элементам - примесям в чугуне, окисляя их:

2FeO + Si = SiO2 + 2Fe + 330.5 кДж;(2)

5FeO + 2P = P2O5 + 5Fe + 225.94 кДж;(3)

FeO + Mn = MnO + Fe + 122.59 кДж;(4)

FeO + C = CO + Fe - 153.93 кДж.(5)

Чем больше оксида железа содержится в жидком металле, тем активнее окисляются примеси. Для ускорения окисления примесей в сталеплавильную печь добавляют железную руду, окалину, содержащие много оксидов железа. Таким образом, основное количество примесей окисляется за счет кислорода оксида железа.

Скорость окисления примесей зависит не только от их концентрации, но и от температуры металла и подчиняется принципу Ле Шателье, в соответствии с которым химические реакции, выделяющие теплоту, протекают интенсивнее при более низких температурах или при некотором понижении температуры, а реакции, поглощающие теплоту, протекают активнее при высоких температурах или при некотором повышении температуры. Поэтому в начале плавки, когда температура металла невысока, интенсивнее протекают процессы окисления кремния, фосфора, марганца, протекающие с выделением теплоты, а углерод интенсивно окисляется только при высокой температуре металла (в середине и конце плавки).

После расплавления шихты в сталеплавильной печи образуются две несмешивающиеся среды: жидкий металл и шлак. Металл и шлак разделяются из-за различных плотностей. В соответствии с законом распределения (закон Нернста), если какое - либо вещество растворяется в двух соприкасающихся, но несмешивающихся жидкостях, то распределение вещества между этими жидкостями происходит до установления определенного соотношения (константы распределения) постоянного для данной температуры. Поэтому большинство компонентов (Si, P, Mn, C) и их соединения, растворимые в жидком металле и шлаке, будут распределяться между металлом и шлаком в определенном соотношении, характерном для данной температуры.

Нерастворимые соединения, в зависимости от плотности будут переходить либо в шлак, либо в металл. Изменяя состав шлака можно менять соотношение между количеством примесей в металле и шлаке так, что нежелательные примеси будут удаляться из металла в шлак. Убирая шлак с поверхности металла и наводя новый путем подачи флюса требуемого состава, можно удалять вредные примеси (серу, фосфор) из металла. Поэтому регулирование состава шлака с помощью флюсов является одним из основных путей управления металлургическим процессом.

Используя изложенные законы, процессы выплавки стали осуществляются в несколько этапов.

Первый этап - расплавление шихты и нагрев ванны жидкого металла. На этом этапе температура металла невысока; интенсивно происходит окисление железа и окисление примесей Si, P, Mnпо реакциям (1) - (4). Наиболее важная задача этого этапа: удаление фосфора - одной из вредных примесей в стали. Для этого необходимо проведение плавки в основной печи, в которой можно использовать основной шлак СаО. Выделяющийся по реакции (3) фосфорный ангидрид образует с оксидом железа нестойкое соединение (FeO)3×P2O5. Оксид кальция СаО - более сильное основание, чем оксид железа поэтому при невысоких температурах связывает ангидрид P2O5, переводя его в шлак:

2[P] + 5(FeO) + 4(CaO) « (4CaO× P2O5) + 5[Fe].(6)

Реакция образования фосфорного ангидрида протекает с выделением теплоты, поэтому в соответствии с принципом Ле Шателье для удаления фосфора из металла необходимы невысокие температуры ванны металла и шлака. Из реакций (3) и (6) следует также, что удаления фосфора из металла необходимо достаточное содержание в шлаке FeO.Для повышениясодержания FeO в шлаке в печь добавляют окалину, железную руду. По мере удаления фосфора из металла в шлак содержание фосфора в шлаке возрастает. В соответствии с законом распределения удаление фосфора из замедляется. Поэтому для боее полного удаления фосфора из металла с его зеркала убирается шлак, содержащий фосфор, и наводят новый со свежими добавками СаО.

Второй этап - «кипение» металлической ванны - начинается по мере ее прогревания до более высоких температур, чем на первом этапе. При повышении температуры металла в соответствии с принципом Ле Шателье более интенсивно протекает реакция (5) окисления углерода, происходящая с поглощением теплоты. Поскольку в металле углерода содержится больше, чем других примесей, то в соответствии с законом действующих масс для окисления углерода в металл вводят значительное количество руды, окалины или вдувают кислород. Образующийся в металле оксид железа реагирует с углеродом по реакции (5), а пузырьки окиси углерода СО выделяются из жидкого металла, вызывая «кипение» металла. При «кипении» уменьшается содержание углерода в металле до требуемого, выравнивается температура по объему ванны, частично удаляются неметаллические включения, прилипающие к пузырькам СО, а также другие газы, проникающие в пузырьки СО. Все это способствует повышению качества металла. Поэтому этап «кипения» ванны является основным в процессе выплавки стали.

В этот же период создаются условия для удаления серы из металла. Сера в стали находится в виде сульфида FeS, который растворяется также в основном шлаке. Чем выше температура, тем большее количество FeS растворяется в шлаке, т.е. больше серы переходит из металла в шлак. Сульфид железа, растворенный в шлаке взаимодействует с оксидом кальция, также растворенным в шлаке:

FeS + CaO = CaS + FeO.(7)

Эта же реакция протекает на границе металл - шлак между сульфидом железа в стали FeS и CaO в шлаке.

Образующееся соединение CaS растворимо в шлаке, но не растворяется в железе.

Как следует из реакции (7), чем больше в шлаке CaO и меньше FeO, тем полнее удаляется из стали сера. Поэтому при плавке в основных печах можно снизить содержание углерода и серы в стали, выплавлять сталь из шихты любого химического состава.

Третий этап - (завершающий) - раскисление стали - заключается в восстановлении оксида железа, растворенного в жидком металле. При плавке повышение содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород - вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах. Сталь раскисляется двумя способами: осаждающим и диффузионным.

Осаждающее раскисление осуществляется введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия), содержащих элементы (Mn, Si, Alи др.), которые в данных условиях обладают большим сродством к кислороду, чем железо. В результате раскисления восстанавливается железо и образуются оксиды MnO, SiO2, Al2O3и другие, которые имеют меньшую плотность, чем сталь и удаляются в шлак. Однако часть их остается в стали, что понижает ее свойства.

Диффузионное раскисление осуществляется раскислением шлака. Ферромарганец, ферросилиций и другие раскислители в мелко размельченном виде загружают на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. В соответствии с законом распределения оксид железа, растворенный в стали, начинает переходить в шлак. Образующиеся при таком способе раскисления оксиды остаются в шлаке, а восстановленное железо переходит в сталь, что уменьшает содержание в ней неметаллических включений и повышает ее качество.

В зависимости от степени раскисленности выплавляют спокойные, кипящие и полуспокойные стали.

Спокойная сталь получается при полном раскислении в печи и ковше.

Кипящая сталь раскислена в печи не полностью. Ее раскисление продолжается в изложнице при затвердевании слитка, благодаря взаимодействию FeO и углерода, содержащихся в металле. Образующийся при реакции FeO + C = CO + Feоксид углерода выделяется из стали, способствуя удалению из стали азота и водорода. Газы выделяются в виде пузырьков, вызывая ее «кипение». Кипящая сталь практически не содержит неметаллических включений - продуктов раскисления, поэтому обладает хорошей пластичностью.

Полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично в изложнице благодаря взаимодействию оксида железа и углерода, содержащихся в стали.

Легирование стали осуществляется введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы мало реагируют с кислородом по сравнению с железом. Это Co, Ni, Mo, Cu, которые практически не окисляются и поэтому их вводят в печь в любое время плавки(обычно вместе с остальной шихтой). Легирующие элементы, которые лучше взаимодействуют с кислородом по сравнению с первой группой (Mn, Cr, V, Al, Tiи др.) вводят в металл после или одновременно с раскислением, в конце плавки.

Чугун переделывают в сталь в различных по принципу действия металлургических агрегатах: мартеновских печах, кислородных конверторах, дуговых электропечах.

Производство стали в мартеновских печах

Используются печи вместимостью 200 ¸ 900 т жидкой стали. Характеристикой рабочего пространства является площадь пода печи, которую условно… Для подогрева воздуха и газа (при работе на низкокалорийном газе) печь имеет…Производство стали в кислородных конверторах

Кислородный конвертер - это сосуд грушевидной формы из стального листа, футерованный основным кирпичом. Вместимость конвертера 130 ¸ 350 т… Шихтовыми материалами кислородно-конвертерного процесса являются жидкий… Технология плавки. Перед плавкой конвертер наклоняют, через горловину с помощью завалочных машин загружают скрап…Производство стали в электропечах

Плавильные печи бывают Дуговая плавильная печь (рис.5) питается трехфазным переменным током и имеет…Разливка стали

В изложницах или кристаллизаторах сталь затвердевает, и получаются слитки, которые подвергаются прокатке или ковке. Изложницы - чугунные формы для изготовления слитков. Изложницы выполняют с… Для прокатки отливают слитки массой от 200 кг до 25 т; для поковок отливают слитки до 300 т и более. Обычно…Кристаллизация и строение стальных слитков

Сталь затвердевает в виде кристаллов древовидной формы - дендритов. Размеры и форма дендритов зависит от условий кристаллизации. На строение… Спокойная сталь (рис.9,а,г) затвердевает без выделения газов, в верхней части…Способы повышения качества металла

Обработка металла синтетическим шлаком заключается в следующем. Синтетический шлак, состоящий из 55% CaO,40%Al2O3, небольшого количества SiO2, MgO и… Вакуумную дегазацию стали проводят для уменьшения содержания в металле газов и… Электрошлаковый переплав (ЭШП) применяется для переплава прутков металла, выплавленного в дуговой печи. Источником…Производство цветных металлов

Производство меди

При пирометаллургическом способе полученный концентрат переплавляют в отражательных или электрических печах. При температуре 1250-1300 0С… Черновую медь рафинируют для удаления вредных примесей и газов. Сначала… После огневого рафинирования получают медь чистотой 99-99.5 %. Из нее отливают чушки для выплавки сплавов меди…Сu2+ + 2e- ® Cu.

Примеси (мышьяк, сурьма, висмут и др.) осаждаются на дно ванны, их удаляют и перерабатывают для извлечения этих металлов. Катоды выгружают, промывают и переплавляют в электропечах.

Производство алюминия

Основное сырье для производства алюминия - алюминиевые руды: бокситы, нефелины, алуниты, каолины. Наибольшее значение имеют бокситы. Алюминий в них содержится в виде минералов - гидроокисей Al(OH)3, AlOOH, корунда Al2O3 и каолинита Al2O3×2SiO2×2H2O. Алюминий получают электролизом глинозема - окиси алюминия (Al2O3)в расплавленном криолите (Na3AlF6) с добавлением фтористых алюминия и натрия (AlF3, NaF).Производство алюминия включает получение безводного, свободного от примесей оксида алюминия (глинозема); получение криолита из плавикового шпата; электролиз глинозема в расплавленном криолите.

Глинозем получают из бокситов путем их переработки щелочью:

Al2O3×n H2O + 2NaOH = 2NaAlO2 + (n+1)H2O.

Полученный алюминат натрияNaAlO2 подвергают гидролизу:

NaAlO2 + 2H2O = NaOH + Al(OH)3 ¯.

В результате в осадок выпадают кристаллы гидроксида алюминия Al(OH)3. Гидроксид алюминия обезвоживают во вращающихся печах при температуре 1150-1200 0С и получают обезвоженный глинозем Al2O3.

Для производства криолита сначала из плавикового шпата получают фтористый водород, а затем плавиковую кислоту. В раствор плавиковой кислоты вводят Al(OH)3, в результате чего образуется фторалюминиевая кислота, которую нейтрализуют содой и получают криолит, выпадающий в осадок:

H3AlF6 + 3Na2CO3 = 2Na3AlF6 ¯ + 3CO2 + 3H2O.

Его отфильтровывают и просушивают в сушильных барабанах.

Электролиз глинозема Al2O3 проводят в электролизере, в котором в котором имеется ванна из углеродистого материала. В ванне слоем 250-300 мм находится расплавленный алюминий, служащий катодом, и жидкий криолит.

Анодное устройство состоит из угольного анода, погруженного в электролит. Постоянный ток силой 70-75 кА и напряжением 4-4.5 В подводится для электролиза и разогрева электролита до температуры 1000 0С.

Электролит состоит из криолита, глинозема, AlF3иNaF . Криолит и глинозем в электролите диссоциируют; на катоде разряжается ион Al3+ и образуется алюминий, а на аноде - ион О2-, который окисляет углерод анода до СОи СО2, удаляющихся из ванны через вентиляционную систему. Алюминий собирается на дне ванны под слоем электролита. Его периодически извлекают, используя специальное устройство. Для нормальной работы ванны на ее дне оставляют немного алюминия.

Алюминий, полученный электролизом, называют алюминием сырцом. В нем содержатся металлические и неметаллические примеси и газы. Примеси удаляют рафинированием, для чего продувают хлор через расплав алюминия. Образующийся парообразный хлористый алюминий, проходя через расплавленный металл, обволакивает частички примесей, которые всплывают на поверхность металла, и их удаляют. Хлорирование алюминия способствует также удалению Na, Са, Mgи газов, растворенных в алюминии.

Затем жидкий алюминий выдерживают в ковше или электропечи в течении 30-45 мин при температуре 690-730 0С для всплывания неметаллических включений и выделения газов из металла. После рафинирования чистота первичного алюминия составляет 99.5-99.85 %.

Производство магния

Основным сырьем для получения магния являются карналлит (MgCl2×KCl×6H2O), магнезит (MgCO3), доломит (CaCO3× MgCO3), бишофит… Электролиз осуществляется в электролизере, футерованном шамотным кирпичом.… Для электролитического разложения хлористого магния через электролит пропускают ток. В результате образуются ионы…Производство титана

Ильменитовый концентрат плавят в смеси с древесным углем, антрацитом в руднотермических печах, где оксиды железа и титана восстанавливаются.… Полученный титановый шлак подвергают хлорированию в специальных печах. В…TiO2 +2C + 2Cl2 = TiCl4 + 2CO.

Четыреххлористый титан отделяется и очищается от остальных хлоридов благодаря различию температуры этих хлоридов методом ректификации в специальных установках.

Титан из четыреххлористого восстанавливают в реакторах при температуре 950-100 0С. В реактор загружают чушковый магний; после откачки воздуха и заполнения полости реактора аргоном внутрь его подают парообразный четыреххлористый титан. Между жидким магнием и четыреххлористым титаном происходит реакция:

Mg + TiCl4 = Ti + 2MgCl2.

Твердые частицы титана спекаются в пористую массу - губку, а жидкий MgCl2 выпускают через летку реактора. Губка титана содержит 35-40 % магния и хлористого магния.Для удаления из титановой губки этих примесей ее нагревают до температуры 900-950 0С в вакууме.

Титановую губку плавят методом вакуумно-дугового переплава. Вакуум в печи предохраняет титан от окисления и способствует очистке его от примесей. Полученные слитки титана имеют дефекты, поэтому их вторично переплавляют, используя как расходуемые электроды. После этого чистота титана составляет 99.6-99.7 %. После вторичного переплава слитки используют для обработки давлением.

– Конец работы –

Используемые теги: металлургия, процессы, Оборудование, литейного, производства0.081

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Металлургия. Процессы и Оборудование литейного производства

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов