рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Философия

- /

- Закон Вейбулла

Реферат Курсовая Конспект

Закон Вейбулла

Закон Вейбулла - раздел Философия, Конспект лекцій як конспект лекцій з курсу Експлуатація та обслуговування машин Цей Закон Є Універсальним І Застосовують Його Для Характерист...

Цей закон є універсальним і застосовують його для характеристики наробітку на відмову підшипників, деталей автомобілів, гідравлічних машин та ін.

Основні характеристики надійності для цього закону:

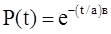

а) ймовірність безвідмовної роботи

, (4.15)

, (4.15)

де а і в – параметри розподілу;  , або

, або  , де

, де  – табличне значення;

– табличне значення;

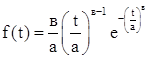

б) щільність розподілу відмов

; (4.16)

; (4.16)

в) інтенсивність відмов

. (4.17)

. (4.17)

4.3 Основні параметри надійності

Надійність – це здатність машини безвідмовно працювати протягом визначеного інтервалу часу в заданих умовах. Більш надійні машини дозволяють збільшити продуктивність праці, коефіцієнт їх використання, зменшити експлуатаційні витрати та затрати на ремонт, підвищити рівень автоматизації та ін.

У розділі (4.1) було показано, що параметри надійності є випадковими величинами. При багаторазовому повторенні вони підпорядковуються певним статичним залежностям.

При розрахунках характеристик надійності використовують математичний апарат теорії імовірності і математичної статистики.

Однією з основних характеристик надійності є відмова – випадкова подія. Випадковою називається подія, яка в розглянутому поєднанні умов може відбутися, а може і не відбутися.

Подія– це кількісний або якісний результат випробування.

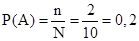

Імовірністю події називається відношення

, (4.18)

, (4.18)

де Р(А) – імовірність події А; n – кількість випадків, що сприяють настанню події А; N – загальна кількість випадків.

Приклад. При випробуванні насоса протягом певного часу було зафіксовано десять відмов (N = 10), з них два рази відмовило сальникове ущільнення. Яка імовірність відмови ущільнення?

Розв’язання. Використовуємо позначення: А – подія, що полягає у появі відмов сальникового ущільнення; n – кількість випадків, які сприяють настанню відмов, тоді

.

.

При визначенні імовірностей складних подій застосовують правила додавання і множення імовірностей.

Додавання імовірностей.Нехай відбуваються дві події А і В. Визначимо імовірність появи однієї з них (А чи В). А і В – сумісні події, тоді

Р(А або В) = Р(А) + Р(В) – Р(АВ), (4.19)

де  - імовірність спільної появи подій А і В.

- імовірність спільної появи подій А і В.

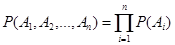

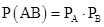

Множення ймовірностей.Імовірність спільного настання декількох незалежних подій дорівнює добутку ймовірностей цих подій, тобто

, (4.20)

, (4.20)

або

. (4.21)

. (4.21)

На практиці розглядають дві протилежні події: працездатність Рі відмову Q. Можна показати, що  .

.

Приклад. Агрегат складається з двох машин. Імовірність безвідмовної роботи протягом деякого наробітку відповідно Р1 = 0,8; Р2 = 0,7. Визначити ймовірність безвідмовної роботи агрегату.

Розв’язання. У цьому випадку ймовірність безвідмовної роботи агрегату відповідно до формули множення ймовірностей складе

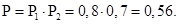

Розглянемо основні параметри надійності на прикладі. При експлуатації N виробів протягом наробітку t на кінець терміну експлуатації залишилося NР працездатних виробів і n відмовлених. Визначимо параметри надійності.

1 Імовірність безвідмовної роботи P(t) оцінюють за відносною кількістю працездатних виробів на кінець наробітку

(4.22)

(4.22)

де NP – кількість працездатних виробів; N – загальна кількість виробів в експлуатації; n – кількість відмов; t – наробіток.

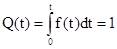

2 Відносну кількість відмов (імовірність відмови) Q(t) визначають за формулою

. (4.23)

. (4.23)

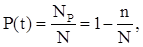

Оскільки безвідмовна робота і відмова взаємно протилежні події, то сума їх імовірностей дорівнює 1:

. (4.24)

. (4.24)

3 Функція щільності розподілу наробітку до відмовиf(t)дорівнює

,(4.25)

,(4.25)

з іншого боку

, (4.26)

, (4.26)

тоді

(4.27)

(4.27)

При

. (4.28)

. (4.28)

Після підстановки одержуємо

(4.29)

(4.29)

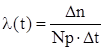

4 Інтенсивність відмовλ(t)визначають за залежністю

,(4.30)

,(4.30)

де NP – кількість працездатних машин.

Оскільки  , то

, то

. (4.31)

. (4.31)

5 Параметр потоку відмов ω(t)розраховують за формулою

.(4.32)

.(4.32)

5 Обробка статистичної інформації про надійність

5.1 Загальні положення статистичної обробки інформації про надійність

Для розв'язання практичних завдань теорії надійності виникає необхідність встановлення виду теоретичного закону розподілу. Це дозволяє визначати показники надійності та ресурс, планувати технічне обслуговування і ремонт. У більшості випадків теоретичний закон визначається на основі дослідних даних з використанням апарату математичної статистики.

Математична статистика -цераціональні способи систематизації та аналізу емпіричних даних спостережень і встановлення статистичних закономірностей.

Статистична оцінка дається сукупності виробів або явищ.

Генеральна сукупність – сукупність усіх об’єктів, над якими проводяться спостереження.

Вибірка – визначена кількість об’єктів, відібраних із генеральної сукупності.

Статистична інформація, яку збирають, повинна містити: а) загальні відомості про машину; б) відомості про режими її роботи; в) відомості про відмови; г) техніко-економічні показники. До такої інформації належать:

- назва, марка, типорозмір машини;

- назва підприємства-виробника;

- заводський номер та дата виготовлення або дата проведення капітального ремонту;

- назва підприємства-споживача;

- час використання машини від дня експлуатації або капітального ремонту;

- інформація про температуру , вологість, запиленість повітря тощо;

- назва елемента, що відмовив;

- дата появи відмови;

- опис характеру відмови: зовнішнє виявлення, ступінь пошкодження та інформацію щодо небезпеки відмови;

- причину відмови: природна, порушення норм експлуатації, неякісне виготовлення, ремонт тощо;

- спосіб та час усунення відмови;

- трудомісткість усунення відмови;

- вартість ТО та непланового або планового ремонту.

Збирання статистичної інформації виконує персонал служби надійності підприємства–виробника або спеціалізованої організації (НДІ, КБ, лабораторії вузу та ін.).

Інженерами–інформаторами повинні працювати спеціалісти, які вивчили конструктивні особливості машини та специфіку її експлуатації.

Вихідні дані, які підлягають статистичній обробці, є повною або скороченою вибіркою. Експлуатаційні спостереження, за яких машини доводять до граничного стану (наприклад, при оцінюванні довговічності-до втрати ресурсу), називають завершеними, а вибірку повною. Отже, в цьому випадку до повної вибірки входять лише дані спрацювання машин до граничного стану.

У випадку, коли не всі машини доводять до граничного стану, спостереження називають незавершеними, або скороченими, а їх результати утворюють скорочену вибірку.

Результати спостережень, як правило, є рядом невпорядкованих чисел. На першому етапі отримані дані необхідно розмістити за збільшенням значень показника, тобто скласти варіаційний ряд.

Перед цим необхідно провести контроль даних і вилучити ті, які особливо відрізняються або були отримані у результаті помилок при спостереженнях або при грубих порушеннях правил експлуатації машини.

Під час обробки інформації доводиться поєднувати дані з різних джерел. Тому в цьому разі має бути перевірена однорідність умов і режимів експлуатації машин. Дані, що були отримані в істотно різних умовах, не можна поєднувати та обробляти сумісно.

Обробка результатів експериментальних спостережень проводиться в такій послідовності:

а) за дослідними даними будують емпіричну криву експериментального розподілу;

б) обчислюютьхарактеристики емпіричного розподілу;

в) висувають гіпотезу щодо функції щільності розподілу випадкової величини;

г) вирівнюють емпіричну криву щодо теоретичної;

д) вирівняну криву (і теоретичну) порівнюють за одним із критеріїв згоди;

е) з урахуванням найоптимальнішого критерію згоди вибирають теоретичний закон для даного розподілу.

5.2 Методика визначення закону розподілу показників надійності

Опрацювання експериментальних даних і розрахунок показників надійності виконуються в такій послідовності.

1 Поставимо перед собою завдання вивчити випадкову величину Т, закон розподілу якої невідомий. Для його визначення проведемо серію спостережень над величиною Т. При цьому Т набуде низку конкретних значень, що являють собою статистичний матеріал.

Якщо кількість даних перевищує 25, то для спрощення подальших розрахунків складають статистичний ряд. Для побудови статистичного ряду визначають зону розсіювання досліджуваної величини за формулою

R = tmax- tmin, (5.1)

де tmax і tmin – відповідно максимальне і мінімальне значення величини.

Потім визначають кількість інтервалів

n = 1+3.3lnN, (5.2)

де N – кількість дослідних даних (відмовлених виробів).

У практиці розрахунків рекомендується розглядати 7-20 інтервалів. Тому кількість інтервалів можна не розраховувати за формулою (5.2), а взяти в рекомендованих межах.

Знаючи зону розсіювання і число інтервалів, розраховують ширину (величину) інтервалу

Δt = . (5.3)

. (5.3)

Ширину інтервалів округлюють до цілих парних значень. Усі інтервали повинні бути однаковими, прилягати один до одного і не мати розривів.

Початок першого інтервалу визначається так, щоб мінімальне значення величини містилося приблизно на його середині. Останній інтервал вибирається таким, щоб максимальне значення величини потрапляло в цей інтервал.

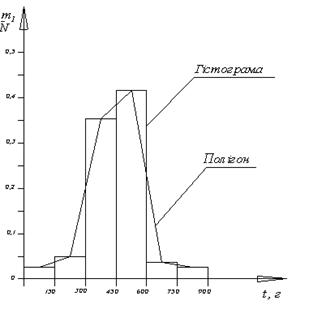

Потім підраховують частоту mi відмов випадкової величини у кожному інтервалі, накопичену частоту ∑mi, частість (дослідну ймовірність) mi/Nі накопичену частість ∑mi/Nкожного інтервалу.

При підрахунку частоти mi значення, що потрапляють на межу інтервалів, ділять порівну на обидва інтервали.

Накопичені частота ∑mi і частість ∑mi/Nдля кожного інтервалу визначаються як сума частот чи частостей усіх попередніх інтервалів. Для останнього інтервалу ∑mi=N і ∑mi/N=1.

Далі для наочної характеристики експериментального розподілу відмов будують гістограму і полігон (рисунок 5.1).

Рисунок 5.1 – Графічне оформлення статистичного ряду (гістограма і полігон)

2 Обчислюють статистичні характеристики розподілу випадкової величини за формулами:

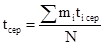

а) середнє арифметичне

, (5.4)

, (5.4)

де ti.cер – середнє значення інтервалу;

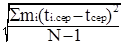

б) середнє квадратичне відхилення

S = при N<25, (5.5)

при N<25, (5.5)

S = при N≥25; (5.6)

при N≥25; (5.6)

в) дисперсіядорівнює S2;

г) коефіцієнт варіації

υ = .(5.7)

.(5.7)

3Наступним етапом опрацювання дослідних даних є вибір теоретичного закону розподілу за коефіцієнтом варіації. Якщо υ=0-0,30, то вибирають нормальний закон розподілу, якщо υ=0,30-0,80,- закон Вейбулла, і якщо υ=0,80-1,30, - експоненціальний закон.

4 “Вирівнювання” емпіричного розподілу згідно з вибраним теоретичним законом полягає у визначенні теоретичних значень частот, частостей і накопичених частот чи частостей.

Вирівнювання за законом нормального розподілу

Диференціальна функція (щільність імовірності) нормального розподілу має вигляд

. (5.8)

. (5.8)

Величини S і ti.сер є параметрами розподілу, тобто закон двопараметричний.

Теоретичні частоти визначають за формулою

mт= fo(x),(5.9)

fo(x),(5.9)

де fo(x) – центрована і нормована функція нормального розподілу:

fo(x) =  , (5.10)

, (5.10)

x =  = uр , (5.11)

= uр , (5.11)

де uр – квантиль нормального розподілу.

Для визначення квантиля uР при нормальному законі розподілу використовують дані літератури [5].

Значення x обчислюється для кожного інтервалу, а далі визначається fo(x)[5].

Теоретичні частості визначають за формулою

fo(x).(5.12)

fo(x).(5.12)

Вирівнювання за законом Вейбулла

Диференціальна функція (щільність імовірності) розподілу

Вейбулла має вигляд

f(t) =  , (5.13)

, (5.13)

де a і b – параметри розподілу Вейбулла. При b=1 розподіл Вейбулла збігається з експоненціальним.

Параметр b визначають залежно від величини коефіцієнта варіації υ [5].

Параметр a розраховують за формулою

a =  , (5.14)

, (5.14)

де Сb – коефіцієнт, визначений за таблицею [5]. Визначивши параметри a і b, знаходять функцію розподілу Вейбулла.

Теоретичні частоти визначають за залежністю

mт = N·∆t·f(t). (5.15)

Теоретичні частості обчислюють за формулою

=Δt·f(t). (5.16)

=Δt·f(t). (5.16)

Вирівнювання за експоненціальним законом

Диференціальна функція експоненціального розподілу має вигляд

f(t) = λe-λt, (5.17)

де λ – стала величина.

Теоретичні частоти і частості визначають відповідно за формулами (5.15) і (5.16).

5 Оцінка відповідності вибраного теоретичного закону експериментальним даним статистичного ряду розподілу виконується за допомогою критерію згоди. У теорії надійності найчастіше застосовується критерій згоди Колмогорова.

Критерій згоди Колмогорова визначають за виразом

λ= Dmax , (5.18)

, (5.18)

де Dmax=  , (5.19)

, (5.19)

Σmi і ΣmTi – накопичені експериментальні і теоретичні частоти.

Визначивши значення λ, за таблицею [5] знаходять імовірність згоди P(λ) теоретичного і емпіричного розподілів. Згода вважається достатньою, якщо λ≤1 і P(λ) ≥0,3.

При порівнянні декількох законів розподілу вибирають той закон, за яким можлива найбільша імовірність згоди.

6 Після визначення закону розподілу обчислюють основні характеристики надійності f(t), P(t), λ(t).

Залежності щільності розподілу відмов f(t) для кожного закону показані вище.

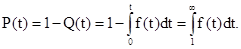

Імовірність безвідмовної роботи P(t) обчислюють у такий спосіб.

Нормальний закон розподілу

P(t) = 1-Fo(x), (5.20)

де Fo(x) – центрована функція, її значення наведені в [5].

При від’ємних значеннях xварто cкористатися

формулою

Fo(-x)=1-Fo(x). (5.21)

Закон розподілу Вейбулла

P(t)=  .(5.22)

.(5.22)

Параметр розподілу b наведено в таблиці [5], а параметр а визначають за формулою (5.14).

Експоненціальний закон розподілу

P(t) = e-λt, (5.23)

при цьому  .

.

Інтенсивність відмов λ(t) в усіх випадках визначають за виразом

λ(t)=  . (5.24)

. (5.24)

6 Система експлуатації промислового обладнання

6.1 Технічна експлуатація машин. Основні поняття та визначення

Технічна експлуатація – це комплекс технічних, економічних, організаційних та інших заходів, що забезпечують підтримування машин у працездатному стані.

Технічна експлуатація складається з обкатки, технічного обслуговування, зберігання, технічних оглядів, діагностування машин та їх непланових ремонтів.

Машини, що експлуатуються на виробництві, повинні забезпечувати безупинний технологічний процес і відповідати вимогам надійності і безпеки.

Персонал, який обслуговує обладнання, повинен мати належну кваліфікацію, посвідчення на право обслуговування, знати і точно виконувати правила технічної експлуатації і техніки безпеки. Експлуатація обладнання повинна проводитися у відповідності до інструкції або паспорта.

Розглянемо основні правила технічної експлуатації обладнання (витяг із «Типової системи планово-запобіжних ремонтів і раціональної експлуатації обладнання машинобудівних підприємств»).

Для одержання паспортної продуктивності обладнання необхідно забезпечити такі вимоги:

1 Запобігати можливості ушкодження обладнання при транспортуванні його до місця монтажу, а також при зберіганні та розпакуванні.

2 Монтаж виконувати у відповідності до вимог заводу-виробника.

3 Будова фундаменту під обладнання повинна надійно захищати його від зовнішніх вібрацій.

4 Приміщення, в якому експлуатується обладнання, повинно захищати його від атмосферних опадів, зовнішнього пилу і вологи; температура та освітлення повинні бути в межах установленої норми.

5 Обладнання повинно використовуватися тільки за прямим технологічним призначенням.

6 Для виконання всіх перелічених вимог необхідно забезпечити постійний нагляд за обладнанням.

Розглянемо упорядкування приміщень.

Тривале утримання обладнанням (верстатами, насосами, турбінами, пресами та ін.) своїх технічних показників можливе тільки в закритих опалювальних приміщеннях з відповідною вологістю і температурою.

Деякі вимоги до приміщень:

1) для підтримання чистоти повітря приміщення необхідно обладнати вентиляцією з пилоочисним фільтром;

2) опалення краще застосовувати повітряне (допустиме і водяне, але радіатори, що містяться ближче 1 м до машин, необхідно закривати теплоізоляційним екраном);

3) для освітлення краще використовувати підвісні лампи денного освітлення з додатковим місцевим освітленням кожного робочого місця.

6.2 Загальні принципи монтажу промислового обладнання

Залежно від складності, габаритів і маси того чи іншого виду обладнання та умов будівництва монтаж може виконувати спеціалізована монтажна організація або ремонтно – механічна служба самого підприємства.

Для виконання монтажних робіт розробляються технологічна схема монтажу та проект виконання монтажних робіт. До монтажних робіт відносять: приймання і розпакування обладнання, транспортування його до місця установки, такелажні роботи.

Перед виконанням монтажу необхідно: а) одержати у замовника технічну документацію; б) спорудити фундаменти під обладнання; в) організувати допоміжні (підсобні) приміщення для зберігання інструменту та різних монтажних пристроїв; г) забезпечити місця робіт електроенергією, водою, стисненим повітрям, інструментом, матеріалами та ін.

Проект виробництва монтажних робіт (ПВР) складається із:

1) графіка виконання монтажних робіт (час і послідовність окремих його операцій);

2) технологічного процесу (схеми) монтажних робіт;

3) переліку засобів механізації та монтажних механізмів;

4) відомостей готових виробів, деталей та матеріалів;

5) пояснювальної записки із зазначенням заходів щодо забезпечення безпеки при монтажу;

6) калькуляції вартості виконання робіт.

Деякі особливості монтажу насосів будуть розглянуті пізніше при вивченні даного курсу.

Перед установкою обладнання необхідно спорудити фундаменти. Фундаменти виконують функцію опори для машин і передають навантаження від них на землю. Розміри фундаментів визначаються габаритами, формою і масою машини.

Їх виконують за будівельними кресленнями, в яких зазначені приєднувальні розміри машини, висоти відміток, точність розміщення фундаментних болтів та ін. Для захисту фундаментів від руйнування маслом роблять «залізнення» цементом і рідким склом. Крім фундаментів, обладнання можна встановлювати на спеціальні віброізоляційні опори.

6.3 Такелажні роботи

При виконанні монтажних робіт установка промислового обладнання ведеться великими блоками в повністю зібраному вигляді. При цьому виконуються розвантажувальні роботи за допомогою підйомно-транспортного обладнання і такелажного оснащення.

До вантажопідіймальних пристроїв відносять: мостові та автомобільні крани, лебідки, талі, домкрати; до такелажного оснащення: стальні канати, ланцюги, стропи, траверси.

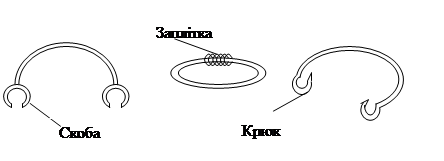

Стропи виготовляють з відрізків канатів і ланцюгів діаметром 12- 30 мм (рис.6.1).

30 мм (рис.6.1).

Рисунок 6.1 – Такелажне оснащення

Канати та стропи виготовляють у майстернях монтажних організацій або на ремонтних заводах. Вантажопідіймальні пристрої проходять випробування під навантаженням, що в два рази перевищує вагу вантажу. На них закріплюють металеву бирку із зазначенням вантажопідйомності і дати випробувань.

Канати та стропи виготовляють у майстернях монтажних організацій або на ремонтних заводах. Вантажопідіймальні пристрої проходять випробування під навантаженням, що в два рази перевищує вагу вантажу. На них закріплюють металеву бирку із зазначенням вантажопідйомності і дати випробувань.

Спосіб підйому обладнання вибирають залежно від маси та габаритів вантажу. Зусилля у стропах розподіляються залежно від кута нахилу стропи.

Розглянемо декілька схем (рис. 6.2).

Рисунок 6.2 – Розподіл зусилля у стропах

Стропи (ланцюги) треба вибирати такої довжини, щоб кут між вітками був ≤ 90◦ .

Підвішувати вантаж потрібно за рим, що розміщений на фундаментній плиті. Обв’язувати його необхідно так, щоб виключити можливість сповзання строп. На гострих кутах машини необхідно ставити дерев‘яні прокладки, щоб запобігти руйнуванню строп. Вантаж потрібно підіймати і опускати плавно. Стропи знімати тільки після надійного встановлення машини на опорну площину. Забороняється витягувати стропи з-під вантажу за допомогою підйомного механізму. При підйомі вантажу не можна торкатися до стропи і тримати її руками. Важкі вантажі потрібно підіймати в два прийоми: спочатку на висоту 25-30 см , а потім, перевіривши правильність стропування, на потрібну висоту.

6.4 Приймально-здавальні випробування машин

Машини після їх виготовлення підлягають випробуванням. При випробуваннях відбувається перевірка працездатності машини і одержання її показників та характеристик. Випробування насосів виконують у відповідності до ГОСТ 6134-87 «Насосы динамические. Методы испытаний». Крім цього, випробування проводять відповідно до «Програми і методики випробувань». Вони бувають попередні, приймальні і приймально – здавальні.

1 Попередні випробування проводять з метою перевірки якості виготовлення та складання машин, а також перевірки відповідності показників дослідного зразка машини вимогам технічної документації.

2 Приймальні випробування проводять з метою визначення можливості вироблення машин у серійному виробництві.

3 Приймально-здавальні випробування - це основна форма вихідного контролю якості машин при їх серійному виробництві.

Програма і методика випробувань складається з:

а) мети проведення випробувань;

б) визначення об'єкта і місця їх проведення;

в) підготовки до випробувань (необхідні обміри маси машини, діаметрів, зазорів та ін.);

г) переліку вимог техніки безпеки;

д)обкатки (період обкатки, послідовність перевірки працездатності машини, виявлення відмов);

е)випробувань із зазначенням характеристик, які необхідно визначити (це параметри, які підлягають контролю);

Попередні і приймальні випробування проводить комісія, до складу якої входять представники підприємства: головний інженер, головний конструктор, начальник цеху, начальник ВТК, крім них, технічний інспектор обкому профспілки та лікар з гігієни праці санепідемстанції. За результатами попередніх випробувань складають протокол з висновками комісії про відповідність робочих параметрів машини вимогам технічної документації. Після приймальних випробувань комісія складає акт з висновками про можливість серійного виробництва машин. До виготовленої машини додається паспорт або інструкція з її експлуатації. Це обов’язковий документ. Розглянемо його зміст на прикладі насоса.

Паспорт містить такі відомості:

1Опис призначення машини: технічні характеристики, назву машини, кліматичне виконання, категорію розміщення; розшифрування умовних позначень, наприклад, ВВНМ 12,5/20 ПХЛ4: ВВН - насос вільновихровий; М – моноблочний; 12,5 – подача, м3/год; 20 – напір, м; ПХЛ4 – позначення кліматичного виконання (П – помірний, Х - холодний; 4 – категорія приміщення).

2 Опис будови та принципу дії.

3 Перелік заходів безпеки.

4 Інструкцію щодо підготовки до роботи (підготовки до ремонту, монтажу, пуску, регулювання, періоду обкатки).

5 Інструкцію щодо порядку роботи (докладно викладається порядок від пуску до зупинення).

6 Опис технічного обслуговування. Зазначають параметри машини, які необхідно виміряти при її роботі; порядок розбирання і складання машини, ремонт неполадок та ін.

7 Свідоцтво про приймання. Це обов’язковий документ, який оформлюється і підписується після приймання машини.

8 Гарантії виробника: зазначається гарантійний термін експлуатації машини (12, 18, 24 місяці та ін.). Гарантійний термін відраховується з дня введення машини в експлуатацію.

9 Відомості про рекламації, консервацію, упаковку, транспортування і зберігання. Зазначається порядок подання рекламацій, надаються відомості про консервацію та пакування, термін дії консервації і вид консерванта, способи транспортування і зберігання та ін.

6.5 Експлуатаційна обкатка машин

Усі машини, що надходять на експлуатацію, повинні пройти експлуатаційну обкатку з метою припрацювання поверхонь тертя і створення умов мінімальної швидкості зносу.

Обкатка виявляє приховані дефекти виготовлення і монтажу машини, допомагає оцінити якість монтажних робіт у цілому, створює найоптимальніші умови для експлуатації. Під час обкатки необхідно дотримуватися такого правила: зростання навантажень на машину повинно бути поступовим: холостий хід; 25% навантаження; 50%; 75%, 100%. Обкатка триває для транспортних машин - 30-60 год., для насосів – 1-1,5 год. Після обкатки проводять технічний огляд. При цьому перевіряють болтові з’єднання (їх затягування), правильність регулювання робочих вузлів машини та ін.

6.6 Кліматичне виконання машин

Кліматичне виконання машин повинно відповідати вимогам ГОСТ 15150-69 «Машини, прилади та інші технічні вироби».

Цей стандарт поширюється на всі види машин. У відповідності до нього виготовляють машини для різних кліматичних районів земної кулі, крім Антарктиди. Умови експлуатації, зберігання та транспортування машин для різних районів визначають залежно від кліматичних чинників зовнішнього середовища. Машини повинні зберігати свої параметри під час впливу кліматичних чинників, тобто температури та вологості.

Кліматичні виконання машин залежно від районів:

1) з помірним кліматом – П;

2) з помірним і холодним – ПХЛ;

3) з вологим тропічним – ТВ;

4) з сухим тропічним – ТС;

5) як сухим, так і вологим тропічним – Т;

6) загальнокліматичне виконання – З;

7) помірним холодним морським кліматом – М;

8) тропічним морським – ТМ;

9) помірно холодним і тропічним морським – ЗМ;

Розглянемо деякі мікрокліматичні райони:

а) з помірним кліматом – середній річний абсолютний максимум температури ≤ +40 ◦С, мінімум ≥-45 ◦С;

б) з холодним кліматом – абсолютний мінімум температури становить < -45 ◦С;

в) з вологим тропічним кліматом – температура ≥ +20 ◦С, вологість ≥ 80%;

г) з сухим тропічним – середня максимальна температура > +40◦С.

У додатку до ГОСТ 15150-69 є перелік усіх країн із сухим і вологим тропічним кліматом.

Категорії розміщення машин поділяють на п’ять видів:

– «1» - експлуатація на відкритому повітрі;

– «2» - у приміщеннях, де коливання температури і вологості мало відрізняється від відкритого повітря (палатки, металеві гаражі, кузови);

– «3» - у закритих приміщеннях із природною вентиляцією без штучного регулювання кліматичних умов (кам'яні, бетонні та дерев'яні приміщення);

– «4» - у приміщеннях із штучним регулюванням клімату (закриті опалювальні приміщення з вентиляцією);

– «5» - у приміщення з підвищеною вологістю (шахти, підвали).

Умовні позначення в технічній документації:

Насос ВВН 20/10 ПХЛ – 4 ; ПХЛ – 4 – позначення кліматичного виконання; ПХЛ – кліматичне виконання для районів з помірним і холодним кліматом; «4» - категорія розміщення - закрите опалювальне приміщення з вентиляцією.

6.7 Вплив умов експлуатації на технічний стан машин

На умови експлуатації машини впливають зовнішні та внутрішні чинники. До зовнішніх належать кліматичні умови, рівень технічного обслуговування та ремонту. До внутрішніх - конструктивні та технологічні чинники деталей, їх складових частин та складальних одиниць машини. Розглянемо зовнішні чинники.

1 Кліматичні умови. Це температура, вологість, забруднення повітря пилом, атмосферні опади, сонячна радіація, властивості ґрунту та ін.:

а) забруднення повітря пилом можливе у межах від 0,05 г/м3 (легкі умови) до 1 г/м3 і більше (складні умови). Пил потрапляє в мастила, і при цьому збільшуються інтенсивність зносу поверхонь тертя;

б) при низьких (мінусових) температурах збільшується механічний опір та тертя і відповідно знос. При збільшенні температури (400С і вище) відбувається перегрів робочих рідин, зменшується в’язкість мастила і відповідно товщина змащувального шару, що призводить до збільшення тертя;

в) збільшення вологості повітря зумовлює збільшення корозії деталей машин;

г) сонячна радіація спричиняє хімічне руйнування матеріалів (гуми, пластмас, фарби та ін.);

д) хімічний склад ґрунту впливає на зношення ходових частин транспортних машин.

2 Рівень технічного обслуговування та ремонту.Зовнішні чинники – це несвоєчасні регулювання з’єднань, заміни змащувальних матеріалів, заміни деталей та інше, що значно збільшують динамічні навантаження на складові машини. При цьому збільшуються зношення і вібрація, а ресурс зменшується в 2-3 рази. Аналогічний результат спостерігається і при неякісному виконанні ремонту.

До внутрішніх чинників відносять конструктивно-технологічні. Це такі, що впливають на умови експлуатації машин: рівень проектування машин і якість їх виготовлення. Від цих двох груп чинників у основному залежать показники надійності та ефективності роботи машин.

7 Система технічного обслуговування машин

7.1 Основні положення планово - попереджувальної системи технічного обслуговування машин

Типовою системою технічного обслуговування та ремонту обладнання називається сукупність взаємозв’язаних положень та норм, що визначають організацію і виконання робіт з технічного обслуговування та ремонту обладнання з метою збереження протягом обумовленого часу при заданих умовах експлуатації, продуктивності, точності та інших показників, гарантованих супроводжувальною технічною документацією заводів –виробників.

Комплекс робіт, що регламентується “Типовою системою”, поділяють на два види.

1 Технічне обслуговування (ТО), до якого відносять роботи щодо підтримання працездатності обладнання при його збереженні, транспортуванні, підготовці до експлуатації та безпосередньо експлуатації.

2 Ремонт, до якого відносять роботи щодо підтримання і відновлення працездатності обладнання.

Основна відмінність ТО від планового ремонту полягає в тому, що при ремонті необхідна вимушена заміна деталей, а при ТО заміна відбувається у міру необхідності залежно від технічного стану машин.

Плановість системи ТО і ремонту машин зумовлена тим, що машину, як правило, ставлять на ТО і ремонтують у плановому, тобто регламентованому порядку.

Запобіжність системи полягає в тому, що всі операції з ТО та ремонту виконують попередньо до появи відмови (несправності).

Для проведення технічного обслуговування “Типовою системою” визначають:

1 Склад обов’язкових (регламентованих) операцій обслуговування.

2 Періодичність їх виконання.

3 Розподіл обов’язків між виконавцями.

4 Трудомісткість і вартість кожної операції.

5 Організацію виконання обслуговування та контроль за його якістю.

6 Форми оплати праці робітників.

7 Організацію планування, облік виконання та аналіз результатів ТО.

Типова система передбачає організацію та аналіз доцільності використання обладнання, його модернізації або списання.

7.2 Види технічного обслуговування

Технічне обслуговування виконується з метою забезпечення працездатності обладнання. ТО машин проводить служба головного механіка підприємства.

До складу технічного обслуговування відносять такі види робіт:

1 Плановий огляд - здійснюється з метою перевірки всіх вузлів обладнання та накопичення інформації про зношення деталей, необхідної для підготовки наступних ремонтів. Виконується цей огляд без розбирання вузлів, візуально або за допомогою засобів технічної діагностики. При огляді може виконуватися усування малих несправностей (підтягування, регулювання, заварювання тріщин, зачищення забоїв та ін.).

2 Щозмінний та періодичний огляди - здійснюються з метою фіксування зміни стану окремих вузлів і деталей машини. Нагляд за виконанням правил технічної експлуатації проводиться кожну робочу зміну або через відповідну кількість годин наробітку в обсязі, передбаченому картою планового ТО, без зупинки обладнання. За результатами огляду може виконуватися усунення несправностей.

3 Щозмінна підтримкачистоти обладнання - виконується з метою попередження зношення відкритих поверхонь машин і захисту робітника (оператора) від травмування.

4 Змащування – здійснюється для запобігання передчасному зносу поверхонь тертя. Заміна мастила виконується згідно з картою змащування через відповідну кількість годин.

5 Промиваннямеханізмів та мастильних систем із заміною мастильного матеріалу - виконується через встановлену картою кількість годин.

6 Періодичне очищення від пилу - операція технічного обслуговування електричних та електронних частин обладнання з метою запобігання їх відмовам.

7 Регулювання механізмів, пристроїв, заміна швидкоспрацьованих деталей, перевірка кріплення деталей - проводиться з метою збереження і відновлення попередньої продуктивності машин.

8 Перевірка геометричної та технічної точності – використовується для запобігання браку виробів і аварій обладнання.

9 Профілактичне випробування електрообладнання і електронних пристроїв.

10 Консерваціябездіяльного обладнання з метою запобігання корозії.

Більш детальний перелік робіт щодо кожного виду технічного обслуговування наведено в “Єдиній системі ТО і ремонту”. Це загальний документ, який повинен бути на кожному виробництві. Крім цього, технічне обслуговування кожної конкретної машини наведене в паспорті (інструкції) до машини.

– Конец работы –

Эта тема принадлежит разделу:

Конспект лекцій як конспект лекцій з курсу Експлуатація та обслуговування машин

СУМСЬКИЙ ДЕРЖАВНИЙ УНІВЕРСИТЕТ... ЕКСПЛУАТАЦІЯ ТА ОБСЛУГОВУВАННЯ МАШИН...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Закон Вейбулла

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов