рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Философия

- /

- Змащування машин

Реферат Курсовая Конспект

Змащування машин

Змащування машин - раздел Философия, Конспект лекцій як конспект лекцій з курсу Експлуатація та обслуговування машин Змащування - Це Один Із Основних Засобів Боротьби Зі...

Змащування - це один із основних засобів боротьби зі зношенням деталей машин. Змащувальні поверхні під час роботи розділяють шаром мастила, при цьому вони не торкаються одна до одної, що значно зменшує їх тертя і знос.

Мастило добре відводить тепло, виносить абразивні частинки і запобігає корозії.

Коефіцієнт тертя  залежить від його виду:

залежить від його виду:

а) рідинне тертя (поверхні повністю розділені мастилом) - f =0,001-0,008;

б) граничне (напіврідинне) тертя – більша частина поверхні розділена шаром мастила - f =0,008-0,08;

в) сухе тертя (мастило відсутнє) - f =0,1-0,8.

Розглянемо основні види змащувальних матеріалів. Змащувальні матеріали за своїм складом і видом поділяють на мінеральні, рослинні, тваринні та синтетичні.

Найбільш широко використовуються змащувальні матеріали мінерального походження, що мають високу якість і низькі ціни. За фізичним станом змащувальні матеріали ділять на рідкі, пластичні і тверді мастила.

Змащувальні масла - це рідини, що мають значну в’язкість:  = (10-60)·10-6 м2/с. Їх одержують шляхом перегонки мазуту, який є продуктом нафти. У машинах застосовують такі масла: індустріальні, трансформаторні, компресорні, циліндрові, турбінні та ін. Основна відмінність масел – це різна в’язкість. У насосах найбільш широко використовують масла І-40А, І-50А та турбінне.

= (10-60)·10-6 м2/с. Їх одержують шляхом перегонки мазуту, який є продуктом нафти. У машинах застосовують такі масла: індустріальні, трансформаторні, компресорні, циліндрові, турбінні та ін. Основна відмінність масел – це різна в’язкість. У насосах найбільш широко використовують масла І-40А, І-50А та турбінне.

В’язкість масла залежить від його температури і тиску. Вода у маслі утворює шкідливу суміш, яка спричиняє корозію.

Пластичні мастила виготовляють із очищених масел, загущуючи їх милом і синтетичними речовинами. Це мазеподібні речовини. Найчастіше використовують: солідол УС-1 і УС-2 (У - універсальний, С - середньоплавкий). У насосах застосовують мастила ЦИАТИМ-221 і Літол-24.

Пластичні мастила застосовують у відкритих зубчастих передачах, підшипниках кочення, важковантажних вузлах або як консервант.

Тверді мастила - це графіт, сульфід, флубон, віск, мило, мідь, свинець, олово та ін. Використовують їх у вигляді покриття або порошків. Змащувальні покриття виготовляють із порошку і синтетичної смоли.

До складу конструкторської документації, що розробляється заводом – виробником машин, входять карти та таблиці змащування. Ці документи регламентують використання того чи іншого мастила та періодичність проведення робіт із змащування. Карту або схему змащування виконують у вигляді креслення машини. Цифрами позначають місця (точки) змащування. У таблиці змащування для кожної точки показують вид мастила, спосіб і періодичність його подачі.

При виборі мастила необхідно керуватися такими правилами:

1 Для тихохідних і важковантажних вузлів машин необхідно використовувати більш в’язкі та густі мастила.

2 Для легко вантажних та високошвидкісних вузлів необхідно застосовувати мастило з малою в’язкістю.

3 Вузли, що працюють в умовах підвищеної температури, змащують більш в’язкими мастилами.

Розглянемо основні способи подачі мастил. Мастильні матеріали можуть подаватися за допомогою ручної маслянки або механізованого нагнітача.

1 Для ручного змащування використовують маслянки із кульковим клапаном і ковпачкові маслянки (вони подають мастила у відповідні періоди).

2 Циркуляційна система змащування характеризується тим, що масло подається в зону тертя із ємності (бака, резервуара) і знову повертається до неї, циркулюючи декілька разів.

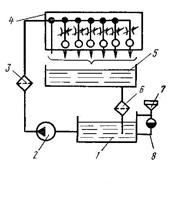

Розглянемо систему циркуляційного змащування (рис. 7.1).

Рисунок 7.1 – Циркуляційна схема змащування під тиском: 1 – резервуар; 2 – насос; 3 – фільтр тонкого очищення; 4 – розподільник; 5 – коробка; 6 – зливний фільтр; 7 – залив масла; 8 – покажчик рівня масла

Масло із резервуара через фільтр тонкого очищення подається в розподільник і звідти під тиском до вузлів тертя: підшипників, зубчастих коліс, коробки швидкостей та ін.

3 Кільцеве змащування проводиться за допомогою кілець на валу машини. Діаметр кільця значно більший від діаметра вала. При цьому нижня частина кільця занурена в мастильну ванну, що розміщена під підшипником.

4 Картерне змащування - це змащування шляхом часткового занурення деталей (зубчастих коліс)у мастило і його розбризкування на інші деталі.

|

5 Змащування за допомогою мастильного туману використовують для змащування швидкообертових машин і пневматичного інструменту. При цьому краплі мастила вприскуються у потік повітря і розпилюються у вигляді туману з частинками діаметром 0,1-0,003 мм. Частинки туману легко проникають у важкодоступні місця і утворюють тонку мастильну плівку.

7.4 Технічна діагностика машин

Технічна діагностика визначає технічний стан машини за прямими і непрямими (побічними) діагностичними параметрами або ознаками і проводиться без її розбирання. Діагностика (від грецького) - властивість розпізнавати. Основна мета діагностики полягає у підвищенні ефективності використання машин, збільшенні їх надійності та ресурсу роботи шляхом виявлення дефектів і несправностей або причин їх виникнення. Це дозволяє запобігати і усувати відмови до аварії машин. Діагностику широко застосовують в авіаційній і ракетній техніці, автомобілебудуванні, а також у транспортних машинах, сільськогосподарській техніці. Останнім часом вона впроваджується і в машинобудуванні.

Технічна діагностика дозволяє зменшити простоювання техніки з причин несправностей у 1,5-2 рази, а затрати на ремонт - у 1,3-1,5 раза.

Технічна діагностика застосовується під час експлуатації машин, експериментального відпрацювання їх конструкції і вихідного контролю при серійному виробництві.

Основне завдання технічного діагностування – це збереження високої надійності машин (їх безвідмовності і довговічності).

У загальних виробничих системах машина під час роботи перебуває під наглядом оператора. Він визначає несправність машини і виключає її з виробничого циклу. В автоматизованій системі контроль за роботою машини покладають на автоматизовану технічну систему, тобто технічну діагностику.

Діагностика зводиться до аналізу стану машини, вибору методів його перевірки, розроблення технічних засобів і видачі рекомендацій на проведення ТО і ремонту.

Кожна машина може бути в робочому (справному) або в неробочому (несправному) стані.

Завдання діагностики – визначити за комплексом ознак стан системи (справний чи несправний) і таким чином з’ясувати діагноз.

Стан системи (машини) можна описати моделлю

К= F(k1, k2, k3,…, kn), (7.1)

де К –комплекс ознак; кі – окремі ознаки (температура, витоки, вібрація і т.п.).

За одержаним комплексом ознак визначають дійсний стан машини. Діагноз («Д1» - справний стан; «Д2» - несправний ) кожної машини оцінюють визначеними для неї параметрами. Це різні фізичні величини, що характеризують її працездатність.

Методи діагностики поділяють на 2 групи: суб’єктивні та об’єктивні (інструментальні).

До суб’єктивних відносять прослуховування, огляд, перевірку на дотик (відчуття) і нюх.

За допомогою прослуховування виявляють місця несправностей за характером сторонніх стуків, шумів і перерв у роботі. За допомогою огляду встановлюють місця підтікання води, масла, биття обертальних елементів машин та ін. На дотик визначають місця і ступені ненормального нагріву, биття, вібрації та ін.

За допомогою нюху( за характером запаху) визначають відмову муфт зчеплення, порушення електропроводки, витікання бензину та ін.

Об’єктивні або інструментальні методи застосовують для вимірювання і контролю параметрів технічного стану за допомогою засобів технічної діагностики.

За характером вимірювання параметрів методи діагностики поділяють на прямі і непрямі.

Прямі характеризуються безпосереднім прямим вимірюванням параметрів технічного стану. До них відносять зазори в підшипниках, розміри деталей та ін.

Непрямі – це визначення технічного стану за непрямими параметрами. При цьому діагностичні прилади встановлюють зовні без розбирання механізмів машини. Непрямі методи базуються на вимірюванні фізичних величин (тиску, температури, витрат газу і мастил, рівня вібрації та ін.).

Технічне діагностування поділяють на декілька видів:

а)тестове– технічний стан оцінюють за спеціальними тестовими сигналами, які подають на вхід машини;

б) функціональне – технічний стан визначають за функціональними параметрами: тиском, витратами, к.к.д., витіканнями та ін.;

в)віброакустичне – технічний стан визначають за непрямими ознаками:за шумом, вібрацією, стуком та ін.

Засоби діагностування розглянемо на прикладі гідравлічних машин (насосів).

Технічний стан насоса визначається низкою діагностичних параметрів: тиском, подачею, частотою обертання, температурою, вібрацією, шумом та ін. Ці параметри є неелектричними. Для зручності вимірювання і опрацювання діагностичні параметри перетворюють в електричні сигнали за допомогою датчиків. Датчики – це технічні пристрої, що складаються з вимірювачів і перетворювачів вимірюваної величини у величину, яку зручно передавати по лініях зв’язку, підсилювати та реєструвати.

Розглянемо основні засоби вимірювання при діагностуванні.

1 Вимірювання тиску. Застосовують датчики, в яких деформація вимірювального елемента (мембрани, пружини, струни та ін.) спричинена зміною тиску, і перетворюється в електричний сигнал за допомогою різних перетворювачів. Це тензометричні та електричні датчики.

2 Вимірювання подачі та швидкості рідини. Найбільш простими є методи, що базуються на вимірюванні об’ємів або різниці тисків за допомогою спеціальних засобів. При об'ємному способі використовують турбінні датчики, а за різницею тисків вимірюють витрати на діафрагмах і соплах. Ці витратоміри мають малу швидкість і не застосовуються в технічній діагностиці.

Перспективним є використання термоанемометрів, чутливим елементом яких є металева нитка. Вона охолоджується рідиною, що протікає, а це спричиняє зміну електричного опору. За вихідні параметри використовують температуру, силу струму або напругу. Крім витрат, цими приладами можна вимірювати температуру.

3 Вимірювання частоти обертання. Частоту обертання вимірюють за допомогою механічних, електричних, магнітоіндуктивних, фотоелектричних та інших тахометрів. Для виміру частоти в недоступних місцях іноді використовують стробоскопічні тахометри.

4 Вимірювання вібрації. Для її вимірювання застосовують віброперетворювачі, що перетворюють механічні коливання в електричні сигнали. Це індукційні та п’єзометричні перетворювачі.

8 Експлуатація насосів. Насосна установка та її обладнання

8.1 Схема насосної установки

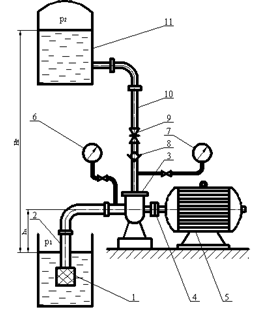

Рисунок 8.1 – Схема насосної установки: 1 – приймальний клапан із сіткою; 2 – всмоктувальний трубопровід; 3 – насос; 4 – муфта; 5 – електродвигун; 6 – вакуумметр; 7 – манометр; 8 – зворотний клапан; 9 – засувка регулююча; 10 – напірний трубопровід; 11 – напірний резервуар; Нг – геометрична висота; hв – висота всмоктування насоса; р1, р2 – абсолютні або надлишкові тиски на поверхні резервуарів

Насосна установка (рис.8.1) складається з насосного агрегату, трубопроводів, резервуарів, контрольно-вимірювальних приладів і арматури.

Насос всмоктує рідину з приймального резервуару і по всмоктувальному та напірному трубопроводах подає її в напірний резервуар.

Діаметри трубопроводів, тип та кількість арматури залежать від призначення насосної установки, її потужності та умов роботи.

Приймальний клапан із сіткою призначений для утримання води у всмоктувальній трубі під час заливання насоса перед пуском. Якщо заливання здійснюється вакуум-насосом, то приймальний клапан не встановлюється.

Засувку на всмоктувальному трубопроводі встановлюють у тих випадках, коли насос перебуває під тиском.

Зворотний клапан запобігає зворотному руху води при зупинці насоса. Крім цього, наявність клапана забезпечує можливість тримати засувки резервного насоса відкритими і запускати його негайно.

Засувку на напірному трубопроводі встановлюють з метою регулювання подачі насоса (зміни його робочого режиму).

Вакуумметр визначає вакуум на всмоктувальному трубопроводі, а манометр – тиск на напірному.

В окремих випадках у насосній установці використовуються запобіжний клапан, витратомір та ін.

– Конец работы –

Эта тема принадлежит разделу:

Конспект лекцій як конспект лекцій з курсу Експлуатація та обслуговування машин

СУМСЬКИЙ ДЕРЖАВНИЙ УНІВЕРСИТЕТ... ЕКСПЛУАТАЦІЯ ТА ОБСЛУГОВУВАННЯ МАШИН...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Змащування машин

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов