рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Философия

- /

- КОРОТКИЙ ОГЛЯД ПРО НАФТУ І ГАЗ ЯК ПРИРОДНІЙ РЕСУРС

Реферат Курсовая Конспект

КОРОТКИЙ ОГЛЯД ПРО НАФТУ І ГАЗ ЯК ПРИРОДНІЙ РЕСУРС

КОРОТКИЙ ОГЛЯД ПРО НАФТУ І ГАЗ ЯК ПРИРОДНІЙ РЕСУРС - раздел Философия, 1 Короткий Огляд Про Нафту І Газ Як Природній Ресурс ...

1 КОРОТКИЙ ОГЛЯД ПРО НАФТУ І ГАЗ ЯК ПРИРОДНІЙ РЕСУРС

Коротка історія розвитку нафтової і газової промисловості

Нафта і газ є горючими і змащувальними матеріалами, а також як лікувальними засобами проти деяких хвороб і відомі людству з незапам'ятних часів. Із… Використання механічного способу буріння сприяло зростанню видобутку нафти.… В 1893 р. районі Грозного була пробурена перша свердловина, що дала могутній фонтан нафти і визначила подальший…Нафтогазоносні регіони України

У межах України наявні три нафтогазоносні регіони: східний - Дніпровсько-Донецька западина; західний - Західно-Український регіон та Кримська… Дніпровсько-Донецька западина (ДДЗ). Розміри западини - 630x210 км, площа -… Західно-Український регіон. Загальні розміри регіону - 300x320 км. Він охоплює частину Волинську, Тернопільську і…Характеристика пластових флюїдів нафтових і газових родовищ.

Природний резервуар – це частина об’єму в масиві гірської породи в якому можуть бути розміщені нафта, газ і вода, в межах якого можливий їх рух.

Не всі природні резервуари, які трапляються в земній корі, можуть бути заповнені нафтою чи газом. Переважна їх більшість заповнена водою. Нафта і газ, які потрапили в природний резервуар, заповнений водою, піднімаються вверх..

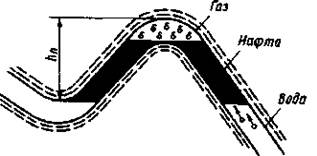

Рис. 1.1. Схема розподілу газу і нафти і води в пастці

Пастка (рис. 1.1)– це частина природного резервуару, яка частково чи повністю забезпечує вловлювання й утримування напливних в резервуар рідких і газоподібних вуглеводнів протягом деякого відрізку геологічного часу і в межах якого встановлюється рівновага між нафтою, газом і водою під впливом переважної дії гравітаційних сил. Пасткою незалежно від її виду і походження називають об'єм порід будь-якої геометричної форми, здатний вловлювати і нагромаджувати нафту і газ. Під дією сил гравітації проходить розподіл газу, нафти і води за їх густиною.

Нафта - складне з'єднання вуглецю і водню. Такі з'єднання називаються вуглеводнями. Відома величезна кількість різних по своїх властивостях вуглеводнів, відмінних один від одного числом атомів вуглецю і водню в молекулі і характером їх зчеплення.

Окрім вуглецю і водню, в нафтах містяться в невеликих кількостях кисень, азот і сірка, в нікчемних кількостях у вигляді слідів - хлор, фосфор, йод і інші хімічні елементи. Нафти зустрічаються наступних груп: метанові (парафінові); нафтенові і ароматичні. Звичайно нафти бувають змішаного типу з переважанням в їх складі тієї або іншої групи вуглеводнів і залежно від цього називаються парафіновими, нафтеновими або ароматичними. Найбільш поширені в природних умовах вуглеводні метанового ряду.

Фізичні властивості і якісна характеристика нафт і нафтових газів залежать від переважання в них окремих вуглеводнів або суміжних груп. Нафти з переважанням складних вуглеводнів (важкі нафти) містять меншу кількість бензинових і масляних фракцій. Вміст в нафті великої кількості смолянистих і парафінових з'єднань робить її малорухливою, що вимагає особливих заходів для витягання її на поверхню і подальшого транспортування. Густина нафти коливається від 760 до 980 кг/м3. Легкі нафти з густиною до 880 кг/м3 найцінніші, оскільки містять більше бензинових і масляних фракцій.

Нафти володіють самою різною в'язкістю, у декілька разів перевищуючої в'язкість води. З підвищенням температури в'язкість будь-якої рідини (у тому числі і нафти) різко зменшується. Наприклад, при підвищенні температури багатьох бакинських нафт від 10 до 30° її в'язкість зменшується в 2 рази. Тому під час перекачування в'язких нафт і мазуту їх звичайно підігрівають.

Фізичні властивості нафти в пластових умовах значно відрізняються від властивостей дегазованої нафти. В умовах пластового тиску в нафті завжди розчинена певна кількість газу, що досягає іноді 300-400 м3 на 1 м3 нафті. Розчинений газ різко знижує густину і в'язкість нафти і збільшує її стисливість і об'єм.

Горючий газ по хімічній природі схожі з нафтою. Він, також є сумішшю різних вуглеводнів: метану, етану, пропану, бутану, пентану. Найлегший зі всіх вуглеводнів - метан; в газах, що видобуваються, його міститься від 40 до 95% і більше (по відношенню до всієї кількості газу).

Окремі вуглеводні, що входять до складу нафтових газів, відрізняються один від одного фізичними властивостями. Чим більше в нафтовому газі легких вуглеводнів (метану і етану), тим легше цей газ і менше його теплота згорання. У важких газах, навпаки, вміст метану і етану незначний.

За атмосферних умов метан і етан завжди знаходяться в газоподібному вигляді. Пропан і бутан також відносяться до газів, але вони дуже легко переходять в рідину навіть при дуже малому тиску.

Найбільшою пружністю пари володіє метан, який за нормальних умов не можна перетворити на рідину, оскільки його критична температура рівна - 82,1° С. Так же важко переводиться в рідину етан.

Залежно від переважання в нафтових газах легких або важких (від пропану і вище) вуглеводнів гази розділяються на дві групи - сухі і жирні.

Сухий газ – природний газ, в якому не містяться важкі вуглеводні або зміст їх трохи.

Жирний газ– газ, в якому важкі вуглеводні містяться в таких кількостях, коли можна одержувати зріджені гази або газові бензини.

Одним з основних фізичних параметрів нафтового газу є його густина, яка коливається від 0,72 для метану до 3,2 кг/м3 для пентану.

Структурна карта і геологічний профіль родовищ.

___________________________________________________

___________________________________________________

ЗЕМНА КОРА, ЇЇ БУДОВА І ВЛАСТИВОСТІ

Склад і будова гірських порід

Наведені цифри дають уяву про глибини експлуатації земних надр, яких людство досягло сьогодні і зможе досягнути в найближчі десятиліття. Ці глибини… За сучасними уявленнями Земля складається з концентричних оболонок, або… Земна кора складається з кисню (47,2% за вагою), кремнію (27,6%), алюмінію, заліза, кальцію, натрію, калію, магнію й…Фізичні властивості гірських порід

1. Магматичні або вивержені. 2. Осадові. 3. Метаморфічні.СВЕРДЛОВИНА. ЇХ КЛАСИФІКАЦІЯ І СПОСОБИ БУРІННЯ.

Поняття про свердловину та її елементи

Початок свердловини називається устям, циліндрична поверхня - стінкою або стволом, а дно - вибоєм. Відстань від устя до вибою по осі ствола визначає… Свердловини бурять вертикальні і похилі. В останньому випадку свердловину… Свердловини бурять ступенево, зменшуючи діаметр від інтервалу до інтервалу. Глибини свердловин коливаються в широких…Класифікація свердловин за призначенням

Опорні свердловини бурять для вивчення геологічної будови і гідрогеологічних умов залягання осадової товщі порід і вивчення закономірностей… Параметричні свердловини призначені для детальнішого вивчення геологічної… Структурні свердловини служать для ретельного вивчення структур, виявлених при бурінні опорних і параметричних…Способи буріння свердловин

Руйнувати гірські породи можна механічним, термічним, фізико-хімічним, електроіскровим та іншими способами. Проте в даний час промислове застосування знайшли тільки способи механічного руйнування породи, а інші поки що знаходяться в стадії експериментальної розробки.

Механічне буріння здійснюється такими способами:

1) ударним:

а) ударно-штанговим;

б) ударно-канатним;

2) обертальним:

а) роторним;

б) із застосуванням вибійних двигунів (турбобурів, електробурів, гвинтових двигунів);

3) ударно-обертальним.

Ударне буріння

Ударний спосіб вже майже 50 років практично не застосовується в нашій та зарубіжних країнах для буріння нафтових і газових свердловин. Проте у… З усіх різновидностей ударного буріння в даний час застосовується тільки… У міру поглиблення свердловини, канат подовжують, змотуючи його з барабана 13. Циліндричність свердловини…Обертальне буріння

При обертальному бурінні руйнування породи відбувається в результаті одночасної дії на долото осьового навантаження і крутного моменту. Під дією… При роторному бурінні (рис. 3.4) потужність від двигунів 9 передається через… При бурінні з вибійними двигунами долото 1 нагвинчується на вал, а бурильна колона з’єднується з корпусом двигуна 2.…Ударно-обертальне буріння

При ударно-обертальному бурінні долото здійснює обертання з допомогою ротора і осьові коливання з певною амплітудою і частотою, які створюються… При бурінні глибоких свердловин застосовують другий спосіб, коли обертання… 4. ЦИКЛ БУДІВНИЦТВА СВЕРДЛОВИН. ТЕХНІКО-ЕКОНОМІЧНІ ПОКАЗНИКИ ТА ДОКУМЕНТАЦІЯ.Основні техніко-економічні показники будівництва свердловин

Будівництво свердловин включає в себе такі етапи: 1. Підготовчі роботи, виконані до будівництва вишки і монтування обладнання… 2. Вишкомонтажні роботи (будівництво або перетягування вишки, монтування бурового обладнання, встановлення його на…Основні документи на будівництво свердловин

Основними документами, на основі яких здійснюється будівництво свердловин, є технічний проект і кошторис. Залежно від призначення свердловин складають індивідуальні або групові… а) метою буріння (наприклад, експлуатація);ПОРОДОРУЙНУЮЧИЙ ІНСТРУМЕНТ ДЛЯ БУРІННЯ СВЕРДЛОВИН

Призначення та класифікація породоруйнуючого інструменту

Руйнування будь-якої гірської породи при обертальному бурінні відбувається в результаті дії двох сил: вертикального (осьового) навантаження на… За характером руйнування породи бурові долота класифікуються таким чином: а) долота ріжуче-сколюючої дії для розбурювання в’язких і пластичних порід невеликої твердості та малої…Бурові долота для буріння свердловин суцільним вибоєм

Для буріння свердловин суцільним вибоєм застосовують лопатеві, шарошкові, алмазні і твердосплавні долота.

Лопатеві долота

При бурінні нафтових і газових свердловин застосовують лопатеві долота ріжуче-сколюючого і ріжуче-стираючого типів. До першої різновидності належать дво- (2Л) і трилопатеві (3Л) долота, а до другої - трилопатеві (3ИР) і шестилопатеві (6ИР), і шестилопатеві долота “ИСМ”.

Долота 2Л і 3Л використовують для буріння в неабразивних м’яких пластичних породах і для буріння в неабразивних м’яких породах з пропластками неабразивних порід середньої твердості.

|

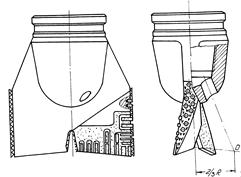

Долота 2Л (рис. 5.1) виготовляють суцільнокованими, а долота 3Л (рис. 5.2) - зварними.

Рис. 5.1 – Дволопатеве долото 2Л

Дволопатеве долото (2Л) складається із корпуса і двох лопатей, відштампованих як єдине ціле. Для пропуску рідини долото 2Л має промивальний отвір.

Трилопатеві долота мають ширше застосування, ніж дволопатеві. Долото 3Л (рис. 5.2) складається із корпуса, верхня частина якого має ніпель із замковою різьбою для приєднання до бурильної колони, і трьох приварених до корпуса долота лопатей, які розміщені стосовно одна до одної під кутом 120 °. Для направлення потоку промивальної рідини до вибою долото має отвори, які розміщені між лопатями.

|

|

Рис. 5.2 – Трилопатеве Рис. 5.3 – Трилопатеве

долото 3Л долото «ЗИР»

Лопаті виконані загостреними і дещо нахиленими до осі долота в напрямку його обертання. Для збільшення зносостійкості доліт їх лопаті укріплюють твердими сплавами.

Долота 3Л випускають з промивальними отворами, краї яких укріплені зернистим твердим сплавом, а також з промивальними отворами з встановленими в них мінералокерамічними змінними соплами (насадками). Долота із змінними соплами називають гідромоніторними.

Суттєвим недоліком доліт 2Л і 3Л є інтенсивне зношування їх лопатей, у зв’язку з безперервним контактом ріжучих та калібруючих ствол свердловини країв лопатей долота з вибоєм та стінкою свердловини, а також велика моментоємність.

Долота “ЗИР” (рис. 5.3) відрізняються від доліт 3Л тим, що лопатки дещо притуплені, а не загострені і приварені до корпуса так, що вони сходяться на осі, а не нахилені до неї.

Краї лопатей додатково укріплені твердосплавними штирями (вставками). Ці особливості їх конструкції дозволяють вести буріння в абразивних м’яких породах з пропластками абразивних порід середньої твердості. Вказані долота руйнують гірську породу різанням (мікрорізанням) і стиранням.

Долота “6ИР” мають три основні лопаті, які служать для руйнування породи вибою і три додаткові укорочені лопаті, які калібрують стінку свердловини. Основні лопаті притуплені і сходяться на осі долота. Додаткові лопаті також притуплені і розміщені між основними лопатями. Руйнують породу різанням (мікрорізанням) та стиранням. Ці долота призначені для буріння в породах середньої твердості.

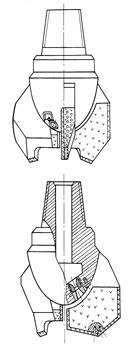

Долота “ИСМ” у лопатевому виконанні виготовляють декількох видів. За конструкцією шестилопатеве долото “ИСМ” відрізняється від долота “6ИР” формою робочої поверхні основних трьох лопатей і розміщенням трьох додаткових укорочених лопатей (рис. 5.4). Основні лопаті сходяться на осі долота, а додаткові розміщені асиметрично стосовно основних. Долота руйнують породу різанням (мікрорізанням) і стиранням. Додаткові лопаті призначені, як і у доліт “6ИР”, для калібрування стінки свердловини. Для укріплення лопатей використовують надтвердий матеріал “Славутич”, який має високу зносотійкість. Промивальні отвори просвердлені в корпусі долота.

|

| Рис. 5.4 – Шестилопатеве долото «ИСМ» |

Шарошкові долота

а) площа контакту шарошкових доліт з вибоєм набагато менша, але довжина їх робочих елементів більша, що значно підвищує ефективність руйнування… б) шарошки долота перекочуються по вибою на відміну від лез лопатевого долота,… в) крутний момент, необхідний для обертання шарошкового долота, порівняно невеликий, а тому зводиться до мінімуму…Таблиця 5.1 – Область застосування тришарошкових доліт

Підшипники шарошок ряду моделей доліт змащуються промивальною рідиною, яка проникає до тіл кочення і тертя по зазору…Алмазні долота

Алмазне долото складається із стального корпусу із з’єднувальною різьбою і фасонної алмазонесучої головки (матриці) (рис. 5.6). Матрицю виготовляють… Застосовуючи для виготовлення матриці різні матеріали, досягають необхідного… Крім того, знос матриці повинен відповідати зносу алмазів, що забезпечує зберігання під час роботи долота на вибою…Твердосплавні долота

Долота “ИСМ” руйнують породу аналогічно алмазним долота, тобто за принципом різання (мікрорізання) і стирання. 1 - … Долото складається із стального корпусу, на торцьовій профільній поверхні… З’єднують долото з бурильною колоною або валом вибійного двигуна за допомогою замкової різьби.Бурові долота спеціального призначення

З цієї групи доліт найбільше застосування одержали: Пікоподібні долота. Застосовують для створення плавного переходу ствола… Виготовляють пікоподібні долота двох типів:БУРИЛЬНА КОЛОНА. ВИБІЙНІ ДВИГУНИ

Призначення та складові елементи бурильної

Колони

Бурильна колона призначена для:

а) передачі обертання від ротора до долота;

б) сприйняття реактивного моменту вибійного двигуна;

в) підводу до вибою промивальної рідини;

г) створення осьового навантаження на долото;

д) підйому і спуску долота і вибійного двигуна;

е) монтажу окремих секцій струмопідводу при бурінні електробуром;

є) проведення допоміжних робіт (проробка, розширення і промивання свердловини, дослідження пластів тощо).

Бурильна колона складається з ведучої труби, бурильних труб, обважнених бурильних труб, замків, перевідників і з’єднуючих муфт.

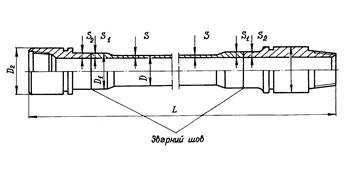

Бурильні труби та з’єднуючі муфти

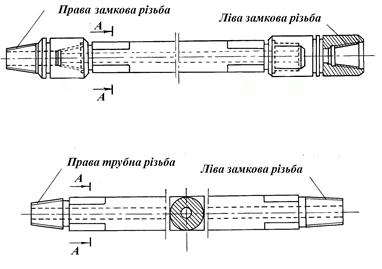

· з висадженими всередину кінцями і з’єднуючими муфтами до них (ТБВ) (рис. 6.1 а); · з висадженими назовні кінцями і з’єднуючими муфтами до них (ТБН) (рис. 6.1… · з висадженими всередину кінцями і конічними стабілізуючими поясками (ТБВК) (рис. 6.1 в);Рис. 6.1 – Бурильні труби

Стандартом передбачено випуск труб довжиною 6 м, 8 м і 11,5 м. На кінцях труби нарізається конічна різьба трикутного (рис. 6.1 а, б) або трапецієвидного (рис. 6.1 в, г) профілю.

Наявність висадки на кінцях труби дозволяє нарізати різьбу, зберігаючи в будь-якому перерізі труби однакову міцність на розрив.

Бурильні труби із стабілізуючими поясками (тип 3 і 4) є герметичнішими і міцнішими за відповідні труби 1 і 2 типу.

З’єднуючі муфти призначені для з’єднання коротких (довжиною 6 м і 8 м) труб типу 1 і 2 у двотрубки. Випуск муфт для труб з різьбою трапецієвидного профілю не передбачений.

Бурильні труби і з’єднувальні муфти виготовляються із сталей груп міцності Д, К, Е, Л, М, Р, Т.

|

| Рис. 6.2 – Бурильна труба з привареними по висадженій назовні частині ніпеля і муфти бурильного замка спеціальної конструкції (типу ТБПВ) |

Бурильні труби з висадженими назовні кінцями і привареними замками (рис. 6.2) мають рівнопрохідний канал по довжині труби, що обумовлює як і при застосуванні бурильних труб з висадженими назовні кінцями (тип 2 і 4), мінімальні гідравлічні опори при русі промивальної рідини по бурильній колоні.

Виготовляють ці труби приварюванням до трубної заготовки з висадженими назовні кінцями замків спеціальної конструкції.

Застосування труб з привареними з’єднувальними кінцями типу ТБПВ дає також добрі результати при бурінні похило-направлених свердловин, оскільки складені з них бурильні колони мають рівнопрохідний отвір, що полегшує умови спуску і підйому приладів, які використовуються для контролю за положенням відхилювача в свердловині.

До недоліків бурильних труб типу ТБПВ належить можливе паралельне зміщення і перекос осей з’єднувальних кінців і труби, що ведуть до передчасного виходу з ладу бурильної колони.

Для виготовлення легкосплавних бурильних труб (ЛБТ) застосовують дюраль Д16 (сплав Al-Cu-Mg), зміцнений термообробкою, і тому він одержав шифр Д16Т.

Важливою перевагою ЛБТ є їх діамагнітність, що дозволяє заміряти зенітний кут та азимут свердловини інклінометрами, які спускають у бурильну колону. До переваг ЛБТ треба зачислити і наявність у них гладкої внутрішньої поверхні, що знижує гідравлічні опори приблизно на 20 % порівняно зі сталевими бурильними трубами аналогічного перерізу.

Однак ЛБТ має вади: їх не можна експлуатувати при температурах вищих 150 °С, оскільки при вищих температурах міцнісна характеристика сплаву Д16Т різко знижується; неможливість їх експлуатації при наявності в свердловині промивальної рідини з концентрацією водневих іонів рН>10, у зв’язку із сильною кородуючою дією лужного середовища на сплави алюмінію; недопустимі і кислотні ванни, які застосовують для звільнення прихопленої стальної бурильної колони.

Бурильні замки

У бурильній колоні основними з’єднуючими елементами є бурильні замки, які випускають декількох типів: а) ЗН - з діаметром прохідного отвору значно меншим, ніж діаметр прохідного… б) ЗШ - з діаметром прохідного отвору приблизно таким, як і діаметр прохідного отвору труб з висадженими всередину…Рис. 6.3 – Бурильні замки для бурильних труб

З висадженими кінцями типів 1 і 2

Замки ЗН і ЗШ використовують для з’єднання бурильних труб з висадженими всередину кінцями. Значне звуження прохідного отвору в бурильних замках типу… Для з’єднання бурильних труб з висадженими всередину кінцями і стабілізуючими… Кожний із типів бурильних замків складається із ніпеля і муфти і має свої розміри.Обважнені бурильні труби

Обважнені бурильні труби (ОБТ) призначені для створення осьового навантаження на долото і збільшення жорсткості і стійкості нижньої частини бурильної колони.

Обважнені бурильні труби бувають таких типів:

а) з гладкою поверхнею на всій довжині;

б) з конусним проточуванням у верхній частині;

в) збалансовані;

г) квадратного перерізу по периметру;

д) зі спіральними канавками.

ОБТ перших двох типів мають на кінцях замкову різьбу (рис. 6.4). При наявності на трубі з одного кінця зовнішньої, а з іншого - внутрішньої різьби ОБТ називають проміжною, а при наявності на обидвох кінцях внутрішньої різьби - наддолотною. Комплект ОБТ має одну наддолотну трубу і необхідну кількість проміжних труб.

|

а - з гладкою поверхнею; б - з конусним проточуванням

Рис. 6.4 – Обважнені бурильні труби

Виготовляють ОБТ перших двох типів із сталей групи міцності Д і К методом прокатування без подальшої термічної обробки, що обумовлює їх недостатню міцність і невисоку зносостійкість. Крім того, вони мають значні допуски на кривизну, різностінність та овальність. Внаслідок цього, під час роботи долота на вибої відбувається биття бурильної колони і, як наслідок, виникнення динамічних навантажень, що негативно впливає на умови роботи бурильної колони і долота.

Вади описаних вище ОБТ у значній мірі усунені в збалансованих обважнених бурильних трубах (ОТБЗ).

Внутрішній канал у цих трубах висвердлений, що забезпечує його прямолінійність, а механічне оброблення зовнішньої поверхні труб, обкатування різьби роликом, термічне оброблення труб і фосфатування різьби підвищують їх міцність.

ОБТ зі спіральними канавками мають на зовнішній поверхні нарізані спіральні канавки, внаслідок чого зменшується імовірність прихоплювання колони і покращується якість промивання.

Ведучі бурильні труби

Ведучі бурильні труби призначені для передачі обертання бурильної колони від ротора і реактивного моменту від вибійного двигуна до ротора при одночасній подачі бурильної колони та циркуляції промивальної рідини. При бурінні нафтових і газових свердловин застосовують ведучі бурильні труби збірної конструкції, які складаються з квадратної товстостінної штанги, верхнього штангового перевідника (ПШВ) і нижнього штангового перевідника (ПШН) (рис. 6.5).

|

Рис. 6.5 – Ведуча бурильна збірної конструкції

Ведучу трубу в зборі рекомендується приєднувати до ствола вертлюга з допомогою перевідника, який запобігає зношуванню різьби на ПШВ і стволі вертлюга.

Для захисту від зносу замкової різьб ПШН, яка піддається багаторазовим згвинчуванням та розгвинчуванням при нарощуванні бурильної колони і спуско-підіймальних операціях, на перевідник ПШН додатково нагвинчують запобіжний перевідник.

Квадратні штанги для ведучих труб виготовляють довжиною до 16,5 м із сталі групи міцності “Д” і “К”.

Перевідники

Всі перевідники поділяються на три типи (рис. 6.6): а) перевідники перехідні або запобіжні (ПП); б) перевідники муфтові (ПМ);Призначення і складові елементи вибійних двигунів

Для буріння нафтових і газових свердловин застосовують гідравлічні та електричні вибійні двигуни, які перетворюють відповідно гідравлічну енергію промивальної рідини або електричну енергію в механічну на вихідному валу двигуна.

Гідравлічні вибійні двигуни випускають двох типів:

1. Гідродинамічного – турбобури;

2. Гідростатичного – гвинтові двигуни.

3. Електричні вибійні двигуни одержали назву електробурів.

Турбобури

У практиці буріння використовують такі турбобури: 1. Односекційні типу Т12; 2. Секційні;Гвинтові вибійні двигуни

1. Статор-корпус з порожнинами, що прилягають кінцями до камер високого і низького тисків. 2. Ведучий ротор-гвинт, крутний момент якого передається виконавчому… 3. Замикачі гвинтової поверхні, що призначені для герметизування робочих органів і запобігання перетікання рідини із…Електробури

Електродвигун являє собою високовольтну, трьохфазну, асинхронну маслонаповнену машину з короткозамкнутим ротором. Він монтується в трубних секціях,… Буріння з допомогою електробурів має ряд переваг порівняно з використанням… 1. Незалежність потужності і частоти обертання вала електробура від кількості і властивостей промивальної рідини.ВИКРИВЛЕННЯ СВЕРДЛОВИНИ. ЗАСОБИ ЙОГО ЗАБЕЗПЕЧЕННЯ. УСКЛАДНЕННЯ В ПРОЦЕСІ БУРІННЯ

Поняття про викривлення свердловин

Як уже відзначалось, свердловини бурять вертикальні, похилі, і похиловикривлені. У першому випадку вживають заходи спрямовані на попередження… Положення осі свердловини в будь-якій точці прийнято характеризувати трьома… 1. Зенітним кутом a, тобто кутом між вертикаллю і дотичною до осі в даній точці;Рис. 7.8 – Профілі похилих свердловин

Основним заходом, спрямованим на попередження викривлення вертикальних свердловин і буріння спрямованих, є вибір конструкції низу бурильної колони (КНБК), яка забезпечує проходку свердловини з високими показниками роботи долота в найрізноманітних геологічних умовах.

За принципом дії КНБК поділяють на три групи:

1. Компоновки, що працюють на принципі виска (маятника);

2. Компоновки, що працюють на принципі центрування долота в свердловині;

3. Компоновки, що працюють на використанні гіроскопічного ефекту мас, що обертаються.

Незалежно від способу буріння технологія проведення похилих свердловин основана на використанні геологічних умов, які сприяють викривленню свердловини та на застосуванні спеціальних відхилюючих пристроїв. При роторному способі буріння ствол свердловини відхиляється від вертикалі з допомогою клиновидних або шарнірних відхилювачів.

При турбінному бурінні для відхилення ствола свердловини від вертикалі застосовують різні конструкції відхилювачів, а саме: кривий перевідник, відхилювач з перекошеними різьбами, відхилювач з накладкою, ексцентричний ніпель, пружний відхилювач, турбінний відхилювач.

При бурінні з електробуром, крім відхилювачів, які встановлюють безпосередньо над двигуном (кривий перевідник, відхилювач з перекошеними різьбами), використовують механізм викривлення, який являє собою електробур, у якого завдяки застосуванню зубчатої муфти зчеплення вали двигуна і шпінделя з’єднуються під кутом.

Види буріння похилих свердловин

У даний час застосовують такі види буріння свердловин: 1. Послідовне буріння декількох похилих свердловин з однієї площадки, або так… 2. Паралельне буріння двох свердловин з допомогою одного комплекта бурового обладнання однією буровою бригадою, або…Рис. 7.9 – Схема багатовибійного буріння свердловин

Ускладнення в процесі буріння

Класифікація ускладнень

1. Складні гірничо-геологічні умови буріння в окремих горизонтах (аномально високі або аномально низькі пластові тиски, несприятливі характеристики… 2. Невідповідність інформаційного забезпечення про гірничо-геологічні умови… 3. Невідповідність технічного проекту на буріння свердловини, насамперед конструкції свердловини, гірничо-геологічним…Флюїдопроявлення. До проявів належать довільний вихід промивальної рідини, пластового флюїда різної інтенсивності (перелив, викид, фонтан) через устя свердловини по міжтрубному простору, бурильних трубах, міжколонному простору або заколонному простору за межами устя свердловини (грифони).

Причина флюїдопроявів - порушення рівноваги гідравлічного тиску в свердловині і проявляючому пласті, що призводить до надходження флюїду із пласта в свердловину при. Проникність пласта відповідає його природному стану або посилена гідророзривом.

Різновидності проявів:

1. Газопрояви (основна частина флюїду - пластовий газ або суміш пластових газів);

2. Нафтопрояви (основна частина флюїду - нафта);

3. Водопрояви (основна частина флюїду - пластова вода того чи іншого ступеня мінералізації);

4. Змішані флюїдопрояви (у свердловину надходить суміш різних флюїдів, з яких хоч би два флюїди приблизно в рівних кількостях, і їх сума складає більшу частину загальної кількості поступаючого флюїду).

Для попередження викидів і відкритого фонтанування у випадку флюїдопроявлень необхідно:

1. Герметизувати устя свердловини превенторами, регулярно стежити за їх справністю, перевіряти надійність системи керування ними і своєчасно ліквідовувати виявлені дефекти.

2. Систематично контролювати якість промивальної рідини, яка виходить із свердловини (густину, вміст газу); при підході до горизонту з аномально високим пластовим тиском (особливо газовим) необхідно здійснювати безперервний контроль вказаних параметрів.

3. Перед розкриттям горизонтів з підвищеними коефіцієнтами аномальності необхідно завчасно довести густину промивальної рідини до норми (щоб не допустити проявлень і поглинань).

4. Для розкриття горизонтів із підвищеним коефіцієнтом аномальності застосовувати промивальні рідини з малою водовіддачею, низьким статичним і динамічним напруженням зсуву та практично нульовим добовим відстоєм.

5. Здійснювати повну дегазацію промивальної рідини при необхідності припинити буріння і провести її змаміну на свіжу з більшою густиною.

6. Мати на буровій запас промивальної рідини необхідної якості в кількості, не менше двох-трьох об’ємів свердловини.

7. При підйомі колони труб доливати в свердловину промивальну рідину з таким розрахунком, щоб рівень її завжди знаходився біля устя.

8. У складі бурильної колони необхідно мати зворотний клапан або над вертлюгом - кульковий кран високого тиску.

9. Не допускати тривалих простоїв свердловини без промивання.

10. При кожній промивці циркуляцію відновлювати при закритому превенторі на усті.

Ускладнення, викликані проявами сірководню. Природний і попутний нафтовий газ ряду родовищ містить сірководень, вуглекислоту та інші гази. У деяких родовищах їх вміст досить значний. Наприклад, родовища Прикаспію містять 29% сірководню і до 25% вуглекислого газу. Імовірність відкриття таких родовищ на великих глибинах буде зростати.

Порушення цілісності стінок свердловини. Причини ускладнень:

1. Порушення умов механічної міцності гірської породи в стінці свердловини внаслідок дії: статичних навантажень; знакозмінних навантажень (нестаціонарні гідромеханічні і термічні процеси), які можуть викликати втомлююче руйнування гірських порід; бурильної колони при її поздовжньому переміщенні, обертанні і коливаннях, що призводить до стирання породи на стінках, зрізанню її торцями замків і елементами КНБК, ударів по гірській породі;

2. Розчинення і розмив породи промивальною рідиною (хемогенні, глинисті відклади);

3. Розтеплення мерзлої гірської породи, що призводить до фазових перетворень (танення льоду-цементу).

Різновидності ускладнень: розширення ствола (утворення каверн за рахунок осипання і обвалювання та жолобів) або його звуження.

Обсипанням називають таке ускладнення, при якому значна кількість частинок породи систематично відділяється від стінок свердловини, падає в її ствол, підхоплюється потоком промивальної рідини і виноситься на денну поверхню.

Обвалюванням називають таке ускладнення, при якому значна маса породи раптово випадає в свердловину, перекриває кільцевий простір або весь переріз ствола і висхідний потік не в змозі швидко видалити цю породу на поверхню.

Звуження ствола свердловини можуть виникати внаслідок випучування гірських порід, їх обвалювання, утворення товстих фільтраційних кірок на проникних ділянках стінок, налипання на стінки частинок обсипаних і розбурених порід, зволожених промивальною рідиною. Зовні звуження виявляється у підвищенні тиску в насосах при промиванні, суттєвим збільшенням сили, необхідної для переміщення колони труб, а іноді промивання стає неможливим.

Для попередження обсипання і обвалювання порід необхідно використовувати спеціальні промивальні рідини, гідрогелі або рідини на вуглеводневій основі з мінералізованою водною фазою, які не викликають зменшення міцності порід, і підтримувати густину промивальної рідини на рівні, достатньому для збереження стійкості стінок свердловини.

Ускладнення при бурінні вічномерзлих порід. Гірські породи називаються мерзлими або кріогенними, коли їх температура нижче 0°С, а вода, що входить до їх складу, повністю або частково знаходиться в твердому стані, тобто у вигляді льоду. Розрізняють три види кріогенної структури мерзлих порід: масивну; шарувату, в якій лід знаходиться у вигляді орієнтованих в одному напрямку лінз і прошарків; сітчасту, де лінзи і прошарки льоду перетинаються.

Прихоплювання колони труб. Нерідко для підйому колони із свердловини необхідно прикласти навантаження, що значно перевищує вагу колони. Таке ускладнення називають затяжкою. Якщо зрушити колону з місця не вдається, прикладаючи навантаження, при якому напруження в трубах наближаються до їх міцності, або допустимої вантажопідіймальності вишки чи талевої системи, ускладнення називається прихоплюванням. Якщо для ліквідації прихоплювання прикласти більше навантаження, то ускладнення може перейти в аварію.

За характеристикою утримуючої сили і обставин, які передують виникненню, прихоплювання ділять на три групи:

1. Прихоплювання із-за перепаду тиску, або диференціальні;

2. Прихоплювання в жолобі і внаслідок заклинювання колони труб стороннім предметом;

3. Прихоплювання із-за обсипання та обвалювання гірської породи, повзучості пластичних порід, осідання твердої фази і шламу.

При всіх видах прихоплювань утримуюча сила формується на межі контакту інструмент-гірська порода через фільтраційну кірку або сальник. Тому сучасні способи ліквідації прихоплювань основані на зміні фізико-механічних властивостей гірської породи, кірки, сальника або їх руйнуванні.

· Фізико-хімічні способи основані на закачуванні в зону прихоплювання порцій спеціальних рідин (так звані рідинні ванни), які послаблюють або ліквідовують утримуючу силу шляхом хімічного розчинення, розрідження та інших дій або їх комбінацій.

· Гідравлічні способи базуються на зміні перш за все гідравлічного тиску в зоні прихоплювання внаслідок регулювання гідростатичної складової або формування гідравлічних імпульсів і хвиль у стовпі промивальної рідини (трубах і затрубному просторі).

· Механічні способи основані на створенні квазистатичних (розходжування інструменту і відбивка ротором), вібраційних або ударних навантажень (у тому числі і за рахунок вибуху) на бурильну колону. Розходжування інструменту і відбивка ротором не вважаються самостійними способами.

· Комбіновані способи – це поєднання фізико-хімічної дії з механічною і т.д.

· Рідинні ванни використовують для ліквідації прихоплювань за умови збереження циркуляції промивальної рідини. У даний час застосовують рідинні ванни на основі вуглеводневої рідини (нафта і продукти її переробки), водних розчинів соляної кислоти, тощо. Для придання рідинній ванні необхідних властивостей в неї можна вводити реагенти як одноцільового, так і багатоцільового призначення.

· Гідроімпульсний спосіб рекомендується застосовувати для ліквідації диференціальних прихоплювань, при заклинюванні колони в жолобі і прихоплювань, що виникли при підйомі бурильної колони. При використанні цього способу низ колони повинен бути припіднятий над вибоєм, тому що цей спосіб оснований на збиванні інструменту вниз і зниженні гідравлічного тиску в свердловині.

Режим буріння та його параметри

Ефективність руйнування породи долотом залежить від багатьох факторів: осьового навантаження на долото, частоти його обертання, чистоти вибою… Під режимом буріння розуміють сукупність тих факторів, які впливають на… До режимних параметрів належать:КРІПЛЕННЯ СВЕРДЛОВИН. ОБСАДНІ КОЛОНИ ТА ЇХ ЦЕМЕНТУВАННЯ. ОСВОЄННЯ ТА ВИПРОБУВАННЯ СВЕРДЛОВИН

Мета і способи кріплення свердловин

В експлуатаційних і нагнітальних свердловинах для транспортування пластових флюїдів або робочих агентів необхідно створити міцний і герметичний… Кріплення свердловини проводиться з метою: 1. Створення довговічного і герметичного каналу для транспортування пластового флюїду від експлуатаційних горизонтів…Цементування свердловин

Цементуванням називають процес заповнення заданого інтервалу свердловини суспензією в’яжучих матеріалів, здатної загустівати у стані спокою і… При будівництві свердловини цементування проводять з такою метою: 1. Ізоляції проникних горизонтів один від одного після первинного розкриття і попередження перетоків пластових флюїдів…Рис. 8.2 – Схема одноступінчастого цементування.

При ступінчастому цементуванні заданий інтервал розділяють на дві частини, а в обсадній колоні на глибині розділу встановлюють спеціальну цементувальну муфту. Місце встановлення муфти визначають так, щоб тиск в кінці протискування першої порції тампонажного розчину приблизно дорівнював тиску в кінці протискування другої порції тампонажного розчину. Необхідно врахувати і те, що муфта повинна бути розміщена проти стійких порід в інтервалі номінального діаметра свердловини або вище башмака попередньої колони. На кожній з трьох-чотирьох труб вище і нижче муфти необхідно встановлювати центрувальні ліхтарі.

Існує два різновиди ступінчастого цементування:

а) з розривом в часі;

б) без розриву в часі (послідовне).

Тампонажні матеріали.Тампонажними називають матеріали, які при змішуванні з водою або водними розчинами солей, утворюють суспензії, здатні в умовах свердловини з часом перетворюватися в практично непроникне тверде тіло.

Як тампонажні матеріали в даний час найширше застосовують мінеральні в’яжучі речовини – спеціальні марки цементів (порошкоподібні продукти). Природа процесів тужавіння і твердіння цементу складна, різноманітна і остаточно ще не з’ясована. Існує дві основні гіпотези, які пояснюють перехід рідкого цементного розчину у твердий стан.

Кристалізаційна гіпотеза Ле-Шательє пояснює здатність рідкого цементного розчину до тужавіння і твердіння тим, що вихідні мінерали портландцементного клінкера мають значно більшу розчинність, ніж їх сполуки з водою. За цією гіпотезою при змішуванні цементу з водою в ній швидко розчиняються мінерали цементного клінкеру. У водному розчині відбувається їх гідратація, вони перетворюються у водні сполуки - гідросилікати, гідроалюмінати, гідроферити та інші, розчинність яких у воді значно менша. В результаті у воді утворюється сильно пересичений розчин цих сполук, і вони випадають у вигляді дуже дрібних кристалів, які часто характеризуються витягнутою формою - у вигляді стрічок або голок. Ці кристали переплітаються між собою, а в місцях контакту потім зростаються, утворюючи просторову кристалічну сітку. Об’єм між кристалами заповнений водою, що містить у розчиненому стані продукти гідратації цементу, а також повітря, захопленим при змішуванні.

Така система, яка складається із залишків негідратованих частинок, зв’язаних між собою войлокоподібною масою переплетених кристалів продуктів гідратації, водної фази і повітря, і являє собою цементний камінь.

За колоїдно-хімічною гіпотезою Міхаеліса мінерали цементу гідратуються у твердому стані, не переходячи в розчин, приєднанням води до поверхні. Зерна цементу покриваються при цьому оболонкою гелеподібних продуктів гідратації, об’єм яких приблизно в два рази більший від об’єму вихідної негідратованої частинки. В результаті цього зерна зрощуються між собою, а їх зрощування поступово зміцнюється під час розвитку колоїдно-хімічних процесів зміцнення гелей.

До мінеральних в’яжучих речовин належать також рідкі або водорозчинні матеріали, здатність до затвердівання яких проявляється при змішуванні їх з розчинами інших хімічних речовин. У суміші таких речовин відбувається хімічна реакція, в результаті якої випадає тонкодисперсний твердий осад.

За особливими властивостями тампонажні матеріали класифікуються на:

1. Швидкотужавіючі;

2. Повільнотужавіючі;

3. Корозійно стійкі до певних середовищ;

4. Розширювальні;

5. Із закупорювальними властивостями;

6. З особливо високою рухомістю (текучістю);

7. З низькою водовіддачею;

8. Армовані волокнами.

Більшість з відомих мінеральних в’яжучих речовин може бути використана в якості базових тампонажних матеріалів.

Тампонажні цементи поділяють за такими ознаками.

За речовинним складом тампонажні цементи розділяють на такі групи:

1. Портландцементи (без домішок, крім гіпсу);

2. Портландцементи з мінеральними домішками не більше 20%;

3. Портландцементи зі спеціальними домішками 20-80%;

4. Цементи на основі глиноземистого клінкера;

5. Безклінкерні цементи на основі вапняково-кремнеземистих в’яжучих, доменних шлаків та інших відходів металургійної промисловості, а також цементи полімерні, на основі гіпсу і композиції декількох в’яжучих речовин.

За температурою застосування тампонажні цементи діляться на:

1. Для низьких температур (15°С);

2. Для нормальних температур (15-50°С);

3. Для помірних температур (50-100°С);

4. Для підвищених температур (100-150°С);

5. Для високих температур (150-250°С);

6. Для надвисоких температур (250°С);

7. Для циклічно-змінних температур.

За густиною одержаного тампонажного розчину тампонажні цементи поділяють на:

1. Легкі - 1400 кг/м3;

2. Полегшені - 1400-1650 кг/м3;

3. Нормальні - 1650-1950 кг/м3;

4. Обважнені - 1950-2300 кг/м3;

5. Важкі - 2300 кг/м3.

Портландцемент - основа багатьох видів тампонажних матеріалів. Він служить базовим матеріалом для більшості спеціальних (модифікованих) тампонажних цементів і розчинів, в той же час він і без модифікації може застосовуватись у широкому діапазоні умов для проведення тампонажних (цементувальних) робіт у різних спорудах.

Тампонажний портландцемент представляє собою різновидність портландцемента - порошкоподібного мінерального в’яжучого матеріалу, який складається головним чином з високоосновних силікатів кальцію. Завдяки їх особливим властивостям, а також властивостям інших штучних мінералів, що входять у склад портландцемента (алюмінатів, феритів кальцію та ін.), порошок портландцементу при змішуванні з водою утворює достатньо рухому суспензію, яка розшаровується в певному діапазоні концентрацій і яка затвердіває в каменеподібне тонкопористе тіло як на повітрі, так і у воді.

Основними властивостями тампонажного порошку є:

1.Густина. Під густиною тампонажного цементу, що містить у своєму складі частинки різної густини, розуміють середньозважену густину речовин, які входять до його складу. Тампонажний портландцемент, який не містить у собі домішок, має густину 3100-3200 кг/м3. Якщо в цементі містяться мінеральні домішки, його густина зменшується до 2800-2900 кг/м3, а при більшому вмістові мінеральних домішок (більше 20%) густина може знизитись до 2700 кг/м3. Безклінкерні тампонажні цементи (наприклад, ШПЦС-200) мають густину 2600-2700 кг/м3, а цементи для приготування обважнених тампонажних розчинів - до 3500 кг/м3.

2. Дисперсність або так званий ступінь подрібнення (тонкість помелу) - важлива характеристика цементного порошку. Від неї залежить величина поверхні, на якій проходить реакція гідратації. Ступінь дисперсності твердої фази має велике значення для седиментаційної стійкості цементного розчину.

3. Питома поверхня порошку тампонажних матеріалів (сумарна поверхня одиниці маси порошку) залежить від тонкості подрібнення ( гранулометричного складу ), речовинного складу, способу подрібнення і способу виміру питомої поверхні, яка складає 300-350 м2/кг.

4. Об’ємна (насипна) маса - це маса порошку, який вміщується в ємності об’ємом 1 м3. Ця величина не постійна і залежить від складу, ступеня дисперсності (тонкості помелу) і ступеня ущільнення. Стандартний тампонажний портландцемент має насипну масу в пухкому стані 1000-1200 кг/м3, а в ущільненому - 1500-1800 кг/м3.

Основними властивостями тампонажного розчину є:

1. Водоцементние відношення – відношення маси води (або іншої рідини для замішування) до маси цементу (твердої фази тампонажного розчину). Без введення спеціальних домішок при W<0,4 водоцементна суспензія виходить настільки густою, що її неможливо прокачувати насосами. При W>0,55 портландцементна суспензія стає седиментаційно нестійкою і розшаровується.

2. Густинатампонажного розчину визначається густинами речовин або матеріалів, що входять в його склад та їх кількісним співвідношенням. Без використання спеціальних домішок для зниження або підвищення густини можна приготувати тампонажний розчин густиною 1760-2130 кг/м3.

3. Рухомість –цементного розчину не може бути однозначно охарактеризована в’язкістю, так як він не є ньютоновською рідиною. Крім сил внутрішнього тертя гомогенної рідкої фази суспензії, опір руху чинять сили взаємодії частинок між собою, які можуть мати як чисто фізичну природу, так і фізико-хімічну.

4. Консистенція (густота)– це величина, обернена рухомості. У міру того, як розвивається процес гідратації, консистенція змінюється. Задовільно рухомими вважаються розчини, консистенція яких протягом часу, достатнього для транспортування їх у свердловину, не перевищує 10-15 УОК.

5. Фільтраційні властивості – цементної суспензії характеризують її водоутримувальну здатність і водопроникність. Цементна суспензія седиментаційно і агрегативно нестійка. Порівняно з глинистою суспензією її стійкість значно гірша внаслідок меншого ступеня дисперсності твердої фази і різнойменності зарядів поверхні різних мінералів портландцементного клінкеру і продуктів їх гідратації.

Основними властивостями тампонажного каменю є:

Основними фізико-хімічними характеристиками цементного каменю є його міцність, проникність, об’ємні зміни і корозійна стійкість.

Міцність цементного каменю характеризується тимчасовим опором згину, стику або розтягу. Для цього цементний камінь виготовляють у вигляді взірців, які випробують на міцність, тобто визначають напруження, при якому руйнується взірець. Взірці вигототовляють такої форми, яка є зручна для даного виду випробування.

Проникністьдля рідин і газів є наслідком наявності в цементному камені зв’язаної системи пор. Під проникністю тампонажного каменю розуміють його здатність пропускати через себе рідини або гази при певному перепаді тиску. Для забезпечення надійного розмежування пластів тампонажний камінь у затрубному просторі повинен мати мінімально можливу проникність для пластових флюїдів.

Об’ємні зміни. Для надійного розмежування проникних пластів важливо, щоб при твердінні об’єм тампонажного розчину (каменю) не змінювався або дещо збільшувався, причому збільшення повинно відбуватись без розтріскування каменю і без утворення порових каналів, якими можуть фільтруватись пластові флюїди.

Корозійна стійкість. Камінь вважають корозійно стійким, якщо після тривалого (протягом багатьох років) зберігання в пластових водах його міцність та проникність помітно не погіршуються.

Освоєння та випробування свердловин

Після завершення бурових робіт свердловину готують до проведення виклику припливу пластового флюїду і випробування. Для цього на верхній кінець…Рис. 8.3 - Фонтанна атматура

До початку робіт по випробуванню свердловини необхідно ретельно очистити всі ємності, промити і заповнити тими рідинами, які будуть необхідні для вторинного розкриття продуктивного пласта і виклику припливу з нього, а також промивальною рідиною з густиною, достатньою для глушіння нафтогазопроявів у випадку.

Вторинне розкриття здійснюють з допомогою спеціальних апаратів, які називаються перфораторами. Застосовують такі види перфорації: кульова, торпеда, кумулятивна і гідропіскоструминна (гідроабразивна).

Устя свердловини повинно бути герметизовано спеціальною засувкою високого тиску. Над устям при підготовці до перфорації встановлюють спеціальний лубрикатор, який дозволяє проводити багаторазові спуски перфоратора в обсадну колону під тиском.

Під освоєнням розуміють комплекс робіт пов’язаний з викликом припливу рідини з продуктивного пласта, очищенням приствольної зони від забруднення і забезпеченням умов для одержання вищої продуктивності свердловини. Існує декілька способів виклику припливу із пласта.

1. Заміна важкої рідини на легшу.

2. Одним з таких методів є заміна води або нафти газорідинною сумішшю.

3. Зниження тиску в свердловині здійснюють також з допомогою компресора.

Існує багато різних методів стимулюючої дії на пласт при освоєнні свердловини. Їх можна розділити на декілька груп.

1. Методи хімічної дії на пласт.

2. Методи гідромеханічної дії на пласт.

3. Методи теплової дії на пласт.

4. Методи комбінованої дії на пласт.

Промивання свердловин і промивальні рідини

При бурінні свердловин у складних гірничо-геологічних умовах промивальні рідини повинні виконувати такі основні функції: 1. Повністю і ефективно очищати вибій від частинок розбурюваних порід і… 2. Створювати гідростатичний тиск, достатній для попередження флюїдопроявлень як в процесі буріння, так і при…Хімічні реагенти для оброблення промивальних рідин на водній основі

У процесі буріння в промивальну рідину надходять частинки вибурених порід, які часто містять водорозчинні компоненти, а також мінералізовані і… Асортимент хімічних реагентів, що застосовується для оброблення промивальних… 1) Понижувачі водовіддачі (фільтрації) – стабілізатори.Приготування промивальних рідин

Для приготування промивальної рідини із порошкоподібних матеріалів використовують спеціальний блок обладнання (рис. 9.1). Такий блок включає два…Рис. 9.1 - Схема бдоку приготування промивальних рідинн

Для приготування промивальної рідини насосом подають дисперсійне середовище (наприклад, воду) в ежекторний гідрозмішувач через штуцер. Так як рідке середовище витікає із штуцера з великою швидкістю, то в камері змішувача виникає вакуум. Під дією вакууму порошкоподібний матеріал з бункера по рукаву поступає в камеру змішувача, де змішується з рідиною, і по зливній трубі направляється в ємність (порошк можна подавати і через лійку). Для рівномірного розподілу компонентів промивальної рідини по всьому об’єму в ємності (як і у всіх відстійниках циркуляційної системи) встановлені механічні лопатеві перемішувачі, які приводяться в дію з допомогою електродвигунів.

Приготовлена таким способом промивальна рідина нестабільна і містить значну кількість частинок твердої фази. Тому її прокачують у замкнутій системі (ємність-буровий насос-ємність) протягом декількох циклів. При необхідності в промивальну рідину додають дисперсійне середовище для зниження умовної в’язкості.

Якшо необхідно приготувати обважнену промивальну рідину, використовують цей же блок обладнання, але в бункер завантажують порошкоподібний обважнювач, а в змішувач насосом подають промивальну рідину, яку необхідно обважити.

Якщо промивальну рідину під час приготування необхідно обробити хімічними реагентами, то реагенти спочатку розчиняють у воді. Для цього ємність заповнюють розрахунковим об’ємом води, додають реагенти і ретельно перемішують з допомогою механічних перемішувачів або прокачують по замкнутій системі: ємність-насос-ємність. Після цього оброблену рідину подають в змішувач одночасно з подачею порошкоподібного матеріалу з бункера.

Для приготування промивальних рідин з порошкоподібних глин використовують ежекторні мішалки типу ГДМ-1 (рис. 9.2). Така мішалка складається із заглибини для завантаження порошку, камери змішування з соплом, ємності і зварної рами, на якій змонтовані всі елементи. До камери змішування насосом через сопло подається вода (або промивальна рідина, густину якої треба збільшити) під тиском 2-3 Мпа. Так як швидкість струмини на виході із сопла висока, то в камері змішування утворюється вакуум, внаслідок чого із заглибини засмоктується порошок глини (або обважнювача). Порошк змішується з рідиною, а утворювана пульпа надходить в ємність. При вході в ємність потік пульпи вдаряється в спеціальний башмак, і відбувається диспергування твердих частинок.

|

1-заглибина для завантаження глинопорошка;2-ємність;3-зварна рама;4-камера змішування;5-сопло.

Рис. 9.2 - Схема гідравлічної мішалки ГДМ-1

У міру підйому суспензії вверх по ємності швидкість її руху зменшується, великі нерозпущені частинки випадають на дно, а готова суспензія зливається в циркуляційну систему бурової через вихідну трубу у верхній частині ємності. Осад періодично видаляють через нижню зливну трубу.

На бурових широко застосовуються механічні двовальні мішалки для приготування (періодично і безперервно), обважнення промивальних рідин, а також для приготування водних розчинів хімічних реагентів. У механічних глиномішалках розчини готують з грудкових (сирих) глин і глинопорошків.

Єфективнішими, ніж глиномішалки, є фрезерно-струмінні млини ФСМ-3 і ФСМ-7. Вони використовуються не тільки для приготування промивальних рідин, але і для їх обважнення.

Приготування бітумних промивальних рідин пов’язано з деякими труднощами. При нормальній температурі високоокислений бітум погано розчиняється в дизельному паливі, тому останнє необхідно підігрівати приблизно до 800С. Попередньо готують концентрат бітуму в порівняно невеликому об’ємі нагрітого дизельного палива, а потім вже на основі концентрату готують бітумну промивальну рідину. При взаємодії оксиду кальцію, який входить до складу цієї рідини, з водою виділяється деяка кількість тепла, що сприяє кращому розчиненню бітуму.

Очищення промивальних рідин

Гідравлічний спосіб очищення оснований на природному осіданні уламків вибуреної породи під дією сили тяжіння. При цьому способі рідина самостійно… При примусовому способі промивальна рідина очищається з допомогою спеціальних… а) уламки вибуреної породи відділяються під дією сили тяжіння (вібраційні сита, сепаратори);Рис. 9.3 - Вібраційне сито.

напрямку сітка розтягнута, і її бічні поверхні закріплені на прогумованих краях решета. Рама приводиться в рух з частотою від 1000 до 2000 коливань за хвилину з допомогою електродвигуна через ексцентричний вал. Промивальна рідина поступає на вібруючу сітку через розподілювач потоку (рис. 9.3).

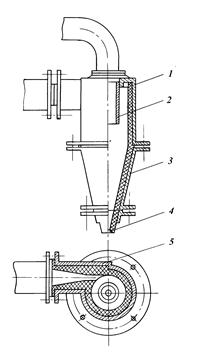

Гідроциклон (рис. 9.4) складається з вертикального циліндра з тангенціальним увідним патрубком, конуса, зливної труби і регулювального пристрою з насадкою. Промивальну рідину з відстійника подають спеціальним відцентровим насосом через патрубок в циліндр під надлишковим тиском 0,2-0,3 МПа. Оскільки патрубок приварений до циліндра тангенціально, то промивальна рідина набуває в циліндрі обертового руху. Під дією відцентрованої сили рідина розшаровується: найважчі частинки відкидаються до периферії, а найлегші концентруються ближче до центра, в середніх ділянках поперечного перерізу гідроциклону.

|

| 1-вертикальний циліндр;2-зливна труба;3-конус;4-регулювальний пристрій з насадкою; 5-тангеціальний увідний патрубок. Рис. 9.4 – Схема гідроциклона. |

При високій частоті обертання рідини в гідроциклоні вздовж осі утворюється повітряний стовп, тиск в якому нижчий за атмосферний. Осьова швидкість на границі цього стовпа максимальна і направлена вверх, а на стінках гідроциклону - вниз. Внаслідок такого розподілу швидкостей в гідроциклоні утворюється поверхня, на якій осьова швидкість дорівнює нулю. Вона відділяє периферійну частину потоку з найважчими фракціями твердої фази, що зсувається по стінках гідроциклону вниз, від внутрішньої, найлегшої частини рідини, яка піднімається вверх. Фракцію найважчих частинок твердої фази, яка спускається вниз по спіральній траєкторії, разом з невеликою кількістю рідини видаляють через насадку в контейнер або відвал. Основний об’єм промивальної рідини з найтоншими фракціями твердої фази, в тому числі з найтоншими частинками розбурених порід, з гідроциклону через зливну трубу направляють в жолоб і дальше у відстійник або а прийомну ємність бурових насосів. Діаметр насадки вибирають із врахуванням найбільшого діаметра частинок, які повинні бути видалені з промивальної рідини.

Найзношуваніші деталі гідроциклонів - внутрішні поверхні ввідного патрубка, циліндра і конуса, а також насадку, виконують змін-ними.

Ефективність роботи гідроциклону знижується при зменшенні надлишкового тиску у ввідному патрубку і діаметра насадки, збільшенні умовної в’язкості і густини промивальної рідини, концентрації частинок твердої фази, зменшенні густини і розміру цих частинок. Для вилучення частинок, більших 40 мкм, використовують батарею гідроциклонів діаметром 150 мм і більше, в якій паралельно працюють декілька гідроциклонів. Умовно батарею гідроциклонів діаметром не менше 150 мм називають пісковідділювачем. Для вилучення твердих частинок розміром від 25 до 40 мкм використовують гідроциклони діаметром меншим, ніж 100 мм, батарею яких називають муловідділювачем.

Продуктивність гідроциклону залежить від його діаметра і надлишкового тиску на вході. Для нормальної роботи очисної системи продуктивність пісковідділювача повинна приблизно на 25%, а муловідділювача - на 50% перевищувати найбільшу витрату бурових насосів при бурінні свердловини.

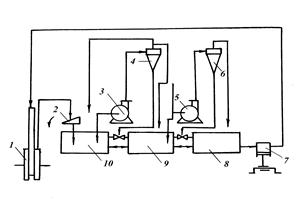

Для очищення необважнених промивальних рідин застосовується трьохступенева система очищення: грубе очищення проводиться на віброситі, тонке очищення на піско- і муловідділювачах. При цій системі з промивальної рідини вилучається до 80-90% частинок розбурених порід, а деколи і більше.

Технологія очищення необважненого бурового розчину за триступеневою системою представляє собою ряд послідовних операцій. Буровий розчин зі шламом після виходу із свердловини піддається на першому ступені грубому очищенню на віброситі і збирається в ємності. Із ємності відцентровим насосом розчин подається в батарею гідроциклонів пісковідділювача, де з розчину видаляються частинки піска. Очищений від піска розчин поступає через верхню зливну трубу в ємність, а пісок скидається у відвал. З ємності відцентровим насосом розчин подається для остаточного очищення в батарею гідроциклонів муловідділювача. Після відділення частинок мула очищений розчин направляються в приймальну ємність бурових насосів, а мул скидається у відвал.

|

1-свердловина;2-вібросито;3,5-відцентровані насоси;4-пісковідділювач; 6-муловідділювач;7-буровий насос;8-ємність муловідділювач;9-ємність пісковідділювача;10-ємність вібросита.

Рис. 9.5 – Схема триступеневого очищення промивальної рідини.

Для очищення обважнених промивальних рідин, як правило, використовують тільки вібросита, так як в гідроциклонах разом з частинками породи видаляються частинки обважнювача розміром більшим, ніж 15 мкм.

Якщо при бурінні існує небезпека інтенсивних газопроявлень, то в систему очищення включають газовий сепаратор або дегазатор, які призначені для видалення газу з промивальної рідини.

Для видалення газу із розчину застосовують механічні, термічні, фізико-хімічні, відцентрово-вакуумні і вакуумні способи. У практиці буріння широко використовують вакуумні дегазатори. На рис. 9.6 показана принципова схема найпоширенішого двокамерного вакуумного дегазатора. Такий дегазатор складається з двох однакових вертикальних дегазаційних камер А і Б. Кожна камера оснащена збірником дегазованої рідини, прийомним клапаном, зливним клапаном і поплавковим регулятором рівня рідини. Поплавкові регулятори обох камер з’єднані із здвоєнним клапаном-розрядником. Дегазаційні камери включаються в роботу поперемінно.

|

1-зливний клапан;2-приймальний капан;3-збірники дегазованої рідини;4-поплавкові регулятори рівня;5-клапан-розрядник;6-ресивер;7-регулятор вакуума.

Рис. 9.6 – Схема двокамерного вакуумного дегазатора.

У момент пуску дегазатора поплавковий регулятор рівня знаходиться в нижньому положенні і клапан-розрядник з’єднує одну дегазаційну камеру (наприклад, А) з вакуум-насосом, який створює розрідження в порожнині цієї камери. Як тільки розрідження досягне заданої величини, відкривається прийомний клапан, і газована рідина з відстійника (або газового сепаратора) починає засмоктуватись у камеру А. У верхній частині камери вона розтікається по спеціально змонтованих тарілках і звільняється від газу. Газ із камери відкачують вакуум-насосом, а дегазована рідина надходить у збірник. Коли рівень рідини піднімається до максимально допустимої висоти, поплавковий регулятор діє на клапан-розрядник,останній переключає вакуум-насос на дегазаційну камеру Б, а камеру А з’єднує з атмосферою. У результаті цього тиск в камері А зрівнюється з атмосферним, відкривається зливний клапан, і дегазована рідина зливається із збірника камери А в ємність, звідки її направляють для очищення від шламу на віборосита або гідроциклони. У той же час в дегазаційній камері Б проходить процес засмоктування газованої рідини і звільнення її від газу.

Повнота видалення газу з газованої промивальної рідини залежить від її реологічних властивостей, ступеня газованості, складу газу, величини вакууму, тривалості вакуумування порції рідини в дегазаційній камері та інших факторів. Оскільки через дегазатор необхідно пропускати всю газовану рідину, що виходить із свердловини, його продуктивність повинна бути більша за витрату бурових насосів. При більшому ступені газованості в склад очисної системи іноді доцільно включати декілька дегазаторів, які повинні працювати паралельно. Контроль повноти дегазації здійснюють заміром вмісту газу в пробах дегазованої промивальної рідини. Повноту дегазації можна підвищити додаванням до промивальної рідини реагента-піногасника.

ПЕРЕЛІК РЕКОМЕНДОВАНИХ ДЖЕРЕЛ

1. Коцкулич Я.С. Буріння нафтових і газових свердловин: Підручник / Я.С. Коцкулич, Я.М. Кочкодан.– Коломия: ВПТ «Вік», 1999. – 504с. 2. Коцкулич Я.С. Закінчування свердловин: Підручник / Я.С. Коцкулич, О.В.… 3. Ясов В.Г. Осложнения в бурении / В.Г. Ясов, М.А. Мислюк. – М.: Недра, 1991. – 334 с.– Конец работы –

Используемые теги: Короткий, Огляд, про, нафту, газ, родній, ресурс0.103

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: КОРОТКИЙ ОГЛЯД ПРО НАФТУ І ГАЗ ЯК ПРИРОДНІЙ РЕСУРС

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов