рефераты конспекты курсовые дипломные лекции шпоры

Реферат Курсовая Конспект

Зберігання й використання зварювальних матеріалів

Зберігання й використання зварювальних матеріалів - Конспект, раздел Философия, КОНСПЕКТ ЛЕКЦІЙ Технологія зварювання спеціальних сталей плавленням У Зв'язку З Негативним Впливом Водню На Утворення Тріщин У Зварних З'єднаннях...

У зв'язку з негативним впливом водню на утворення тріщин у зварних з'єднаннях високоміцних сталей особливу увагу необхідно приділяти виконан-ню заходів, що обмежують його вміст у наплавленому металі.

Зварювальні матеріали, що надійшли на підприємство, повинні зберіга-тися в сухих опалювальних приміщеннях (складах) при температурі не нижче 16° С и відносної вологості не більше 60 % на спеціальних стелажах. Їх необ- хідно містити роздільно по видах, типах, марках і діаметрах, щоб можно було легко знайти необхідний матеріал.

Під час перевезення зварювальних матеріалів із центрального складу не-обхідно дотримувати умов, що забезпечують сохранність їхньої якості (елект-роди необхідно перевозити в цілих пачках, порошковий дріт- у недоторканій тарі, флюс - у нерозпакованих мішках і т.д. ). Умови зберігання зварювальних матеріалів у дільничних (цехових) складах повинні бути ті ж, що й у централь-них.

Велике значення для одержання зварних з'єднань гарної якості має прави-льна підготовка зварювальних матеріалів перед їхньою видачею безпосередньо у виробництво. Технологія підготовки зварювальних матеріалів залежить від їхнього виду. Електроди АНП-2 повинні піддаватися прожарюванню при 400...420° С упродовж 2 год. Для запобігання опадання покриттів електроди укладають у піч при температурі не вище 150°С. Після прокалки електроди по-винні охолонути з піччю до температури 100...150°С. Електроди УОНИ-13/45 вимагають прокалку не менш 1 год. при температурі 350...370°С.

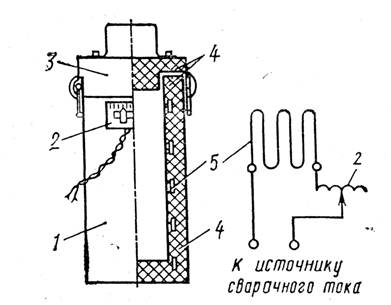

Прожарювати електроди необхідно в спеціальних електропечах з автома-тичним регулюванням температури. Прожарені електроди видають зварникові в кількості, необхідному для роботи протягом напівзміни. На робочому місці електроди зберігають у щільно закритій тарі без зіткнення з поверхнею металу. При зварюванні на відкритому повітрі електроди целесообразно зберігати в спеціальних піналах (рис. 7), які дозволяють зберегти їх "гарячими".

Рисунок 7– Схема пінала для зберігання електродів:

1 - корпус; 2 - терморегулятор; 3 - кришка; 4 - теплоізоляційний шар;

5 - нагрівальний елемент

Такі пінали можуть бути типу термоса, у якому теплоізоляція корпуса не дозволяє електродам швидко остигати, і пінали з підігрівом, осуществляемым за допомогою нагрівальних елементів, вмонтованих у корпус пінала і питаю-щихся від джерела зварювального струму. Температура підігріву при цьому ре-гулюється реостатом. Електроди в піналах зберігають у вертикальному поло-женні. Місткість пінала другого типу більше, тому що підігрів може осуществ-ляться протягом робочої зміни.

Зварювальні флюси прожарюють при температурі 450.. 500°С. Флюс за- сипають тонким шаром на листи електропечей. До місця зварювання прожаре-ний флюс доставляють у закритій тарі. У випадку тривалого зберігання флюсу в умовах, що приводять до сильного його зволоження, температуру прокалки необхідно збільшити до 550... 600°С.

Невикористані протягом робочого дня електроди й флюс необхідно сда- вати у комору й зберігати в спеціальних сушильних шафах при температурі плюс 60...80°С або в герметичній тарі.

Зварювальний дріт суцільного перетину безпосередньо перед зварюван-ням повинна бути ретельно очищена хімічним або механічним шляхом від мас-ла, іржі й інших забруднень. При великій витраті зварювального дроту хімічний спосіб очищення застосовують шляхом травлення в слабкому розчині соляної кислоти з наступним промиванням содовим розчином і горячей водою й про-сушкою на повітрі. Механічне очищення виконують на спеціальних верстатах шляхом протягання дроту через пристрої, заповнені абразивними компонен-тами (зварювальними флюсами, наждаком, цеглою і др.) і войлочні фільтри. Механічне очищення вимагає попередньої прокалки дроту (у мотку) при тем-пературі 150...200°С упродовж 1,5...2 год. Безпосередньо після очищення зва-рювальний дріт намотують у касети й доставляють до робочих місць.

Порошкові дроти перед використанням піддають прожарюванню при температурі 230...2500С упродовж 2...3 год для видалення вологи й залишків волочильного змащення. Для одержань щільних безпористих швів при зварю-ванні в СО2 застосовують зварювальну вуглекислоту I и I I сорта (ГОСТ 8050–76), що має точку роси нижче -340С. У вуглекислому газі не повинно бути мі-неральних масіл, гліцерину, сірководню,соляної, сірчаної й азотної кислоти, спиртів, ефирів, органічних кислот і аміаку. До складу домішок не повинна входити вода у кількості більше 0,05 %, а в балоні не повинно бути більше 500г води у вільному стані, що залишається після промивання балона.

Для видалення домішок повітря рекомендується випускати перші порції газу в атмосферу, а також воду після відстоювання балона в перевернутому по-ложенні (вентилем униз), обережно відкриваючи вентиль. Після видалення во-ди й забруднених об’ємів газової фази харчова вуглекислота може бути вико-ристана для зварювання високоміцних сталей.

Подаючий у зону зварювання вуглекислий газ треба обов'язково пропус- кати через прожарений осушувач. Тривалість використання осушувача зале-жить від інтенсивності завантаження зварювального поста або установки, однак повинна бути не довше 7...10 днів. При зварюванні відповідальних конструкцій не рідше одного разу в зміну визначають точку роси, що дозволяє судити про вологість газу. Для зварювання високоміцних сталей можна використовувати вуглекислий газ, точка роси якого - 30° С и нижче.

Метод визначення точки роси застережений ГОСТ 8050-76 на вуглекис-лий газ. Сутність його полягає в тому, що контрольований газ пропускають над штучно охолоджуваною дзеркальною поверхнею. При охолодженні до темпера-тури, що відповідає насиченому стану випробуваного газу водяними парами, на цій поверхні починає конденсуватися волога. Замірюючи температуру дзеркал-льної поверхні в момент випадання роси, визначають вміст вологи в контро-льованому газі.

Чітко організована система одержання, зберігання й і підготовки зва рю-вальних матеріалів сприяє підвищенню якості зварювальних робіт і надійності конструкцій.

– Конец работы –

Эта тема принадлежит разделу:

КОНСПЕКТ ЛЕКЦІЙ Технологія зварювання спеціальних сталей плавленням

Кафедра Обладнання та технології зварювального виробництва... КОНСПЕКТ ЛЕКЦІЙ...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Зберігання й використання зварювальних матеріалів

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов