Критериальные способы диагностирования, их структура.

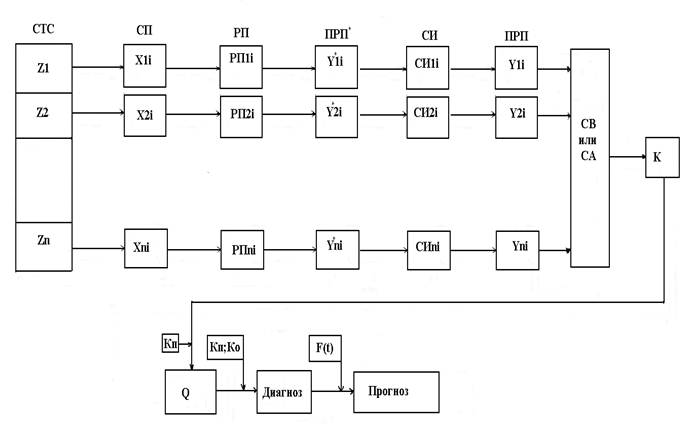

Критериальные способы диагностирования заключаются в том, что ТС СТС оцениваются по единым показателям, характеризующим ТС с требуемой глубиной и полнотой. Как правило, в этом случае оценивается общее ТС объекта без локализации неисправности (установлением места и характера неисправности). Это м.б. удельные расходы тепла, топлива или рабочих сред; общий уровень вибрации и др. ОД состоит из ряда узлов, агрегатов, деталей (z1, z2,…zn) взаимодействуя между собой или функционируя отдельно они определяют функции или задачи, которые выполняют СТС.

На качество протекания рабочих процессов оказывают влияние структурные параметры (СП- Х). При их ухудшении рабочие процессы будут

протекать с отклонениями, которые отражаются параметрами рабочих процессов

(ПРП). ПРП являются теплофизические характеристики рабочих сред (давление, температура, расход), а также сопутствующие явления и другие изменения физико-химических свойств рабочих сред. Средства измерения (СИ) позволяют, с некоторым приближением, отразить параметры рабочих процессов. В зависимости от поставленных целей определяется состав параметров подлежащих контролю и точность их измерений. Средства вычисления (СВ) или средства анализа (СА) определяют текущие значения выбранного критерия - К. СВ или СА могут быть

Рис. Схема критериального способа диагностирования

как непосредственно оператор (судовой механик) так и вычислительное устройство (процессор, ЭВМ и др.).

Текущее значение критерия – К , оценивает ТС СТС целом. Его отклонение от нормативных значений свидетельствует о возникших нарушениях в ТС СТС. Сравнивая (К) с предельным - Кп и исходным - Ко значениями, СТС относят к определенному классу ТС (например: отлично, хорошо, удовлетворительно, отказ).

Ко - значение критерия, полученные тогда, когда СТС находился в наилучшем ТС.

Кп - предельное значение критерия, ниже или выше которого значение будут характеризовать отказ.

Имея несколько текущих значений критерия по времени можно получить тенденцию его изменения во времени, К = F(t) и осуществить прогнозирование ТС на выбранный промежуток времени.

Изменение ТС СТС и, соответственно, прогнозирование их ТС может

производиться с учётом характерных особенностей их изменения во времени.

Как правило изменение ТС СТС во времени происходит по следующим зависимостям:

1. Изменение ТС вследствие «приработочных» износов и накопления отложений;

2. Линейное изменение ТС – «нормальная» скорость изнашивания;

3. Высокая скорость изменения ТС - характерна для «катастрофического» изнашивания деталей вследствие срабатывания их ресурса или тех деталей или узлов у которым характера высокая скорость изнашивания (например подшипники качения).

К критериальному способу диагностирования можно отнести какие-либо изменения в характере протекания рабочего процесса в цилиндрах ДВС при его косвенном определении (отклонение индикаторной диаграммы от эталонной).