Литье в кокиль

Кокиль – металлическая постоянная форма. Литье в кокиль (ЛК) используют при изготовлении фасонных отливок со сложным внутренним контуром преимущественно из алюминиевых, магниевых и цинковых сплавов, редко – из железоуглеродистых и медных сплавов. Преимущества ЛК достигаются за счет повышенной точности отливок, многократности заливки форм (1000 – десятки тысяч отливок), возможности комбинированного использования кокилей и сложных песчаных стержней, стабильной плотности и структуры отливок, возможности автоматизации. Недостатки ЛК – высокая трудоемкость изготовления и стоимость формы, склонность к возникновению остаточных напряжений в отливке, вследствие затрудненной усадки сплава. Интенсивный теплообмен в кокиле (в 3÷10 раз больше, чем в песчаной форме) обеспечивает получение мелкозернистой структуры, одновременно снижая жидкотекучесть сплава и ограничивая возможность получения тонких стенок в отливках. Регулируют теплообмен между стенкой формы и жидким металлом изменением толщины стенки кокиля, составом и толщиной покрытия, наносимого на поверхность формы, принудительным охлаждением. Толщину стенки кокиля можно определить согласно ГОСТ 16237-70. Кокили различают:

а) по степени сложности отливок – разъемные (с одной – и несколькими плоскостями разъема) и неразъемные (вытяжные);

б) по числу одновременно получаемых отливок – одно- и многоместные;

в) по способу регулирования температуры – с естественным охлаждением и охлаждаемые.

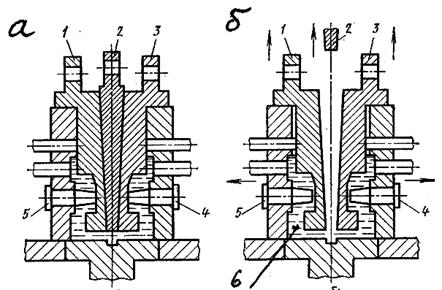

Пример кокиля показан на рис. 46.

Рис. 46. Кокиль для отливки поршня с разъемным металлическим стержнем:

1,3 – вертикальные стержни; 2 – центровой клиновой стержень; 4,5 – горизонтальные стержни; 6 – рабочая полость кокиля

Для рабочих стенок кокилей используют чугун (СЧ20; СЧ25; ВЧ40; ВЧ45), сталь, алюминиевые сплавы АЛ9; АЛ11. Стержни изготавливают из теплостойких сталей и стержневых смесей. В качестве кокильных покрытий применяют смеси, содержащие огнеупорные наполнители (мел, асбест, графит, шамот), связующие (жидкое стекло), активаторы (борную кислоту) и воду. Покрытия наносят на нагретую (130÷200ºС) поверхность кокиля кистью или пульверизатором, толщиной – на рабочей части 0,1÷0,3 мм; на элементах литниковой системы 1,0÷3,0 мм.

Вентиляция формы осуществляется зазорами в подвижных частях, между знаками стержней и вентиляционными каналами (0,2÷1,0 мм) по плоскостям разъема.

ЛК производится на однопозиционных кокильных машинах поворотного типа и многопозиционных каруселях по следующей схеме:

1) подготовка рабочей поверхности кокиля к заливке (нагрев 150÷250ºС, нанесение разовых покрытий);

2) сборка кокиля (нагрев 150÷350ºС и установка на машину);

3) заливка металла и кристаллизация отливки;

4) извлечение отливки;

5) обрубка литников;

6) контроль отливок.

Номенклатура отливок: оптимальная толщина стенок отливки 3÷12 мм, масса 0,2÷200 кг, габаритные размеры до 1000 мм, вт.ч. из алюминиевых сплавов – детали моторов (поршень, картер, блок цилиндров), колеса автомобилей, корпуса насосов и фильтров; из магниевых сплавов – колеса вентиляторов, картеры коробок передач и сцепления, опоры подшипников; из медных сплавов (латунь ЛЦ16К4) – шестерни, втулки, водяная и паровая арматура.