Самостійна робота № 39.

Холодильна установка системи кондиціювання повітря типу МАВ-ІІ.

Характеристика холодильної установки типу МАВ-ІІ:

1. Холодопродуктивність – 31 кВт;

2. Тип компресора – У;

3. Число циліндрів – 4 шт.;

4. Діаметр циліндрів – 80 мм;

5. Хід поршня – 58 мм;

6. Частота обертання валу компресора – 1400 об/хв..;

7. Число ступенів стиснення – три ступені відтисненням клапанів;

8. Встановлена сумарна потужність електродвигунів холодильної установки – 14,7 кВт;

9. Маса холодильної установки – 1, 41 т.

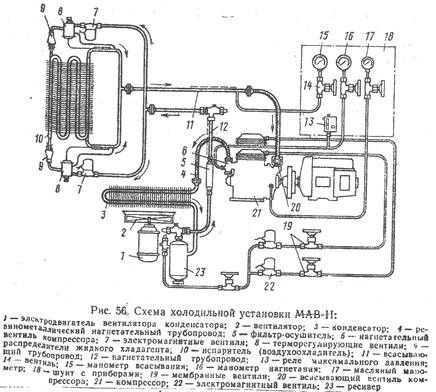

Трубопроводи, по яких циркулює рідкий холодоагент, вказані товстими, а трубки автоматичного регулювання і підключення контрольно-вимірювальних приладів – тонкими. Прямокутник 18 умовно зображує щит з приладами, який розташований в купе у провідника. На щиті встановлені реле максимального тиску13,, що захищає нагнітальну сторону компресора від зайвого високого тиску, манометри всмоктування 15, нагнітання 16 і тиску 17 масла. Кожний з манометрів може бути відключений вентиляторами 14. Частини нагнітального 12 і всмоктувального 11 трубопроводів на вагоні змонтовані в безпосередній близькості і вкриті загальним шаром ізоляції. Сусідство трубопроводів, по одному з яких протікає з ресивера у випарник зріджений теплий холодоагент, а по іншому проти потоком направляється його холодна пара, дозволило утворити так званий переохолоджувач. Рідкий холодоагент перш ніж попасти у випарник 10, охолоджується, відаючи тепло порівняно холодній парі холодоагенту, засмоктується в компресор 21. Це підвищує холодопродуктивність установки.

Використання оберненого трубопроводу для охолодження рідкого холодоагенту з метою підвищення продуктивності холодильної установки дозволило не встановлювати додатковий апарат – переохолоджувач.

Компресорний агрегат установок кондиціювання повітря (рис.2) на всіх вагонах змонтований під кузовом. Виготовлено агрегат у вигляді єдиного блоку, який при ремонті легко демонтується. Компресор 6 і електродвигун 4 з кабелем 5 живлення електричним струмом закріплені на звареній рамі 1 з труб так, що забезпечується вільний доступ до нагнітального і всмоктувальному вентилям. З’єднання компресора з хладонової системою здійснено за допомогою гнучких шлангів 7 в металевому плетенні.

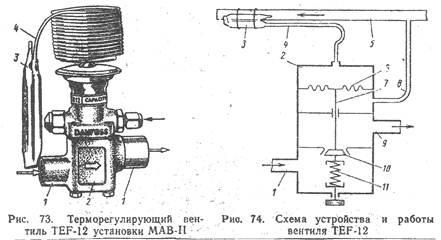

Регулювальний вентиль типу ТЕF-12 (ТРВ). Вентиль (рис.3,4), встановлений на рідинній лінії після ресивера поблизу повітроохолоджувача, складається з бронзового корпусу 2 зі штуцерами 1, до яких срібним припоєм прикріплені магістральні трубопроводи для циркуляції рідкого холодоагенту, і штуцера для приєднання зрівнювального трупроводу 8 . До верхньої частини вентиля припаяна капілярна трубка 4, що з’єднує внутрішню робочу порожнину вентиля з термопатроном 3. Верхня силова частина корпусу герметична. Термобалон 3 щільно прикріплений до всмоктувального трубопроводу 5, що з’єднує повітроохолоджувач з компресором.

Термобалон, капіляр і простір над мембраною 6 при виготовленні вентиля заповнюються строго дозованою кількістю холодоагенту. Від дна мембрани вниз йде шток 7 з запірним клапаном 10, який постійно притискається до сідла пружиною 11 з регулювальним гвинтом. Порожнина, обмежена згори мембраною 6, а знизу – перегородкою корпуса вентиля, заповнена паро холодоагенту, тиск якої завдяки наявності трубопроводу 8 весь час зрівнюється з тиском у випарнику. Цей тиск в сумі з зусиллям пружини також протидіє прогину мембрани вниз. Патрубок 12 з’єднує корпус ТРВ з ресивером, а патрубок 9 – з повітроохолоджувачем.

При зменшенні у випарнику кількості холодоагенту пара, що проходить по трубопроводу 8, буде мати більш високу температуру, ніж при інших умовах роботи. За рахунок тепла холодоагенту, що відсмоктується, хладоні закипить в термобалоні 3, і його насичена пара утворить у верхній силовій частині ТРВ підвищений тиск. Якщо цей тиск буде більше суми тисків в під мембранній порожнині і сили натиснення пружини 11, то мембрана прогнеться вниз і відтисне від сідла клапан 10. Рідкий холодоагент з патрубка 12 через отвір сідла клапану, що відкрився, і патрубок 9 переміститься у випарник.

По мірі заповнення апарату температура пари, що виходить з нього, буде падати. Відповідно знизиться і підігрів чутливого термобалона ТРВ. Коли інтенсивність кипіння хладоні в термобалоні спаде, понизиться тиск силової частини ТРВ. Мембрана вентиля під дією пружини 11 розпрямиться, і клапан 10 сяде в сідло. Шлях холодоагенту буде закритий зовсім або подача його у випарник зменшиться.

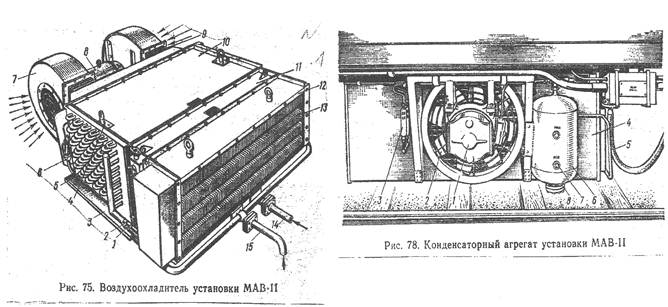

Повітроохолоджувач установки МАВ-ІІ (рис.5) в складі з калориферами і вентилятором являє собою складний агрегат масою 550 кг, в комплект якого входить спарений відцентровий вентилятор 7 з електродвигуном 8 потужністю 1,7 кВт. Випарник 10, водяний калорифер 11 з патрубками 1, електричний калорифер 12 з нагрівальними елементами 13 і плавким запобіжником від перегріву повітря вище 700 С.

Знизу повітроохолоджувач забезпечений піддоном 3 для збирання конденсату вологи, що виділяється з охолодженого повітря. Згори на кожусі передбачені два рим болти 4 для транспортування повітроохолоджувачів (141,5 кг) краном .

Виготовлений повітроохолоджувач з двох секцій з двох секцій змійовиків 5, розташованих в шахматному порядку і утворюючих 10 поверхів по 10-12 трубок в кожному горизонтальному ряду. Підведення рідкого холодоагенту у повітроохолоджувач здійснюється по трубі 14, а відвід – по трубі 15. Подачу рідкого холодоагенту в змійовики здійснює розподільник 6, а дозування подачі агенту – ТРВ, термочутливих патрон 2 якого щільно прикріплений до труби. З равликом вентилятора повітроохолоджувач з’єднаний за допомогою м’якої гармошки 9.

Загальна площа поверхні теплопередачі повітроохолоджувача, що складається з 110 трубок, - 100 м2, що забезпечує охолодження повітря, яке поступає з вулиці, більш ніж на 100 С.

Конденсатор 4 (рис.6) установки являє собою агрегат, в комплект якого входять ресивер 6 з мірним склом 7 і запобіжним клапаном 8, вентилятор 2 з електродвигуном 1 і фільтри-осушувачі 3. С системою циркуляції холодоагенту конденсатор з’єднаний гнучким гумовим шлангом 5 в металевому плетенні, що захищає його від механічних ушкоджень. Загальна маса конденсаторного агрегату складає 480 кг, всі вони скомпоновані на звареній рамі у вигляді єдиного блоку.

Поверхня теплопередачі конденсатора 157 м2 і розташована на віддачу в навколишнє середовище 30 кВт тепла. Вісім послідовно розташованих оребрених труб змійовика конденсатора за допомогою вентилятора обдуваються зовнішнім повітрям в кількості 17120м3/год.Потужність електродвигуна вентилятора 1,7 кВт при частоті обертання вала 1250 об/хв. Теплопередаюча поверхня апарату розрахована на те, що якщо повітря на вході в конденсатор буде мати температуру 400 С, то після проходження крізь нього він нагріється до 550 С.

При виготовленні конденсатор випробують на щільність тиском осушеного азоту 0,2 МПа під шаром підігрітої до 500 С води. Кульки газу, що з’являються на поверхні змійовика, свідчать про наявність місць нещільності, не допускається.

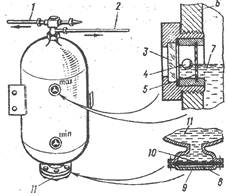

Ресивер (рис.7) являє собою металеву ємкість зварної конструкції об’ємом 34 л, що працює під великим тиском 1,8 МПа . Трубопровід 1 з’єднує ресивер з ТРВ, а трубопровід 2 – з розвантажувальним пристроєм компресора.

Мірне скло 3 на корпусі 6 ресивера призначені для контролю рівня хладоні 7 в системі; за склом 3 розташована горошина 4 з легкого матеріалу. Щоб горошина не 2 “пливла” в ресивер, ззаду неї стоїть сітка 5.

В нижній частині ресивера знаходиться запобіжний клапан 11 мембранного типу. Він захищає холодильну установку від аварійного тиску. Якщо він перевищує 2,5 МПа, мембрана 10 лопається і хладоні-12 виходить в атмосферу через отвір 8 в кришці 9. Щоб замінити запобіжний клапан, мембрану замінюють.

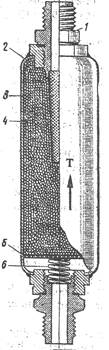

Фільт-осушувач являє собою латунний корпус 2 (рис.8) циліндричної форми з різьбовими ніпелями 1 по кінцях. Всередині корпусу є кругла латунна сітка 5. Простір над сіткою заповнений цеолітом 4. Нижче сітки розташована піднімальна пружина 6.

Крім цеоліту, в корпусі знаходиться металокерамічний фільтр 3, що очищує холодоагент від механічних включень (пудри), які можуть утворюватися від тертя зернят цеоліту один об інший під дією холодоагенту, що протікає по них.

Щоб зменшити утворення цеолітової пудри. В фільтрі-осушувачі є пружина 6, що постійно ущільнює засипку.

При монтажі фільтра-осушувача необхідно звертати увагу на стрілку, яка повинна бути повернена вгору і співпадати з напрямком течії холодоагенту в системі. Якщо цими вимогам знехтувати, то металокерамічний фільтр буде виключеним із системи.

Сталевий корпус запірного вентиля (рис.9,а) складається з двох частин. Клапан 1 має форму двох конусів, нахилі поверхні яких є запірними. Якщо повертати шток по годинниковій стрілці за хвостовик, то клапан, опускаючись вниз, упреться в сідло і перешкодить шлях хладону. Щоб холодоагент не просочувався по різьбі назовні, вставлено набивне ущільнююче кільце, що притискається згори втулкою.

Якщо необхідно відкрити вентиль, то вигвинчується хвостовик клапану проти годинникової стрілки до відмови. У цьому випадку головка щільно притискається до верхнього сідла і буде додаткова гарантія, що витоків холодоагенту в місці виходу штока з корпуса не буде. Маховичка на вентилі не має. Щоб не ушкодити набивне ущільнююче кільце, необхідно перед поворотом хвостовика послабити за допомогою ключа втулку 3, а після повороту завернути її до відмови. Квадратна частина штоку огороджується захисним ковпаком 4, який нагвинчується на корпус 2.

Для відключення манометрів використовуються вентилі мембранного типу. В них мембрана 3 (рис.9,б) ізолює нижню клапанну частину від верхньої силової. Повертаючи пружина 6 при відкритому положенні вентиля утримує клапан 4 у при піднятому положенні, що забезпечує вільний прохід газоподібному або рідкому холодоагенту по каналам корпусу 5. Для закриття вентиля маховик 2 вгвинчують вниз до упору. При цьому мембрана прогинається і сферичний кінець стержня маховика, подолавши зусилля пружини, притискає клапан до сідла, Краї мембрани герметично притиснені до корпусу вентиля накидною гайкою 1.