Таблиця 5.1

| Товщина металу, що зварюється, мм | Діаметр електрода, мм | Сила струму, А | Товщина металу, що зварюється, мм | Діаметр електрода, мм | Сила струму, А |

| 0,5—1,0 | 1,6 | 20—30 | 4,0—6,0 | 4,0 | 140-150 |

| 1,0 | 2,0 | 20—30 | 6,0—8,0 | 4,0—5,0 | 160-200 |

| 1,5 | 2,0 | 30—50 | 8,0—12,0 | 5,0 | 210-230 |

| 2,0 | 2,0—3,0 | 40—70 | 12,0—16,0 | 5,0—6,0 | 230-270 |

| 3,0 | 3,0 | 70—120 | 16,0—20,0 | 5,0—6,0 | 240-280 |

| 3,0—4,0 | 3,0 | 90—120 | Більше 20 | 6,0 | 260-300 |

Полярність постійного струму приймають у залежності від марки електрода. Зварювання масивних деталей ведуть або на змінному струмі, або на постійному прямої полярності, вибираючи відповідну марку електрода, тому що на «плюсі» температура на 500—600°С вище, ніж на «мінусі». Зварювання тонкостінних деталей і наплавлення ведуть на струмі зворотної полярності. При газовому зварюванні діаметр прутка чи дроту вибирають зі співвідношення:

мм,

мм,

де b — товщина основного металу, мм.

Зварювальні пальники підбирають з розрахунку витрати ацетилену 100— 120 л/год на 1 мм товщини металу.

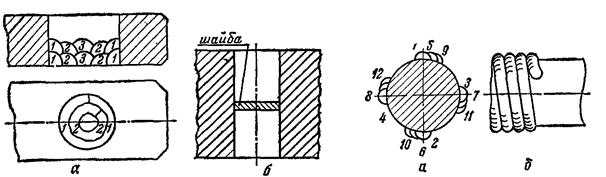

Заварювання отворів електродом можлива при глибині отвору L<1,5d (d-діаметр отвору). Порядок і послідовність заварювання отворів показані на рисунку 5.1а. Якщо глибина отвору більша 1,5d, але не більша 3d, то його можна заварювати з двох сторін, попередньо вклавши в середину сталеву шайбу (рис. 5.1б). Якщо ж L більша 3d, необхідно розсвердлити отвір перед заварюванням.

При зварюванні чи наплавленні внаслідок нерівномірного нагрівання різних ділянок деталі в ній виникають внутрішні напруження, що можуть привести до деформації (жолоблення) деталі чи навіть до утворення тріщин. Уникнути тріщин і зменшити чи уникнути жолоблення можна різними способами. Найкращі результати в цьому відношенні дає попередній підігрів деталі перед зварюванням чи наплавленням з наступним повільним охолодженням. Температура нагрівання залежить від виду термообробки деталі при її виготовленні, але не повинна перевищувати 700°С.

При наплавленні циліндричних поверхонь процес випливає вести чи по гвинтовій лінії, чи уздовж осі деталі, накладаючи валики в порядку, показаному на рисунку 5.2. При заварюванні тріщин, зварюванні смуг (листів) рекомендується вести зварювання короткими ділянками довжиною 40—50 мм, врозкид, починаючи з країв, потім у середині і т.д., бажано з перервами для охолодження. Перед зварюванням чи наплавленням можна задати деталі попередню деформацію у бік, зворотній тому, де варто очікувати жолоблення. У цьому випадку при зварюванні (наплавленні) деталь розпрямиться.

При наплавленні термічно оброблених деталей їх варто поміщати у ванну з водою так, щоб поверхня, яка наплавляється, виступала над рідиною.

|

| ||||