Автоматичне зварювання і наплавлення під шаром флюсу. ?

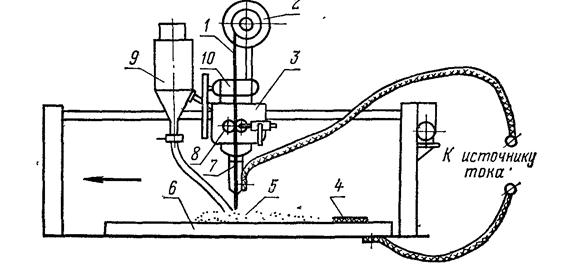

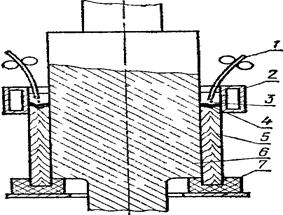

Схема установки для наплавлення під шаром флюсу зображена на рис. 5.6. Електрична дуга горить між кінцем електродного дроту 1 і деталлю 6. Дріт подається в зону наплавлення за допомогою механізму подачі 3. З бункера 9 у зону горіння дуги надходить флюс, де частина його плавиться, утворюючи еластичну оболонку, що захищає розплавлений метал від взаємодії з киснем і азотом повітря. Невикористаний флюс повертається в бункер. Під тиском газів, що виділяються при зварюванні, ця оболонка відтискується, утворюючи газовий міхур, у якому і горить дуга. Після переміщення дуги розплавлений флюс твердне, перетворюючись в жужільну кірку, що потім відокремлюється при легких ударах. Шлак може бути повторно використаний у суміші зі свіжим флюсом.

Шар флюсу в сипучому стані покриває зону горіння дуги і створює тиск на розплавлений метал, завдяки чому відбувається гарне формування шару наплавленого металу.

Рисунок 5.6 - Схема автоматичного зварювання (наплавлення) під шаром флюсу: 1 — електродний дріт, 2 — касета з дротом, 3 — механізм подачі, 4 - жужільна кірка, 5 - шар флюсу, 6 - деталь, 7 - наконечник, 8 – ролики для протягування механізму подачі, 9 - бункер із флюсом, 10 - електродвигун

Устаткування для автоматичного наплавлення включає зварювальну головку, джерело живлення, токарний чи спеціальний верстат і апаратну шухляду.

Найбільше поширення одержали наступні автомати (головки): А-580М, типу АБС, АДС-1000-3, А-874Н і ін. Для напівавтоматичного зварювання застосовують шлангові напівавтомати ПШ-5, ПШ-54, ПДШМ-500. Як джерела живлення використовують зварювальні перетворювачі ПСО-500, ПСУ-500, зварювальні трансформатори типу ТСД-500 і ТСД-1000, зварювальні випрямлячі ВСС-400, ВКСМ-500, У КСМ-1000 і ін. Наплавлення на постійному струмі ведуться на зворотній полярності. Наплавлення під флюсом проводиться при напрузі 26—36 В, щільність струму значно більша, ніж при ручному зварюванні,— до 50—100 А/мм2 перетину електрода. Швидкість наплавлення, тобто швидкість переміщення електрода щодо деталі чи навпаки, буває звичайно в межах 12—45 м/год, а швидкість подачі дроту — 80—120 м/год (до 300 м/год). Товщина наплавленого шару регулюється зміною діаметра і швидкості подачі електрода кроку наплавлення. Звичайно крок наплавлення приймається рівним 3—12 мм, кожен валик повинний перекривати попередній на 1/2—1/3 його ширини.

Виліт електрода з мундштука встановлюють у межах 10— 25 мм, крім того, для одержання гарної якості шва він повинний бути зміщений від зеніту убік, протилежний напрямку обертання деталі на 5—20 мм (у залежності від діаметра деталі, сили струму і т.п.).

Як електродний матеріал при наплавленні під флюсом можуть застосовуватися: зварювальні (наплавочні) дроти діаметром від 1,6 до 3,0 мм — вуглецеві і леговані (див. вище), порошкові дроти (наприклад, ПП-ЗХ2В8, ПП-4Х2ВФ і ін.) і порошкові стрічки, заповнені феросплавами, твердими сплавами й іншими компонентами.

Флюси, застосовувані при зварюванні і наплавленні, підрозділяються за способом приготування на два основних види: плавлені і керамічні.

Плавлені флюси одержують сплавленням компонентів. У своєму складі вони мають в основному стабілізуючі, шлако- і газоутворювальні елементи, але не містять легувальних елементів і, отже, не можуть додати високу твердість наплавленому шару. Найбільше поширення одержали флюси марок АН-348А, ОСЦ-45 і АН-60, які застосовують для зварювання і наплавлення вуглецевими і низьколегованими дротами чи стрічками як суцільними, так і порошковими. До складу цих флюсів входять: окис кремнію (SiО2), окис алюмінію (Аl2O3), окис марганцю (МnО), окис магнію (МgO), окис заліза (FеО), фтористий кальцій (СаF3) і інші компоненти.

Керамічні флюси містять, крім компонентів, подібних до компонентів плавлених флюсів, легувальні добавки (звичайно у вигляді феросплавів — ферохром, феромарганець і ін.) для одержання наплавленого шару з потрібними властивостями. Наплавлення ведуть низьковуглецевими дротами без термообробки наплавленого шару.

Усі компоненти керамічного флюсу подрібнюють, ретельно перемішують і замішують на рідкому склі. Отриману пасту гранулюють у зерна, які потім просушують у прожарюють.

В даний час широко використовуються керамічні флюси АНК-18 і АНК-19, до складу яких входять хром і марганець. За відсутності потрібних керамічних флюсів можна виготовити власними силами флюс-суміш, наприклад додаючи в плавлений флюс АН-348А чавунну стружку, або сріблястий графіт (4—6%), чи феросплави (наприклад, ферохром 2%).

Наплавлений шар потрібного хімічного складу і з заданими властивостями (твердість, зносостійкість) можна також одержати, застосовуючи електродний дріт (стрічку) відповідної марки (хім. склад), з наступною термообробкою наплавленого шару чи ведучи наплавлення порошковим дротом (стрічкою) з необхідним наповненням. В останньому випадку термообробка наплавленого шару може не проводитися.

Як спосіб відновлення деталей зварюванням і наплавленням під шаром флюсу мають ряд достоїнств: висока продуктивність і стабільність процесу; гарна якість наплавленого шару (однорідність, щільність, рівномірність); гарне сплавлення шару з основним металом; можливість одержання шарів значної товщини до 6—8 мм і більш); великі можливості одержання наплавленого шару з заданим хімічним складом і властивостями.

Разом з тим наплавлення під шаром флюсу має і ряд недоліків: швидке і глибоке нагрівання веде до зміни фізико-механічних властивостей і до деформації деталей, особливо деталей малого перерізу; необхідність і труднощі (особливо при наплавленні) відокремлення жужільної кірки; труднощі втримання флюсу і ванни розплавленого металу на поверхні деталей малого діаметра меншого 50—60 мм), неможливість одержання шару малої товщини (менш 1,5—2,0 мм).

У зв'язку зі сказаним наплавлення під шаром флюсу застосовують головним чином для відновлення деталей великих габаритів і перерізів, що мають значний знос (деталі ходової частини тракторів, осі і вали великого діаметра і т.д.).

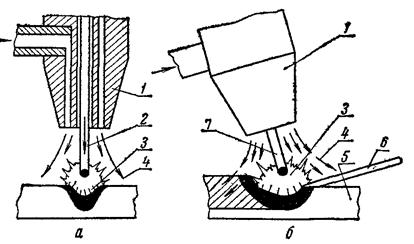

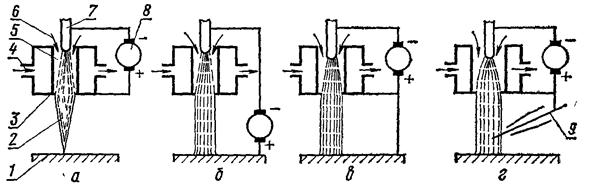

5.5.2 Зварювання і наплавлення в середовищі захисних газів. Схеми процесу електричного зварювання чи наплавлення в середовищі захисного газу показані на рис. 5.7. У зону горіння дуги під невеликим тиском подається газ, що витісняє повітря з цієї зони і захищає розплавлений метал від впливу кисню й азоту повітря.

Рисунок 5.7 - Схема способів заварювання (наплавлення) в середовищі захисних газів

Зварювання і наплавлення в середовищі захисних газів можна вести як плавким (рис. 5.7а) так і неплавким (рис. 5.7б) електродом. В останньому випадку дуга горить між деталлю й електродом (звичайно вольфрамовим), а матеріал для присадки вводиться в зону дуги окремо. Неплавкі електроди широко застосовуються при зварюванні деталей з алюмінію і його сплавів.

Як захисні гази застосовують аргон, гелій (для зварювання всіх металів), азот (для зварювання міді і її сплавів), вуглекислий газ, водяна пара (для зварювання сталі і чавуну), а також суміші газів.

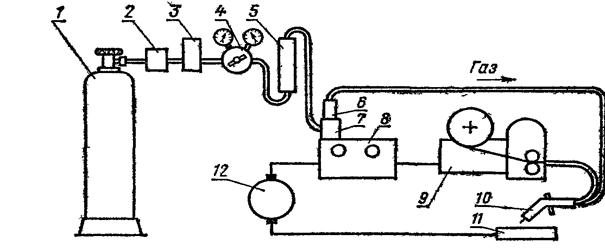

Наплавлення в середовищі вуглекислого газу. Схема установки показана на рис. 5.8. Установка має газову апаратуру, механізм подачі дроту і джерело живлення струмом.

Газова апаратура встановлюється на балоні з газом 1 і складається з таких основних пристроїв. Електричного підігрівника газу 8, газового редуктора 4, осушувача 2 і ін.

Робочий тиск газу 0,05—0,2 МПа, витрата газу при наплавленні 10—16 л/хв.

Для живлення установки постійним струмом застосовують джерела струму з твердою характеристикою, перетворювачі ПСГ-500, ПСУ-500, селенові випрямлячі ВСС-300 і ін. Робоча напруга при зварюванні тонколистових конструкцій і наплавленню зношених деталей невеликого діаметра знаходиться в межах 17—22 В при діаметрі дроту 0,5—1,2 мм, і в межах 28—32 В при діаметрі дроту 2,0—2,5 мм. Щільність струму 150—200 А на 1 мм2 перерізу електрода.

Зі збільшенням перерізу деталі застосовують більший діаметр електродного дроту і більший виліт електрода з пальника (від 10 до 30 мм). Зсув електрода від зеніту при наплавленні циліндричних деталей 3—8 мм.

Швидкість наплавлення до 80— 100 м/год, швидкість подачі дроту залежить від його діаметра, наприклад для дроту діаметром 0,8—1,0 мм швидкість подачі буде 160—200 м/год.

Для зварювання і наплавлення в середовищі вуглекислого газу застосовуються напівавтоматичні й автоматичні установки, наприклад А-547Р, А-537, АДПГ-500 і ін. Для цієї мети можуть бути пристосовані й автомати, призначені для зварювання під шаром флюсу. При наплавленні (зварюванні) використовують дроти з підвищеним вмістом марганцю і кремнію, що є розкислювачами, наприклад дроту Св-08ГС, Св-08М2С, Св-12ГС, Св-18ХГС і ін.

|

Рисунок 5.8 – Схема установки для напівавтоматичного зварювання або наплавлення в середовищі вуглекислого газу: 1— балон з вуглекислотою, 2 — осушувач, 3 — підігрівник, 4 — редуктор, 5 – витратомір, 6, — регулятор тиску газу, 7 — електромагнітний клапан, 8 — апаратна шухляда, 9 — механізм подачі дроту, 10 — пальник, 11 – відновлювана деталь, 12 – джерело струму

|

5.5.3 Наплавлення сталевих і чавунних деталей у захисному середовищі водяної пари. Водяний пар одержують у пароутворювачах (рис.5.9). Нижній бак 1 і верхній бак 3 з’єднуються між собою двома трубами 2. Вода заливається до верхнього краю труб 2. Робоча кількість води 20 л. Пластина 7 і бічна стінка бака, до яких підводиться електричний струм, утворять електрокип’ятильник, за допомогою якого одержують пару. Пара подається через паропровід 4 з вентилем. Робочий тиск (близько 0,005 МПа) підтримується автоматично, тому що при збільшенні тиску вода починає витіснятися з нижнього бака у верхній. При зниженні рівня води в нижньому баці зменшується робоча поверхня пластин кип'ятильника і, отже, зменшується кількість і тиск одержуваної пари. При цьому вода знову переходить у нижній бак і т.д. Про тиск судять по довжині видимого струменя пари, що повинна бути при наплавленні рівною 80—200 мм. Пару бажано перед подачею в пальник підігріти до температури 150°С, пропускаючи її через підігрівник з електричним нагрівальним елементом (спіраллю). Наплавлення ведеться при напрузі 24—28 В. Зварювання і наплавлення в середовищі захисних газів має ряд переваг: висока продуктивність, що не поступається зварюванню чи наплавленню під шаром флюсу; наплавлення можна вести в будь-якому просторовому положенні; відсутність жужільної кірки спрощує ведення процесу; наплавлення ведеться при малому нагріванні деталі, тому можна робити зварювання і наплавлення тонкостінних і з малими перерізами деталей; можна одержувати наплавлені шари невеликої товщини.

Рисунок 5.9 – Схема дії установки безперервного пароутворення

До недоліків цього виду зварювання і наплавлення варто віднести обмежену можливість одержання твердих і зносостійких наплавлених шарів.

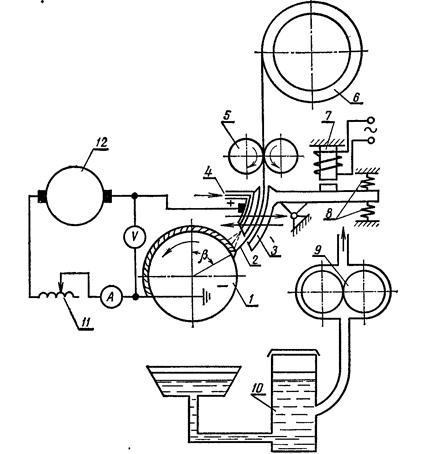

5.5.4 Вібродугове наплавлення.Цей процес відрізняється від розглянутих вище способів механізованого зварювання і наплавлення тим, що при цьому способі наплавлення кінець електрода робить коливальні рухи в площині, перпендикулярній до поверхні, що наплавляється, а також і тим, що наплавлений шар охолоджується. Схема установки для вібродугового наплавлення показана на рис. 5.10.

Наплавна головка встановлюється на супорт токарного верстата і переміщається з ним уздовж деталі, а деталь для наплавлення встановлюється в центрах верстата і обертається.

Головка для вібродугового наплавлення, крім звичайного механізму подачі дроту, має вібратор 7, що надає коливальний рух хоботку мундштука 3. У такому вібраторі встановлений електромагніт, через обмотки якого пропускається змінний струм, унаслідок чого пластина (якір), зв'язана з хоботком (наконечником) головки, то притягається до електромагніта, то відходить від нього (цьому сприяють пружини 8), і в такий спосіб наконечник з електродним дротом одержує коливальний рух. Частота коливань дорівнює частоті зміни напрямку струму (100 разів у секунду) а розмах складає 1,5—2,5 мм. Випускаються наплавні головки з механічним вібратором (ОКС-12-62М, ОКС-65-69), де коливальний рух наконечника головки створюється кулачковим чи ексцентриковим приводом.

Установка для вібродугового наплавлення має резервуар для охолоджувальної рідини (звичайно 3—5%-ный розчин кальцинованої соди у воді) і насос для її подачі. Невелика кількість рідини (до 0,3 л/хв) подається безпосередньо в зону горіння дуги, одночасно охолоджуючи мундштук наконечника, інша частина рідини (2—2,5 л/хв) направляється на наплавлений шар на деякій віддалі від зони горіння. В електричний ланцюг послідовно з джерелом живлення, деталлю й електродом включається дросель 11, (котушка індуктивності), що представляє собою залізний сердечник з обмоткою. Наплавлення ведеться звичайно на постійному струмі зворотної полярності при напрузі 16—24 В (найчастіше 18—22 В). Завдяки створюваному вібратором коливальному русі кінець електрода то наближається до деталі і торкається її, то відходить від неї. При торканні настає період короткого замикання, при цьому напруга в ланцюзі падає майже до нуля, а струм значно зростає. Кінець електрода розігрівається. При відході електрода від деталі величина струму знижується, що змінює магнітне поле і створює в ланцюзі електрорушійну силу самоіндукції, завдяки чому напруга між електродом і деталлю підвищується до 28—30 В і виникає дуговий розряд — настає період дугового розряду. Під час розряду на деталі створюється зварювальна ванна, електрод плавиться, і краплі розплавленого металу переносяться на деталь. При подальшому відході електрода від

Рисунок 5.10 – Схема установки для автоматичного вібродугового наплавлення: 1 – деталь для наплавлення; 2 – електрод; 3 – вібруючий мундштук, 4 – канал для подачі охолодної рідини; 5 – ролик механізму подачі; 6 – касета для дроту, 7 – вібратор; 8 – пружини; 9 – насос; 10 – фільтр-відстійник; 11 – дросель; 12 – генератор

деталі дуга може перерватися і наступить період холостого ходу, що буде тривати до наступного короткого замикання. При певному поєднанні величин напруги, індуктивності й інших складових процесу дуга може не перериватися до наступного короткого замикання, і холостого ходу не буде.

Наплавлений валик інтенсивно охолоджується за рахунок тепловідводу в деталь і охолодну рідину й загартовується. Наступний валик наплавленого металу, частково розплавляючи попередній, створює зону відпалу. Це приводить до того, що наплавлений шар виходить неоднорідним за структурою і твердістю.

Інтенсивне охолодження приводить до виникнення напруженого стану самого шару і розвитку тріщин у наплавленому металі. Усе це знижує втомну міцність деталей. Однак якість наплавленого шару залежить від режиму наплавлення і матеріалу електродного дроту.

Крок наплавлення залежить від діаметра застосовуваного електродного дроту і приймається рівним: S=(1,0—1,5) dел мм/об.

Діаметр електродного дроту може бути від 1,2 до 3,0 мм, але найбільш часто вживають дріт діаметром 1,6—2,2 мм.

Швидкість подачі електродного дроту береться в межах від 0,75 до 3,5 м/хв, найчастіше 1,5—2,5 м/хв.

Індуктивність для ланцюга вібродугової установки, що працює на постійному струмі, звичайно складає 300—400 мкг, що приблизно відповідає 8—12 виткам дроселя типу РСТЭ-24 чи РСТЭ-32 при зазорі між залізом 0—3 мм.

Як електродний матеріал при вібродуговому наплавленні застосовують зварювальні і наплавні дроти, вуглецеві і леговані. Можна використовувати також сталеву стрічку.

Як захисне середовище можуть також застосовуватися захисні гази (у тому числі водяна пара) і флюси.

Як джерело живлення застосовуються зварювальні перетворювачі (ПСГ-500, ПСУ-500), випрямлячі, а також низьковольтні генератори типу АНД-500/1000.

На ремонтних підприємствах сільського господарства найбільше поширення одержали головки для вібродугового наплавлення ОКС-1252 і ОКС-6569 з механічним вібратором. Останнім часом починають широко використовувати вібродугові головки ГВНД-72 для двоелектродного наплавлення.

Двоелектродне наплавлення на 60—80% продуктивніше одноелектродного і дозволяє одержати наплавлений шар більш високої якості.

Відновлення зношених деталей вібродуговим наплавленням має ряд переваг перед іншими способами відновлення. Низька напруга, при якій йде процес, і його переривчастий характер дозволяють вести наплавлення при малій глибині прогріву деталі, практично без її деформації. Цьому ж сприяє інтенсивне охолодження. Поєднуючи процес наплавлення і загартування шару, можна одержувати шари малої товщини — від 0,5 до 2,5 мм. Усе це робить даний спосіб наплавлення особливо зручним при відновленні деталей малого діаметра.

Однак поява внутрішніх напружень у наплавленому шарі і можливість утворення мікротріщин приводять до зниження втомної міцності деталі, що обмежує область застосування вібродугового наплавлення для деталей, що працюють в умовах важких, знакозмінних і ударних навантажень.

Для підвищення якості наплавленого шару застосовують статичне чи динамічне зміцнення його в гарячому стані.

|

5.5.5 Електрошлакове зварювання і наплавлення.Схема електрошлакового наплавлення показана на рисунку 5.11. На наплавлювану деталь 6 встановлюють охолоджувану форму-кокіль (повзун) 2. Зазор між деталлю і кокілем визначає товщину наплавлюваного шару. На початку процесу кокіль знаходиться внизу на спеціальній підкладці 7 (металевій чи графітовій). У кільцевий зазор насипають флюс і починають подачу електродів у вигляді дроту, стрічки і т.п. Спочатку між електродами і підкладкою збуджується електрична дуга, що розплавляє електроди і шлак, поки не утвориться розплавлена жужільна ванна глибиною 30—40 мм. При відносно малих обсягах початкової зварювальної ванни доцільно першу порцію рідкого металу одержувати в тиглі. Надалі дуга гасне і флюс підтримується в розплавленому стані теплом, що виділяється при проходженні струму через нього. При цьому флюс нагрівається до температури більше 2000°С, що й обумовлює плавлення поверхневого шару деталі і металу електродів. В міру заповнення форми-кокілю розплавленим металом повзун переміщається вгору по деталі. У результаті тепловідводу в деталь і мідну форму розплавлений метал охолоджується і твердне.

Рисунок 5.11 – Схема електрошлакового наплавлення циліндричної поверхні: 1 — електрод; 2 — мідний охолоджуваний повзун; 3 — ванна розплавленого шлаку; 4 — металічна ванна; 5 — наплавлений метал; 6 — деталь, що наплавляється; 7 — графітова підкладка

Електрошлакове наплавлення є високопродуктивним процесом. Наплавлений шар виходить рівний, хорошої якості і будь-якого бажаного хімічного складу. До недоліків способу варто віднести складність його виконання і дороге устаткування. Цей спосіб застосовується тільки на спеціалізованих підприємствах в основному для наплавлення шарів великої товщини на великогабаритні деталі (опорні котки тракторів і ін.).

5.5.6 Плазмове наплавлення і різання металів.Плазмою називають високотемпературний сильно іонізований газ, тобто газ, що містить велику кількість заряджених часток. Плазма створюється пропусканням газу через дуговий розряд у вузькому каналі, діаметр якого дорівнює приблизно діаметру стовпа дуги. Проходячи через струмінь дугового розряду, газ сильно іонізується, утворює плазмовий струмінь з високою концентрацією енергії.

Плазмовий струмінь одержують у пристрої, що називають плазмовим пальником. Схема плазмового пальника і різні схеми утворення плазми показані на рисунку 5.12. У плазмовому пальнику до негативного полюса джерела постійного струму підключається вольфрамовий електрод, що не плавиться, 7 (катод), а до позитивного - кільцевий, охолоджуваний водою порожнистий електрод (сопло) 3, що виготовляється звичайно з міді чи її сплавів, або деталь. Струмінь плазмоутворювального газу 6 пропускається через кільцевий зазор між електродами.

Рисунок 5.12 – Можливі схеми ведення плазмового наплавлення і різання металу:

а – дуга горить між електродами; б - дуга горить між неплавким електродом і деталлю; в - дуга горить між електродами і між неплавким електродом і деталлю; г – наплавлення з струмонесучим присадним дротом: 1 – деталь; 2 – плазмовий струмінь; 3 – сопло (електрод); 4 – охолоджувальна рідина; 5 – канал; 6 – газ для утворення плазми; 7 – неплавкий електрод; 8 – джерело струму; 9 – присадний електродний дріт

На схемі, зображеній на рис. 5.12а, дуга горить між електродами. Газ для утворення плазми, що проходить через дугу, виходить у формі факела плазми. При з'єднанні з джерелом струму за схемою, показаною на рисунку 5.12б, дуга горить між електродом і деталлю і газовий потік (плазмовий струмінь) поєднується з дуговим розрядом. При здійсненні процесу за схемою, показаною на рисунку 5.12в, г, горять дві дуги — між електродами і між вольфрамовим електродом (катодом) і деталлю чи електродом, що плавиться. Температура плазмового струменя дуже висока — до 15 000—18 000 °С і вища.

У якості газу для утворення плазми застосовують аргон, гелій, азот, водень і інші, найчастіше аргон.

У якості матеріалів для присадки при плазмовому наплавленні застосовують дріт, прутки і металеві порошки. Порошки для присадки можуть вдуватися в дугу, подаватися окремо або заздалегідь наноситися на поверхню, на якій виконується наплавлення. Зразковий режим наплавлення: сила струму 120—200 А, напруга холостого ходу 120—160 В, робоча напруга 40—60В, витрата газу для утворення плазми 1,5— 2,5 л/хв, відстань від пальника до деталі 10—20 мм. Схеми, показані на рис. 5.12а, б і в, застосовують також при різанні металів, прошиванні отворів і т.п.

Переваги процесу: гарне зчеплення наплавленого шару з основним металом, малі припуски на наступну обробку, гарна якість наплавленого шару.

До недоліків варто віднести відносно високу вартість устаткування, витрати газу для утворення плазми, низьку продуктивність і великий термічний вплив на деталь.

Відновлення деталей заливанням рідким металом здійснюється в спеціальних формах. Зношену деталь ретельно очищають від бруду, оливи, іржі, покривають шаром спеціального флюсу (1—2 мм) і сушать. Після цього деталь нагрівають струмами високої частоти (ТВЧ) і поміщають у металеву форму (кокіль), також нагріту до температури 200—250° С. Через ливник форми заливають розплавлений чавун чи сталь. Розплавлений метал заповнює проміжок між стінкою форми і поверхнею зношеної деталі, розм'якшує поверхню деталі, проникає (дифундує) у неї й у такий спосіб з'єднується з нею. Цей спосіб значно продуктивніший автоматичного наплавлення, має більш низьку вартість, дозволяє відновлювати деталі з великим і нерівномірним зносом. Наплавлена поверхня виходить рівною і з мінімальним припуском на механічну обробку чи зовсім не вимагає її. Недолік цього способу — необхідність використання складного устаткування (ливарного, заливальних установок, спеціальних форм і т.д.), тому спосіб відновлення заливанням металом застосовують на спеціалізованих підприємствах з великою програмою, що мають ливарні цехи чи установки. Цим способом відновлюють масивні деталі, в основному деталі ходової частини тракторів (котки, ланки гусениць і ін.).

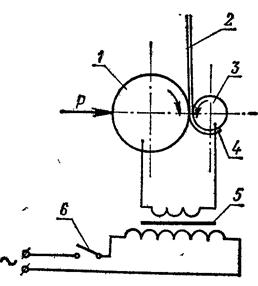

5.5.7. Електроконтактне наплавлення.Останнім часом для наплавлення застосовують електроконтактні процеси, при яких метал для присадки розплавляється тільки частково в місці зіткнення (контакту) з поверхнею деталі. Принципова схема електроконтактного наплавлення приведена на рисунку 5.13. Струм великої сили (від 400 до 1200 А і більше) від зварювального трансформатора 5 подається на деталь і на дріт для присадки (стрічку) 2 через притискний ролик. Завдяки наявності спеціального пристрою для переривання, струм подається короткочасними імпульсами, що викликають розігрів дроту для присадки (стрічки) і деталі в місці контакту, розплавлювання їх найтонших поверхневих шарів і зварювання. Цьому сприяє також і ролик 1, що, притискаючи дріт (стрічку) до деталі, пластично деформує її і формує валик.

Рисунок 5.13 – Схема електроконтактного наплавлення: Р – притискне зусилля; 1 – притискний ролик; 2 – дріт чи стрічка для присадки ; 3 – деталь для наплавлення; 4 – наплавлений шар; 5 – трансформатор; 6 – переривач

Деталь обертається з такою коловою швидкістю, при якій зварювальні точки від кожного імпульсу перекривають одна одну. Оскільки притискний ролик переміщується уздовж деталі, то дріт для присадки (стрічка) приварюється послідовно до всієї нарощуваної поверхні деталі.

Продуктивність при електроконтактному наплавленні дуже висока - 100¸1150 см2/хв. Товщина нарощуваного шару до 1,5 мм. Зварювання проходить при незначній глибині проплавлення і теплового впливу на деталь (не більш 0,3 мм) — у цьому полягає основна перевага даного способу.

До недоліків варто віднести обмеженість товщини наплавленого шару і складність установки. Даний спосіб застосовується на спеціалізованих підприємствах.

5.5.8 Електроконтактне напікання металевих порошків.Схема процесу показана на рисунку 5.14. Напруга від понижувального трансформатора 6 подається на деталь, що обертається в центрах чи патроні верстата, і на притискний ролик. У зазор між роликом і деталлю подається металевий порошок, наприклад залізні порошки ПЖ-3, ПЖ-5. Відразу після початку подачі порошку ролик 2 за допомогою пневмоциліндра 1 притискається до деталі з зусиллям 0,75—1,2 кН на сантиметр ширини ролика. Порошок, що безупинно подається до місця контакту ролика з деталлю, прокочується між ними. Після притискання ролика до деталі через нього, шар порошку і деталь проходить струм. Процес протікає при напрузі струму 0,7—1,2 В, але величина струму велика,— 2500—3500 А на сантиметр ширини ролика.

Рисунок 5.14 – Схема процесу ектроконтактного напікання металевих порошків: Р — притискне зусилля; 1 – пневмоциліндр; 2 – притискний ролик; 3 – металевий порошок; 4 – відновлювана деталь; 5 – напечений шар; 6 – трансформатор

Під дією струму металевий порошок і поверхневий шар деталі нагріваються до температури 1000—1300°С. Розпечені частки порошку спікаються між собою і, проникають в розпечений поверхневий шар деталі, спікаються з нею. При досить великій потужності джерела струму (трансформатора) ширина шару може доходити до 30—35 мм, що дозволяє в ряді випадків проводити напікання на всю ширину деталі. Товщина шару за один прохід залежить від діаметрів притискного ролика і деталі, і коливається в межах від 0,3 до 1,5 мм. Напікання може проводитися в кілька шарів із проміжним зачищенням кожного шару. Швидкість напікання 0,17—0,25 м/хв.

Напечений шар має невисоку твердість, але може піддаватися загартуванню (при відповідному хімічному складі порошку). Однак навіть незагартований шар має високу зносостійкість внаслідок його досить високої мікро пористості (до 30%) і, отже, високої здатності до утримання мастила.

Перевагами процесу є: висока продуктивність, мале нагрівання деталі і, отже, мала глибина теплового впливу, висока зносостійкість напеченого шару.

Недоліки — обмежена товщина шару, що напікається, складність механізації і дозування подачі металевого порошку.

5.5.8 Зварювання тертям. Одна з деталей, що зварюються, закріплюється в патроні верстата і приводиться в обертання, а друга деталь установлена нерухомо, але притискається до першої з визначеним зусиллям. Під дією сил тертя відбувається розігрів деталей, що зварюються, у місці їхнього контакту. Коли температура деталей досягне 1100— 1300° С, миттєво припиняють обертання і проводять осадження однієї з деталей додатковим осьовим зусиллям. При цьому відбувається зварювання деталей, частина металу видавлюється з зони зварювання й утворює валик навколо місця зварювання.

Питомий тиск при нагріванні коливається в межах 10—80 МПа у залежності від матеріалу деталі, а тиск при осаді приблизно у два рази більший. Швидкість обертання деталі вибирається в залежності від її діаметра і матеріалу.

Зварювання тертям може здійснюватися на токарних верстатах, але промисловість випускає спеціальні машини-напівавтомати для цього виду зварювання (МСТ-23, МСТ-35 і ін.) і спеціальні автомати (МСТА-2, МСТА-31 і ін.).

Зварювання тертям застосовується для зварювання валиків, трубчастих деталей, наприклад, приварювання хвостовика до свердла, мітчиків тощо.

Переваги зварювання тертям — хороша якість звареного з'єднання, мале споживання потужності, простота механізації й автоматизації процесу й ін. Недолік — обмеженість форми і розмірів деталей, що зварюються.