Загальні відомості

При розробці технологічних процесів складання найчастіше доводитися вирішувати такі задачі:

встановлення послідовності з'єднання деталей і складальних одиниць виробу та розробка схем загального і вузлового складання виробу, розробка маршрутних технологічних процесів складання [7];

виявлення розмірних ланцюгів і вибір методів їх розрахунку та досягнення точності замикаючої ланки [2,3].

Точність замикаючої ланки при складанні може бути досягнута методами повної, неповної чи групової взаємозамінності, припасування, регулювання із застосуванням компенсаторів.

Вибір методу досягнення точності замикаючої ланки залежить від величини її допуску і від числа складових ланок розмірного ланцюга, при цьому беруть до уваги також реальні виробничі можливості по забезпеченню точності розмірів складових ланок і забезпеченню відповідного рівня організації складальних робіт.

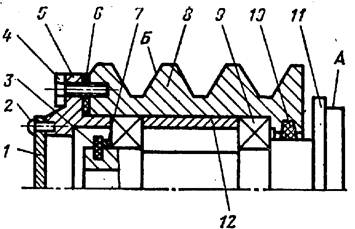

Розглянемо на прикладі складальної одиниці, зображеної на рис. 1.1, порядок розробки технологічної схеми складання і маршрутний технологічний процес складання.

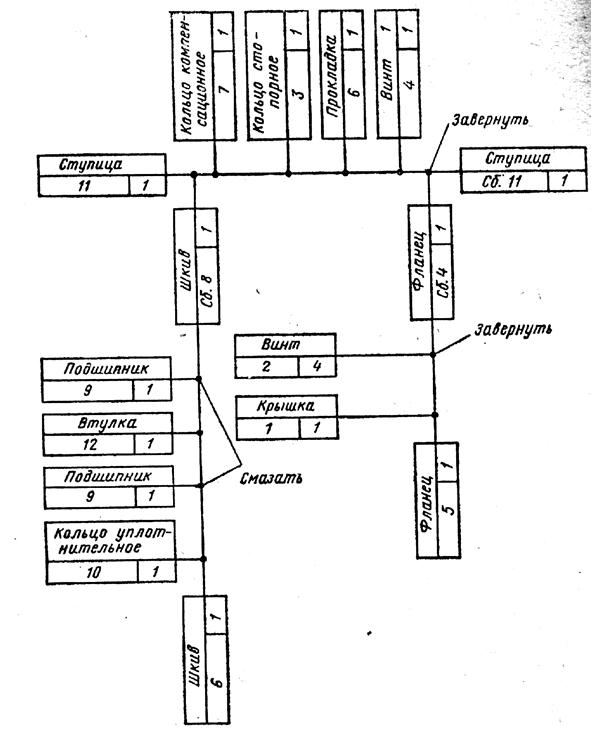

Технологічна схема складання - графічне зображення порядку комплектування (послідовності складання) виробу і складальних одиниць. На таких схемах кожен елемент виробу позначений прямокутником, у якому вказують найменування елемента, його номер (див. позиції на рис. 1.1) і їхня кількість (рис. 1.2). Розробка технологічної схеми складання починається з визначення базової деталі (чи складальної одиниці) і розподілу виробу на складальні одиниці і деталі. За базову приймають деталь з якої, послідовно приєднуючи інші деталі та складальні одиниці, отримують вузол. Від прямокутника з зображенням базового елемента до прямокутника, що зображує готовий виріб (чи складальну одиницю), проводиться горизонтальна лінія. Над нею розташовують у порядку послідовності складання прямокутники, що умовно позначають деталі, а нижче-прямокутники, що умовно зображують складальні одиниці. Для кожної складальної одиниці (першого, другого і більш високого порядків) можуть бути побудовані аналогічні схеми [12].

Рисунок 1.1 - Ескіз маточини: 1 - кришка; 2 - гвинт (4 шт.); 3 - кільце стопорне; 4 - гвинт (4 шт.); 5 - фланець; 6 - прокладка; 7 - кільце компенсаційне; 8 – шків; 9 - підшипник (2 шт.); 10 - кільце ущільнювальне;11-маточина; 12 - втулка

Технологічна схема складання є основою для проектування технологічного процесу складання. Після розробки схем складання встановлюють склад необхідних складальних регулювальних, приганяльних, підготовчих і складальних робіт і визначають зміст технологічних операцій і переходів, роблять нормування складальних робіт.

Маршрутний технологічний процес складання маточини представлений у табл. 1.1.

|

|

Рисунок 1.2 - Технологічна схема складання маточини

2.4. Порядок виконання роботи

1.4.1. Вивчити креслення заданого вузла.

1.4.2. Вибрати базову деталь.

1.4.3. Виділити складальні одиниці першого порядку, які безпосередньо входять у вузол.

1.4.4. Виділити складальні одиниці другого порядку, які безпосередньо входять у складальні одиниці першого порядку і так далі.

1.4.5. Розробити технологічну схему складання вузла.

1.4.6. Розробити маршрутний технологічний процес складання.

1.4.7. Оформити звіт.

Таблиця 1.1. - Маршрутний технологічний процес складання маточини

| № операції | Назва операції | Зміст операції (по переходах) |

| Складання шківа (ск. 8) | 1. Закріпити шків (дет. 5) у пристосуванні. 2. Установити ущільнювальне кільце (дет. 10). 3. Змастити і встановити підшипник (дет. 9). 4. Протерти і встановити втулку (дет. 12). 5. Змастити і встановити підшипник (дет. 9). | |

| Установка шківа, (ск. 8) | 1. Закріпити маточину (дет. 11) у пристосуванні. 2. Установити шків (ск. 8) на маточину (дет. 11). 3. Протерти і встановити кільце компенсаційне (дет. 7). 4. Установити кільце стопорне (дет. 3). 5. Установити прокладку (дет. 6). | |

| Складання фланця, (ск. 4) | 1. Закріпити фланець (дет. 5) в пристосуванні. 2. Установити кришку (дет. 1). 3. Закріпити кришку (дет. 1) гвинтами (дет. 2). | |

| Установка фланця, (ск. 4) | 1. Установити фланець (ск. 5). 2. Закріпити фланець (ск. 5) гвинтами (дет. 4). | |

| Контрольна | 1. Перевірити легкість обертання шківа. 2. Перевірити биття поверхні А щодо поверхні Б. |