РТК на базі машини лиття під тиском

Широко застосовується, оскільки воно замовлено однотипністю конструкції МЛТ, а також можливістю їх поєднання із засобами автоматизації.

До складу ОТО входить: роздаткова електропіч, установка для охолодження відливок, МЛТ, прес для обробки ливарної системи.

Технологічний процес:

1.Змащення прес-форми і прес поршня МЛТ

2.Рухома і нерухома половини прес-форми з’єднуються і скріплюються механізмом заперття

3.З видаткової печі заливається доза розплавленого металу.

4. Прес поршень витісняє рідкий метал у форму

5. Прес форма розкривається і спеціальними штирями виштовхується відливка

6. Відливка надалі переноситься в установку для охолодження.

7. Відливка переноситься на оброблюваний прес для відділення ливарної системи.

8. Після відправки відливки в тару або на конвеєр, вона очищується від залишків згорілого змащувального матеріалу струменем стисненого повітря.

8. Після відправки відливки в тару або на конвеєр, вона очищується від залишків згорілого змащувального матеріалу струменем стисненого повітря.

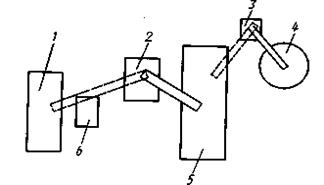

Рис.18.3 РТК лиття під тиском

1- оброблювальний прес

2- маніпулятор для знімання відливок

3- маніпулятор-заливальник з автоматичним дозатором металу

4- видаткова піч

5- МЛТ

6- Ванна для охолодження відливок

Для обслуговування таких МЛТ потрібен персонал, який неперервно контролює відливки і форми. Рідкий метал захоплюється механічною ливарною ложкою і підводиться до завантажувального отвору камери пресування, потім ложка повертається і рідкий метал стікає в камеру пресування.

Вимоги контролю:

1 Контроль якості очистки прес-форми від залишків змащувального матеріалу;

2 Стабільності складу розплавленого металу і температури;

3 Контроль відливок (візуального або за допомогою систем технічного зору, що оцінюють форму і габаритні розміри деталі)

4 Надійне виштовхування відливок і прес-форми

5 Захист порохонь відливок, які не будуть підлягати обробці.

У ливарному виробництві для очистки відливок від ливникових елементів використовують барабани, які можуть включені РТК, пісково- або дробоструйні маніпулятори.

3. Дуже часто в ливарних цехах декілька користувачів обслуговуються одним транспортуючим засобом, при цьому в більшості випадків рівномірної подачі робочих позицій забезпечити не вдається, так як матеріали, що використовуються подаються періодично – порціями. Витрата матеріалів також міняється в залежності від темпу роботи ливарного обладнання.

На протязі зміни в деякі моменти можливий розхід матеріалів вищий ніж їх поступлення, що призводить до збоїв в роботі. Крім того, нерівномірна подача матеріалів обумовлює необхідність збільшення потужності транспортних засобів, щоб компенсуючи простой обладнання, забезпечити передачу необхідної кількості об’єктів транспортування за менший час.

В ливарних цехах масового і крупносерійного виробництва процес одержання відливок, виготовлення форм, їх зборки, заливки і вибивання організовується по принципу неперервного потоку і здійснення технологічний операцій в незмінній послідовності.

Обладнання і робочі місця розміщуються в порядку операцій з розділенням на позиції, з’єднані транспортними засобами.

Переміщення ливарних форм в автоматичних лініях забезпечується крановим обладнанням, візками чи роликовими конвеєрами. Найбільш використовуються горизонтально-замкнуті ливарні конвеєри з неперервним рухом. Вони являють собою ряд візків, які неперервно рухаються по рейках з допомогою тягового замкнутого ланцюга (зі швидкістю 2..10 м/с).

Форми можна збирати на самому конвеєрі чи поряд на роликових конвеєрах.

Заливка форм рідким металом виконується на візках, що рухаються з ковшів. Залиті форми проходять через охолоджувальний кожух і попадають на дільницю вибивки. Тут форми знімаються з конвеєра і вибиваються на спеціальній решітці. Відпрацьована суміш передається в центральне відділення, після чого переробляється і передається в бункери над формовочними машинами. Для автоматичних ліній,. з жорстким зв’язком, коли транспортний засіб діє в неперервному режимі, простій одної позиції викликає зупинку всієї лінії. Гнучкі лінії складаються з окремих ланок, які можуть функцію вати незалежно одна від одної, що забезпечується не тільки наявністю накопичувачів біля кожного агрегату і резервних позицій у вузьких місцях технологічного процесу, але і гнучкими транспортними засобами, до яких відносяться транспортні роботи.

Лекція №19