Особливості автоматизованого комплексу кування.

При вільному куванні, у зв’язку з нестабільністю параметрів обробки, трудоємність допоміжних операцій можна зменшити шляхом використання маніпулятора з напівавтоматичним керуванням.

Автоматичні кувальні комплекси (АКК) забезпечують виготовлення великих деталей в умовах мало серійного і одиничного виробництва великих машин.

Якщо АКК призначений для виготовлення деталей широкої номенклатури, що відрізняються по масі, то він може бути оснащений двома маніпуляторами різної вантажопідйомності. Використання маніпуляторів меншої вантажопідйомності дозволяє збільшити швидкість переміщення деталей малої маси, зменшити тепловтрати, втрати на нагрів.

По вантажопідйомності маніпулятор рекомендується вибирати, виходячи з його завантаження (%) при роботі з виробами даної номенклатури на основі формули

z –завантаження маніпулятора; Pi - маса злитку чи поковки; ti – час роботи маніпулятора з заготовкою визначеної маси; Pmax – вантажопідйомність маніпулятора; T- загальний час роботи маніпулятора.

Маніпулятор вибирають з умови  %

%

Якщо вантажопідйомність розрахована неправильно ( завелика), то: зменшується швидкість переміщення дрібних заготовок; збільшення витрати тепла заготовки; зростання кількості необхідного тепла печі.

|

|

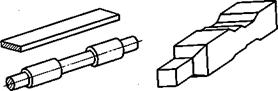

Робота АКК найбільш ефективна при виготовленні поковок простої форми, які одержують в результаті технологічних циклів, що повторюються і які складаються з обробки, кантування і подачі. До таких деталей відносяться тіла обертання: вали гладкі, ступінчасті, колінчасті, кільця гладкі, кільця з шийками, а також плити, стійки.

Приклади поковок

|

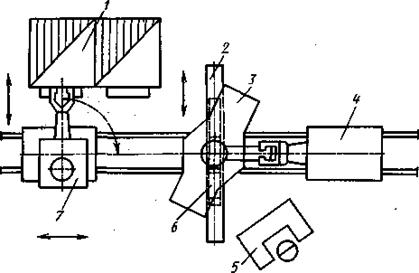

Рис. 20.1 Схема АКК 500/2.5

1) нагрівальні печі;

2) направляючі бойків;

3) гідравлічний прес;

4) кувальний маніпулятор;

5) пульт управління;

6) бойки рухомі;

7) посадочна машина.

Система керування комбінована:

-автоматично здійснюється підйом руки маніпулятора, і переміщення на рейках, поворот ЗП.

-оператором здійснюється затиск заготовки виходячи із завантаження при роботі з виробами даної номенклатури