Расчет механического тормозного привода

На современных автомобилях механический тормозной привод применяется как ручной привод к стояночному тормозу.

В основных тормозных системах механический привод не применяется из-за присущих ему недостатков: конструктивной сложности, неравномерности распределения усилий по тормозным механизмам отдельных колес и сложности эксплуатационных регулировок.

В то же время для вспомогательных тормозных систем (для стояночного ручного тормоза) механический привод пока не имеет себе равных. Здесь доминирующим качеством, определяющим выбор типа привода, является постоянство жесткости привода при длительном торможении на стоянках. Гидравлический или пневматический привод таким качеством не обладает. В этих приводах первоначально заданное тормозное усилие по истечении некоторого времени будет снижаться из-за возможной утечки жидкости (или воздуха).

Между стояночным тормозом и ведущими колесами располагается главная передача, а на некоторых автомобилях – еще бортовые передачи и колесные редукторы. Поэтому расчетный момент трансмиссионного тормоза (М ) будет меньше расчетного момента колесного тормоза (Мτ) в число раз, равное произведению передаточных чисел главной передачи (iг.п), бортовой передачи (iб.п) и колесного редуктора (iк.р).

) будет меньше расчетного момента колесного тормоза (Мτ) в число раз, равное произведению передаточных чисел главной передачи (iг.п), бортовой передачи (iб.п) и колесного редуктора (iк.р).

Будем иметь М , (8.9)

, (8.9)

где φ' – коэффициент сцепления колес с дорогой;

Gм – вес, приходящийся на мост, через который передается момент на колеса от трансмиссионного тормоза.

Для удержания автомобиля на подъеме α должны соблюдаться условия

, (8.10)

, (8.10)

где L – база автомобиля;

hg – вертикальная коэффициента центра тяжести;

α - расстояние от центра тяжести до затормаживающих колес.

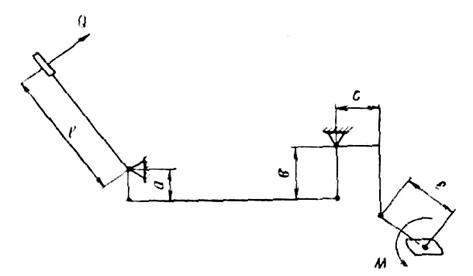

Рассмотрим конструкцию механического привода на примере привода к трансмиссионному тормозу автомобиля ЗИЛ-131 (рис.8.3).

Рис. 8.3. Механический привод к трансмиссионному тормозу

автомобиля ЗИЛ-131

1- разжимной кулак; 2, 13 – рычаг; 3,6,11,12 – тяги; 4 – двухплечий рычаг;

5 – кронштейн; 7 – вилка; 8 – ушко; 9 – зубчатый сектор; 10 – защелка;

14 – скоба

Расчет механического привода

При конструировании привода необходимо выполнить условие: сумма сил Р1 + Р2, прижимающих колодки к барабану, должна быть пропорциональна усилию Q, приложенному к рычагу управления.

Р1 + Р2 = kQ (8.11)

Коэффициент пропорциональности  в этом уравнении называется силовым передаточным числом привода.

в этом уравнении называется силовым передаточным числом привода.

При расчете механического привода заданными величинами являются тормозной момент М , определенный по формуле (8.9), и предельное значение силы Q.

, определенный по формуле (8.9), и предельное значение силы Q.

По величине тормозного момента М в зависимости от типа тормоза определяется требуемая величина суммы сил Р1 и Р2 , и по формуле (8.11) определяется силовое передаточное число привода

в зависимости от типа тормоза определяется требуемая величина суммы сил Р1 и Р2 , и по формуле (8.11) определяется силовое передаточное число привода  .

.

Усилие на рычаге управления Q, требуемое для полной затяжки тормоза, принимается равным 30-40 кГ. Для прочностного расчета привода следует принять Q, равное 80-100 кГ ( с учетом возможностей более сильного водителя).

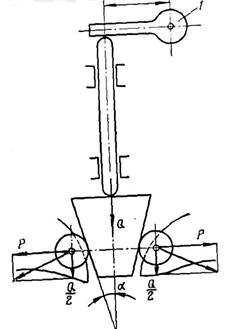

Расчетная схема рассмотренного привода дана на рис. 8.4.

Рис. 8.4. Расчетная схема привода

Момент на валу разжимного кулака определится по формуле

М = ( Р1 + Р2)  , (8.12)

, (8.12)

где п – плечо приложения сил Р1 и Р2.

Силовое передаточное число привода (рис. 4) определится по формуле

k  (8.13)

(8.13)

где  - к.п.д. привода.

- к.п.д. привода.

Для механического привода можно принять  = 0,8

= 0,8  0,85.

0,85.

По величине силового передаточного числа k и по условиям компоновки подбирается требуемая величина плеч l, a, в, с и е.

Момент на валу рычага 1 (рис. 5) тормоза с клиновым разжимным механизмом (автомобили ГАЗ) будет зависеть от тангенса угла α наклона рабочей поверхности клина.

М = 2 Р tg α e (8.14)

При расчете тормозного привода необходимо проверить ход рычага управления. Обозначим через δ нормальный зазор между фрикционной обшивкой колодки и тормозным барабаном и λ - допустимый в эксплуатации радиальный износ фрикционной обшивки.

e

Рис. 8.5. Клиновый разжимной механизм

Суммарное расхождение колодок может быть определено по формуле

, (8.15)

, (8.15)

где а – расстояние от центра тормоза до разжимного устройства;

с – расстояние от центра тормоза до оси опорных пальцев колодок.

Обозначим через i кинематическое передаточное число привода

i = i1 i2 ...in ,

где i1 ,i2 и т.д.- передаточные числа звеньев привода.

Так, передаточное число рычага управления

i1 =  .

.

Передаточное число разжимного кулака (рис.8. 4)

in =

и разжимного клина in =  .

.

Отсюда полный ход S рычага управления будет равен

S = iх + ∆ . (8.16)

где ∆ - ход рычага, соответствующий выборке всех зазоров в звеньях механического привода.