Расчет гидравлического тормозного привода

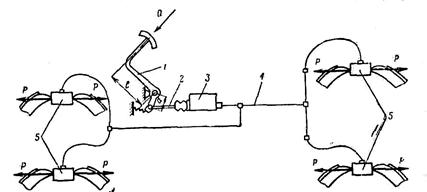

В простом гидравлическом приводе (рис.8.6) для включения колесных тормозных механизмов используется мускульная энергия водителя. Водитель с усилием Q нажимает на тормозную педаль 1. Усилие от педали через регулировочный шток 2 передается на поршень главного тормозного цилиндра 3.

Рис. 8.6. Схема простого гидравлического привода

Рабочая жидкость по магистрали 4 поступает в колесные тормозные цилиндры 5. При одинаковых размерах колесных тормозных цилиндров на колодках всех тормозных механизмов создаются равные усилия Р.

Усилие Р, разжимающее колодки, пропорционально давлению в магистрали и диаметру колесного цилиндра d.

Р =  .

.

Для лучшего использования сцепного веса автомобиля иногда диаметры колесных тормозных цилиндров делают неодинаковыми: цилиндры с большим диаметром устанавливают на легковых автомобилях на передних колесах, а на грузовых – на задних.

Типовая конструкция главного тормозного цилиндра показана на рис. 8.7.

Рис. 8.7. Главный тормозной цилиндр

Корпус цилиндра отливается из чугуна заодно с резервуаром 14. Заливное отверстие резервуара закрывается пробкой 1, в которой смонтированы отражатель 2 и сетка 3, предохраняющие выплескивание тормозной жидкости через атмосферные отверстия в пробке.

При нажатии на тормозную педаль толкателем 10 перемещается поршень 9, который выталкивает жидкость через выпускной клапан 5 в магистраль. При отпускании педали поршень 9 с манжетой 8 под действием пружины 7 возвращается в исходное положение.

Расчет простого гидравлического привода сводится к определению передаточного числа педали iп , диаметра dr поршня главного тормозного цилиндра и диаметров d1 , d2 , ..., dп поршней колесных тормозных цилиндров.

Во всех случаях диаметры колесных цилиндров правых и левых колес одной оси должны быть одинаковы. Колесные цилиндры неодинаковых диаметров на различных осях применяют только в двухосных автомобилях.

В многоприводных автомобилях на всех колесах устанавливаются, как правило, одинаковые по размеру тормозные цилиндры.

Диаметр di колесного тормозного цилиндра определяется по формуле

di =  (8.17)

(8.17)

где Рl - cила, с которой колодка i- го колеса прижимается к тормозному

барабану при торможении с максимальной эффективностью, кГ;

р - максимальное давление в магистрали, кГ/см2.

Обычно максимальное давление р в магистрали задают (без усилителей)50-80 кГ/см2.

Усилие на штоке (толкателе) поршня главного тормозного цилиндра при давлении в магистрали р будет равно

Х =

и на педали управления (рис. 1)

Q =  (8.18)

(8.18)

где η – к.п.д. гидравлического привода; можно принять η = 0,92.

Расчетное усилие Q на педали принимают равным 50-60 кГ.

Полный ход педали управления при торможении автомобиля может быть определен по формуле:

S =  , (8.19)

, (8.19)

где ξ - коэффициент, учитывающий сжимаемость жидкости и деформацию

привода;

d1 , d2 , ..., dп - диаметры колесных тормозных цилиндров соответственно

колес 1-й, 2-й, ..., п-й осей автомобиля;

х1, х2, ...хп - ход поршней (см. формулу 14 лекции 1) тормозных цилиндров

тех же колес;

∆ - зазор между поршнем главного тормозного цилиндра и толкателем,

равный 1,5-2,5 мм.

Максимальный ход педали не должен превышать для грузовых автомобилей 180 мм, для легковых – 150 мм.

Первый член в скобке формулы (3) равен ходу h поршня главного тормозного цилиндра, т.е.

h = 2 ξ  (8.20)

(8.20)

Задав ход педали S и усилие Q , совместным решением уравнений (8.18) и (8.19) определяются передаточные числа педали in =  и диаметр главного тормозного цилиндра dr . Длины плеч l и a выбираются по условиям компоновки.

и диаметр главного тормозного цилиндра dr . Длины плеч l и a выбираются по условиям компоновки.

Отметим, что диаметр dr главного тормозного цилиндра по своим размерам не должен сильно отличаться от среднего диаметра колесных цилиндров, ибо при малых размерах dr увеличится ход поршня и соответственно возрастет ход педали. В выполненных конструкциях автомобилей с гидравлическим тормозным приводом отношение диаметра колесного цилиндра к диаметру главного тормозного цилиндра находится в пределах  = 0,9 ÷ 1,2. Меньшее значение этого отношения справедливо для легковых автомобилей, а большее – для грузовых автомобилей с гидроприводом без усилителей.

= 0,9 ÷ 1,2. Меньшее значение этого отношения справедливо для легковых автомобилей, а большее – для грузовых автомобилей с гидроприводом без усилителей.

Трубопроводы магистрали и гибкие шланги обычно рассчитываются на давление, в четыре-пять раз превышающее давление в магистрали при торможении автомобиля с максимальной интенсивностью.

Для расчета магистральных трубопроводов на прочность можно принять расчетное давление р , равное 350-400 кГсм2.

Когда на заданном давлении в магистрали, равном 50-80 кГ/см., диаметр колесного тормозного цилиндра, определенный по формуле (1), получается недопустимо большим по условиям компоновки тормозного механизма, в каждом тормозном механизме следует установить два параллельно подключенных к магистрали рабочих тормозных цилиндра или повысить расчетное давление до 100-140 кГ/см2 и применить гидравлический привод с усилителем.

Гидравлические приводы с усилителем встречаются двух типов: с пневматическим усилителем и вакуумным усилителем. Усилители (пневматический или вакуумный) подключаются в привод параллельно тормозной педали управления.

По этому признаку гидроприводы с усилителем отличаются от комбинированных приводов (например, пневмогидравлических), где педаль связана тягой с краном управления, а требуемое тормозное усилие создается за счет использования энергии от постороннего источника.

Рис. 8.8. Схема пневматического усилителя гидропривода

Схема гидравлического привода с пневматическим усилителем дана на рис. 8.8. Шток поршня главного тормозного цилиндра 1 связан с поршнем 2 и с педалью 3. При нажатии на педаль одновременно перемещаются поршни, и с помощью тяги 5 включается тормозной кран 4. В тормозном кране 4 закрывается атмосферный клапан и открывается воздушный. Воздух из ресивера поступает в цилиндр, где создается давление рв.

Сила Х на штоке поршня главного тормозного цилиндра равна

Х =  (8.21)

(8.21)

где dr - диаметр главного тормозного цилиндра;

р - давление в магистрали гидравлического привода;

η - к.п.д. гидравлического привода.

Составляя уравнение равновесия штока, получим

Х = Х1 + Х2

где Х1 – сила на штоке, создаваемая усилием от педали управления;

Х2 – сила на штоке, создаваемая пневматическим усилителем.

Обозначив через F силу сжатия пружины крана управления, будем иметь

Х1 =  (8.22)

(8.22)

Сила на штоке, создаваемая пневматическим усилителем, в свою очередь будет равна

Х2 = Sn (pв – ра) ηу - kп. уh (8.23)

где Sn - рабочая поверхность поршня;

рв - давление воздуха в цилиндре;

ра - атмосферное давление;

ηу - коэффициент, учитывающий трение поршня о стенку цилиндра и

утечку воздуха; при расчете можно принять равным единице;

kп.у - жесткость возвратной пружины поршня усилителя;

h - ход штока.

Рабочая поверхность поршня равняется

Sп =  (8.24)

(8.24)

где D - диаметр цилиндра;

dв - диаметр втулки поршня.

Сила, приложенная к поршню главного тормозного цилиндра, будет равна

Х =  + Sn (pв – ра) ηу - kп. уh (8.25)

+ Sn (pв – ра) ηу - kп. уh (8.25)

При расчете пневмоусилителя предельное значение силы Q на педали тормоза задается 20-25 кГ.