Выбор основных размеров и параметров зубчатых колес

и главных передач

Исходными данными для предварительного выбора основных размеров и параметров зубчатых колес главных передач являются: максимальное значение крутящего момента на ведущем зубчатом колесе главной передачи (по двигателю или сцеплению ведущих колес), передаточное число главной передачи uo , а также ограничения по дорожному просвету.

Последнее ограничение, как было отмечено выше, для автомобилей большой грузоподъемности приводит к необходимости применения двухступенчатых главных передач.

Общее передаточное число двухступенчатых главных передач:

uo = uк uц

(где: uк – передаточное число конической передачи центрального редуктора,

а uц– передаточное число цилиндрической передачи, расположенной в центральном или колесном редукторе). В существующих конструкциях главных передач отношение uк / uц = 0,5-1.

Общее передаточное число двухступенчатых главных передач автомобилей общего назначения uо = 6-12, а у автомобилей специального назначения с колесными планетарными редукторами возможно получение uо = 16-26.

Число зубьев колес конической передачи выбирают таким, чтобы сумма их ZΣ = Z1 + Z2 находились в пределах 30-40. При этом Z1 > 6.

Ориентировочно внешний окружной модуль конической передачи с круговыми зубьями:

mе ≈ (1,28 ÷1,48)

Мвк – максимальный момент на ведущем коническом зубчатом колесе, кгс·м.

Значения среднего делительного расстояния Rm и среднего нормального модуля mmn определяется в такой последовательности:

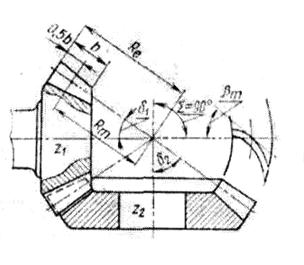

Рис. 1. Коническое зацепление

Rе = 0,5 mе

в = 0,3 Rе

Rm = Rе – 0,5 в

mmn = mе

Предварительное значение среднего угла наклона линии зуба:

Направление линии зуба выбирают так, чтобы осевая сила отжимала зубчатое колесо из зацепления при движении автомобиля вперед.

Геометрические параметры конических зубчатых колес главной передачи приводятся в технических описаниях по машине.

При выборе основных размеров цилиндрических передач двойных неразнесенных главных передач межосевое расстояние, мм:

В выполненных конструкциях рабочая ширина зубчатых венцов цилиндрических колес, мм:

в ≈ (0,38 ÷0,41) αw

В двойных неразнесенных главных передачах применяют прямозубые и косозубые цилиндрические зубчатые колеса. У косозубых зубчатых колес угол наклона зуба:

β = 16÷20о.

Сумма чисел зубьев цилиндрических зубчатых колес двойных неразнесенных главных передач:

ZΣ = 68±10.

Расчет на прочность зубьев шестерен по деформациям изгиба и сжатия производится по тем же формулам, что и для коробок передач.

4.4.4. Расчет дифференциалов

При повороте автомобиля или при движении по неровностям дороги ведущие колеса проходят разные пути. Поэтому связь между колесами должна быть дифференциальной, т.е. должна иметь две степени свободы.

В этом случае каждое колесо независимо друг от друга может проходить свой путь. При этом к колесам всегда подводится ведущий крутящий момент. Эти функции выполняет механизм с двумя степенями свободы, получивший наименование 'дифференциал'.

Иногда дифференциалом называют муфту свободного хода, которая при повороте автомобиля отключает передачу силового потока на колеса забегающего борта. Никаких признаков дифференциала в этой муфте нет.

Дифференциалы классифицируются по следующим признакам:

по кинематическим свойствам – симметричные и несимметричные;

по величине внутреннего трения или коэффициента блокировки –

с малым внутренним (Кб=0,05 ÷ 0,2); с повышенным внутренним трением (Кб=0,25 ÷ 0,8); с полной блокировкой (Кб=1,0);

по способу блокировки – с принудительной блокировкой;

самоблокирующиеся (частично или полностью);

по конструктивным признакам – зубчатые (шестеренчатые) конические и цилиндрические; зубчатые с дополнительными фрикционными муфтами; зубчатые с гидравлическими муфтами; червячные; кулачковые (с радиальным или осевым расположением кулачков).

В автомобилях высокой проходимости вместо дифференциалов иногда применяют механизмы свободного хода роликового или клинового типов.

К конструкции всех типов дифференциалов предъявляются такие требования. Они должны:

обеспечивать распределение крутящих моментов по ведущим колесам (мостам, бортам)в соответствии с их тяговыми возможностями по условию сцепления с дорогой;

иметь высокий К.П.Д.;

обеспечивать хорошую управляемость и устойчивость автомобиля при движении по дорогам с неравномерным коэффициентом сцепления, на поворотах и при движении по неровностям дороги;

иметь малые габариты и вес;

иметь высокую надежность и износостойкость при необходимых

значениях коэффициента блокировки.

Расчет дифференциала начинают с расчета сателлитов, затем полуосевых шестерен и крестовины (пальцев).

Полуосевые шестерни и сателлиты рассчитывают по тем же формулам, что и шестерни коробок и главных передач. Величина момента, подводимого к коробке дифференциала, может быть определена из выражения:

РдRд = Ме мах ·iк ·iо ·ηм ,

где: Рд – окружная сила, приложенная к коробке дифференциала на

радиус Rд;

iк и iо - передаточные числа коробки передач и главной передачи;

ηм – к.п.д., учитывающий потери в трансмиссии дифференциала.

Обозначим через Zс число сателлитов в дифференциале, то величина окружной силы каждого сателлита:

Рд =

Так как одновременно в зацеплении с полуосевыми шестернями у каждого сателлита находятся два зуба, то на каждый зуб будет действовать сила:

Расчет пальца сателлита на смятие и срез производится по формулам:

и

и  ,

,

где: dn – диаметр пальца

ℓп – длина пальца.

Допустимое напряжение выполненных конструкций на первой передаче:

σсм =600 ÷ 800 кг/см2 и τ = 600 ÷ 1000 кг/см2.

Поверхность контакта сателлита при вращении проверяют на невыдавливание смазки по допускаемому давлению:

qс =

,

,

где: dос – диаметр отверстия сателлита;

вс – рабочая длина втулки сателлита.

вс – рабочая длина втулки сателлита.

При расчетах принимают допускаемую величину давления:

qс = 200 ÷ 250 кг/см2.

Расчет полуосей на прочность проводится по максимальной динамической нагрузке, имеющей место при резком включении сцепления, или сцепления ведущих колес с дорогой при максимальном значении коэффициента сцепления.

Полностью разгруженная полуось передает только крутящий момент и ее рассчитывают на кручение по опасному сечению – шлицевому концу.

Напряжение кручения  ,

,

где: ηм – к.п.д. трансмиссии с учетом механических потерь в

дифференциале;

d - внутренний диаметр вала по впадинам шлицев.

Допустимое напряжение τ = 5000 ÷ 6000 кг/см2.