рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Философия

- /

- Вид работы: Конспекты Лекций

- /

- Контактная и прессовая сварка

Реферат Курсовая Конспект

Контактная и прессовая сварка

Контактная и прессовая сварка - Конспект Лекций, раздел Философия, История и развитие сварочного производства Контактная Сварка — Наиболее Старый И Высокопроизводительный ...

Контактная сварка — наиболее старый и высокопроизводительный процесс получения неразъемных соединений металлов — была открыта и впервые применена для соединения металлов в 1856 г. английским физиком Уильямом Томсоном (Кельвином). Позднее, в 1877 г. тот же способ сварки предложил, независимо от своего предшественника, Э. Томсон из США. Если У. Томсон и Э. Томсон создали контактную стыковую сварку сопротивлением, то в 1877 г. уже в России Н.Б. Бенардос стал изобретателем контактной точечной сварки.

В СССР контактную сварку стали внедрять в довоенные годы главным образом в автомобильную промышленность, используя, в основном, зарубежный опыт (США), Затем, в период первых пятилеток последовала организация производства мощных контактных машин улучшенной конструкции. В этой работе особую роль сыграл сварочный комбинат Оргаметалл, в последствии преобразованный в ЦНИИТМАШ, а после 1936 г. - завод «Электрик», где создавались контактные машины разного профиля, в том числе для шовно-стыковой сварки труб, для стыковой сварки автомобильных колес, для рельефной сварки и многое другое. В эти же годы для точечной и стыковой контактной сварки нашел применение в качестве источника энергии разряд конденсаторов, осуществлена точечная сварка узлов авиаконструкций из низкоуглеродистой стали и многих других элементов конструкций из различных материалов. Однако слабость производственной базы сварочного машиностроения в довоенные годы не позволила реализовать многие ценные технологические разработки в области контактной сварки. В период Великой Отечественной войны решением одной из серьезных задач в области контактной сварки было повышение стабильности качества точечных соединений. В последующие годы многое сделано по разработке, усовершенствованию и внедрению в производство нового оборудования и технологии по контактной сварке, например, для сварки стыков рельсов, многоточечной сварки каркасных конструкций в вагоностроении, автомобилестроении, с/х машиностроении, точечной и стыковой сварки деталей летательных аппаратов, энергетических установок, в массовом производстве сварных труб различного назначения и т.д.

Расширилась и научно-исследовательская база по контактной сварке. Кроме ЦНИИТМАШа, завода «Электрик», Института электросварки им. Е.О. Патона, такие работы осуществлялись и продолжаются в МВТУ им. Баумана, ВНИИЭСО, Институте металлургии им. Байкова и многих других научно-исследовательских институтах и в высших учебных заведениях.

Образование "неразъемного соединения при контактной сварке происходит в результате нагрева металла проходящим электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Количество тепла, выделяемое в металле при протекании через него электрического тока, определяется законом Джоуля – Ленца:

(2.4)

(2.4)

где  — количество тепла, кал;

— количество тепла, кал;  — ток, А;

— ток, А;  — сопротивление на пути тока, Ом;

— сопротивление на пути тока, Ом;  — время прохождения тока, с.

— время прохождения тока, с.

Так как наибольшее сопротивление протекающему току возникает в контакте между свариваемыми деталями (рис. 2.13), место контакта и прилегающие к нему участки металла разогреваются наиболее интенсивно и приобретают повышенную пластичность, последующее механическое сдавливание (или осадка) деталей завершает процесс сварки.

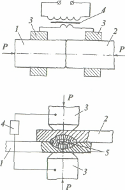

Рис. 2.13. Схемы контактной стыковой (а) и точечной (б) сварки:

1, 2 — свариваемые детали (стержни — а; листы — б); 3 — токоподводы; 4 — трансформатор; 5 — ядро сварной точки.

Таким образом, любая машина для контактной сварки должна иметь, кроме электрической, и механическую часть. Учитывая, что все металлы обладают большой электропроводностью, но малым удельным сопротивлением, для быстрого их нагрева и компенсации неизбежных потерь тепла, в контактных машинах пользуются большими сварочными токами (от тысячи до сотен тысяч ампер и более), но очень малым напряжением, составляющим всего несколько вольт. Такой принцип трансформирования энергии осуществляется в понижающем трансформаторе, питающем контактную машину и конструктивно составляющим с ней единое целое.

Первичная обмотка понижающего трансформатора (рис, 2.13, а) состоит из большого числа витков обычного обмоточного провода. Первичная обмотка при работе трансформатора подключается к силовой электросети. Вторичная же обмотка в большинстве случаев состоит из одного (максимум — двух) витков большого сечения и поэтому имеет очень малое сопротивление, что позволяет получать от нее значительный по величине сварочный ток, протекающий через свариваемые детали. Включение и выключение сварочного тока производится в первичной цепи прерывателем, имеющим довольно сложное устройство. Если электрическая часть контактной машины бывает примерно одинаковой, то механическая ее часть может быть различной по устройству, и по этому признаку в промышленности находят применение десятки различных типов контактных машин.

По форме выполняемых сварных соединений существуют три основных вида контактной сварки: стыковая, точечная и шовная.

Стыковая контактная сварка имеет две разновидности: сварка сопротивлением и сварка оплавлением. При сварке сопротивлением (рис. 2.13, а) детали прочно закрепляются в зажимном устройстве машины и под небольшим давлением сжимаются до соприкосновения друг с другом свариваемыми поверхностями. Затем включается ток, и детали в месте контакта и зон, к нему прилегающих, быстро разогреваются до высокой температуры (0,8 — 0,9  ). Тогда осуществляется их сдавливание осадочным устройством машины, с одновременным выключением тока. За счет пластической деформации металла в стыке происходит образование соединения в твердом состоянии.

). Тогда осуществляется их сдавливание осадочным устройством машины, с одновременным выключением тока. За счет пластической деформации металла в стыке происходит образование соединения в твердом состоянии.

Сваренные детали имеют в месте сварки значительное усиление (увеличение сечения) за счет осадки металла при обжатии.

К достоинствам стыковой сварки сопротивлением следует отнести:

простоту устройства машины;

незначительный расход энергии на нагрев деталей, при высокой производительности сварки;

уменьшенный расход металла (только на осадку).

Вместе с тем, процесс имеет и недостатки:

значительное давление осадки, вследствие чего машина должна иметь высокие силовые характеристики;

трудность обеспечения высокого качества сварных соединений (особенно при сварке больших сечений) из-за неравномерного прогрева стыка и возможного присутствия в нем не удаленных окисных пленок.

Стыковая сварка сопротивлением применяется для соединения деталей небольшого сечения, например, проволок, а также стержней или полос — из хорошо сваривающейся в пластическом состоянии стали (малоуглеродистая, низколегированная), при условии специальной подготовки торцов соединяемых элементов. Эффективно применение этого вида сварки при изготовлении сварных сеток и каркасов арматуры железобетона.

Сварка оплавлением может быть прерывистой и непрерывной.

При прерывистом оплавлении ток включается в момент, когда детали подведены друг к другу, но еще разъединены. Под напряжением производится дальнейшее сближение деталей до краткого их соприкосновения в местах выступов, неровностей, а затем их отводят друг от друга. Таких сближений и отводов деталей с искристым разбрызгиванием частично расплавленного металла осуществляется несколько, пока не произойдет оплавление по всему свариваемому сечению. Лишь после этого под повышенным давлением производится быстрая осадка деталей, в процессе которой и выключается ток. При таком процессе происходит выдавливание расплавленного, в основном окисленного металла и прочих продуктов загрязнения из зоны сварки, с образованием так называемого грата, после удаления которого остается небольшое усиление в зоне сварки.

При непрерывном оплавлении происходит медленное и равномерное сближение деталей, пока не осуществится их соприкосновение в отдельных точках — местах выступов;

высокая плотность тока, здесь создаваемая, приводит к быстрому расплавлению и частичному испарению металла на этих участках, с выбросом его из плоскости стыка в виде брызг, При дальнейшем сближении в соприкосновение приходят новые точки, процесс повторяется и т.д. Сближение деталей продолжается до тех пор, пока обе поверхности стыкуемых деталей равномерно не оплавятся. Тогда производится быстрая осадка с приложением значительного давления. Сварка оплавлением имеет ряд преимуществ:

возможность получения соединений из различных сталей цветных металлов и их сплавов весьма развитого сечения (углеродистых сталей — более 100 000 мм2, алюминиевых сплавов - до 30 000 мм2 и др.);

высокая производительность машин (больше чем при электродуговой и электрошлаковой сварке встык таких же сечений);

не требуется особая подготовка и очистка соединяемых поверхностей деталей, качество сварных соединений высокое.

Однако у этого вида сварки есть и недостатки: значительный расход металла на оплавление и осадку; необходимость удаления после сварки грата, а иногда и самого усиления;

усложненная схема привода машин и узлов автоматического управления.

Стыковая сварка оплавлением применяется для соединения трубных стыков, фасонных профилей (например, стыков рельс), стержней массивного сечения, различных деталей машин и т.д.

Одним из наиболее распространенных способов контактной сварки является точечная сварка. При этом процессе соединяемые детали зажимают между электродами машины, имеющими форму усеченных конусов (рис. 2.13, 6), и через них пропускают ток.

Протекающий через детали ток более всего разогревает металл в месте их соприкосновения, так как здесь сопротивление току наиболее значительное.

Давление, оказываемое на электроды, должно быть таким, чтобы не только преодолеть жесткость деталей, но и осуществить нужную пластическую деформацию разогретого участка металла. В итоге, в зоне сварки создается своеобразное ядро сварной точки, имеющей чечевицеобразную форму (Рис. 2.13, б).

Для точечной сварки характерна высокая производительность, намного превышающая производительность автоматической дуговой сварки. Вместе с тем этот процесс высокоэкономичен, так как отсутствует расход сварочных материалов, а расход электроэнергии небольшой. Кроме того, деформации сваренных деталей очень незначительны. К достоинствам точечной сварки следует отнести простоту конструкции машины в сравнении со стыковыми и шовными, возможность полной автоматизации процесса, комплексной автоматизации производства в целом. Но и точечная контактная сварка имеет недостатки:

возможность выполнения соединения только внахлестку;

отсутствие герметичности сварных швов;

зависимость качества сварной точки от чистоты поверхности металла и степени сопряженности их друг с другом и др.

Наиболее эффективно применение точечной сварки в серийном и массовом производстве однотипных деталей — в автомобилестроении, с/х машиностроении, вагоностроении, угольном машиностроении, электротехнической и радиотехнической промышленности, самолетостроении и др.

Машины для точечной сварки наиболее универсальны, выполняют до нескольких сотен сварных точек в минуту. Общее их количество в несколько раз превышает число контактных машин для стыковой и шовной сварки. Особенно целесообразно применение автоматизированных многоточечных машин и комплексных автоматических линий.

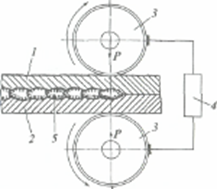

Шовная контактная сварка близка точечной, но в отличие от нее, машина, выполняющая этот процесс, имеет вместо конических электродов ролики, катящиеся по линии сварки и дающее сплошной, непрерывный плотнопрочный шов (рис. 2.14).

Обычно при шовной сварке применяется прерывистый режим работы, тогда сварной шов состоит из отдельных сварных точек, взаимно перекрывающих друг друга. Такой режим работы осуществляется либо за счет подачи тока в виде отдельных импульсов при непрерывном перемещении роликов, либо за счет «шагового», т.е. прерывистого движения роликов, когда ток дается в момент краткой остановки роликов. Более распространены машины, работающие на режиме непрерывного вращения роликов, имеющие не столь сложную конструкцию механической части. Шовная сварка обладает рядом существенных достоинств. К их числу относятся:

герметичность сварного соединения;

экономичность процесса, вследствие отсутствия расхода сварочных материалов и небольшого расхода электроэнергии;

возможность полной автоматизации технологического процесса.

Рис. 2.14. Схема шовной сварки:

1, 2 — свариваемые листы; 3 — электроды-ролики; 4 — трансформатор; 5 —сварной шов

Наиболее же существенные недостатки — необходимость очистки свариваемых поверхностей от окалины, ржавчины, окислов и различных загрязнений, сравнительно невысокая скорость сварки и др.

Шовная сварка используется для соединения листов малой толщины (до 2 — 3 мм) в производстве автомобилей, цельносварных тонкостенных труб, тонкостенных изделий электротехнической и радиотехнической промышленности, различных металлических изделий и т.д.

Для сварки металла малых толщин (2 — 0,1 мм и менее), различных мелких деталей большое применение нашла так называемая конденсаторная сварка, осуществляемая за счет запасенной или аккумулированной энергии конденсатора машины, непрерывно заряжающегося от питающей сети и периодически разряжающегося в ходе сварки. Для конденсаторной сварки характерна малая потребляемая мощность из сети при зарядке конденсатора, стабильное качество сварных соединений, как из однородных, так и разнородных металлов, с весьма малой зоной термического влияния. Вместе с тем, свариваемые детали ограничены в размерах, как по толщине, так и по сечению.

Конденсаторная сварка нашла применение в производстве мелких и мельчайших деталей из цветных и черных металлов, главным образом, с получением точечных соединений. Она используется в приборостроении, радиотехнической и электронной промышленности, в производстве счетных машин, фотоаппаратов, часов, различных устройств оборонной техники и др.

Ранее было показано (см. гл. 1, рис. 1.8), что для осуществления процесса сварки металлов без их расплавления (сварка в твердой фазе) необходимо осуществить их сдавливание таким усилием, чтобы смять поверхностные выступы (неровности), т.е. осуществить местную пластическую деформацию. Такой вид сварки получил название сварки, давлением или прессовой. Требуемое давление для сварки будет тем меньшее, чем выше температура свариваемого металла (см. рис, 1.7). Прессовая сварка за последние годы получила широкое распространение в различных областях. Об этом можно судить даже по разнообразию способов сварки в твердой фазе: термокомпрессионная, диффузионная, трением, холодная, взрывом, ультразвуковая и др. Рассмотрим кратко принципы и особенности некоторых способов сварки в твердой фазе.

Одним из наиболее древних способов сварки в твердой фазе является холодная. Это подтверждают, например, золотые коробочки, хранящиеся в Национальном музее в Дублине (Ирландия), которые по заключению экспертов, изготовлены в эпоху поздней бронзы с применением холодной сварки [1, с. 388]. Первые систематические исследования процесса холодной сварки были начаты в 1948 г. в Англии. Позднее этот способ сварки быстро распространился во многих промышленно развитых странах и в настоящее время она успешно применяется для сварки изделий из пластичных металлов, таких как медь, алюминий, свинец, олово, никель и др.

Поскольку холодная сварка производится при комнатной температуре на воздухе, то для осуществления прочных металлических связей между атомами свариваемых деталей требуется их совместная пластическая деформация довольно значительной величины с целью разрушения и удаления оксидных пленок из зоны контакта, что обеспечивает непосредственный контакт ювенильных поверхностей соединяемых частей.

Существуют многочисленные способы холодной сварки, но наиболее широко используются точечная и шовная для нахлесточных соединений и стыковая для получения соединений встык (рис. 2.15).

Рис. 2.15. Схемы холодной сварки:

а, б - точечной; в, г - стыковой; 1, 2 - свариваемые детали (листы - а, стержни - б); 3 - пуансоны; а, в - исходное положения перед сваркой; б, г - после сварки.

Точечная сварка (рис. 2.15, а, 6) осуществляется одновременным вдавливанием с двух сторон пуансонов 3 в детали I, 2, собранные внахлестку и предварительно очищенные по поверхностям соприкосновения. В местах вдавливания пуансонов детали плотно сжимаются, металл пластически деформируется и выдавливается из зоны внедрения пуансонов, что и обеспечивает схватывание (сварку) металла соединяемых деталей в виде точки. Стыковая сварка (рис. 2.15, в, г) выполняется непосредственным сдавливанием соединяемых деталей 1, 2 в осевом направлении, что приводит к значительному пластическому растеканию металла соединяемых деталей с образованием так называемого грата (усиления) в зоне сварки, который впоследствии удаляется (рис. 2.15, г).

Наиболее широкое применение холодная сварка находит в производстве изделий домашнего обихода из алюминия и его сплавов (чайники, кастрюли и т.п.), в электротехнической промышленности и транспорте для соединения алюминиевых и медных проводов, а также при приварке медных наконечников к алюминиевым проводам и т.д.

Несомненные достоинства холодной сварки, такие как простота процесса, высокая производительность, возможность использования стандартного прессового и прокатного оборудования и другие, ставят этот вид сварки в ряд важных процессов. Следует, однако, иметь в виду и ограничения по использованию холодной сварки, которые связаны, в основном, с невозможностью осуществления большой пластической деформации многих металлов и сплавов (например, углеродистой стали, алюминиево-магниевых сплавов и других материалов).

К холодной сварке тесно примыкает сравнительно новый способ — сварка взрывом, при которой соединение металлов в твердом состоянии происходит в процессе высокоскоростного соударения соединяемых деталей, осуществляемого с помощью энергии взрывчатых веществ (ВВ).

Первые случаи сварки металлов взрывом были зафиксированы в 1944—1946 гг. М.А. Лаврентьевым с сотрудниками в Институте математики АН УССР в Киеве при проведении экспериментов с кумулятивными взрывами.

В 50-е годы XX в. в связи с бурным развитием новой техники и применением энергии взрыва для штамповки, прессования и упрочнения металлов появилась возможность выполнять пробные эксперименты по осуществлению сварки взрывом. Было установлено, что при осуществлении нормального соударения твердых тел качественное соединение не обеспечивается. В 1964 г. американские ученые Г. Кован, А. Хольцман и Дж. Дуглас запатентовали способ сварки пластин при косом их соударении, осуществляемом плоским зарядом ВВ.

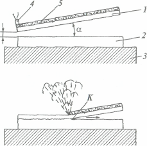

Начатые в 1961 г. исследования сотрудниками Института гидродинамики Сибирского отделения АН СССР В.С. Седых, А.А. Дерибасом, Е.И. Бигенковым и Ю.А. Гришиным закономерностей сварки взрывом привели к созданию так называемой «угловой схемы», сущность которой иллюстрируется на рис. 2.16.

Свариваемые пластины 1, 2 устанавливают друг по отношению к другу на некотором расстоянии  с начальным углом

с начальным углом  . Неподвижная пластина 2 располагается на специальной массивной опоре 3, а заряд взрывчатого вещества (ВВ) на поверхности метаемой пластины 1. Детонатор 4 инициирует взрывную волну, которая распространяется с большой скоростью вдоль плоскости пластины 1. Образующиеся газообразные продукты взрыва развивают огромное местное давление на метаемую пластину 1, что приводит к соударению ее со свариваемой пластиной 2 в точке контакта

. Неподвижная пластина 2 располагается на специальной массивной опоре 3, а заряд взрывчатого вещества (ВВ) на поверхности метаемой пластины 1. Детонатор 4 инициирует взрывную волну, которая распространяется с большой скоростью вдоль плоскости пластины 1. Образующиеся газообразные продукты взрыва развивают огромное местное давление на метаемую пластину 1, что приводит к соударению ее со свариваемой пластиной 2 в точке контакта  .

.

По мере распространения взрывной волны точка контакта  передвигается вдоль поверхности неподвижной пластины с большой скоростью.

передвигается вдоль поверхности неподвижной пластины с большой скоростью.

Исследования показали, что в процессе сварки взрывом наблюдается интенсивное самоочищение контактных поверхностей от различных поверхностных загрязнений и окисных пленок, которые под действием кумулятивного эффекта выносятся из зоны контакта (точка К) за пределы соединяемых поверхностей. Создаются благоприятные условия для образования

Рис. 2.16. Схема сварки взрывом:

а — исходное состояние перед сваркой; б — протекание процесса.

прочных металлических связей в твердой фазе при взаимной пластической деформации поверхностных слоев соединяемых деталей.

В настоящее время сваркой взрывом соединяются детали весьма крупных размеров (с площадью соединения 15 — 20 м2) как из однородных, так и разнородных металлов и сплавов (нержавеющая сталь — малоуглеродистая сталь, медь - сталь, медь — ниобий и т.д.).

Область применения сварки взрывом постоянно расширяется и в недалеком будущем она займет достойное место в сварочном производстве.

Важной разновидностью сварки давлением является сварка трением, при которой образование соединения осуществляется в твердой фазе, без расплавления свариваемых деталей.

От других видов сварки давлением сварка трением отличается способом ввода тепла в соединяемые детали: нагрев деталей осуществляется путем непосредственного преобразования механической энергии в теплоту благодаря работе сил трения.

О возможности нагрева тел при трении известно с древнейших времен. Использование же выделяемого в этом случае тепла для целей сварки металлов было впервые практически осуществлено токарем-новатором А.И. Чудиковым, сварившим встык два стержня из низкоуглеродистой стали на токарном станке. Работы по изучению этого процесса, промышленному его применению также впервые в мире начались в 1956 г. во ВНИИЭСО, почему сварку трением в иностранной печати называли «русской сваркой».

Позднее работы по сварке трением стали выполняться в Чехословакии, Японии, Англии, США, Польше, Германии, Франции, Венгрии и в других странах.

Разработкой специализированного оборудования для сварки трением, ее теоретических основ и технологических приемов кроме ВНИИЭСО занимались ЦНИИТМАШ, ИМЕТ (Институт металлургии (г. Москва)) им. А.А. Байкова, Минский и Челябинский тракторные заводы, завод «фрезер», ВНИИИнструментов, НИИТракторосельмаш и другие организации. Координация их деятельности в этом направлении способствовала быстрому внедрению этого способа в различные отрасли промышленности. За относительно небольшой отрезок времени сварка трением заняла видное место среди других способов,

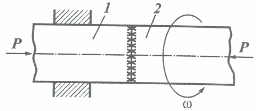

При сварке трением тепло, необходимое для нагрева металла, выделяется в результате взаимного трения торцов соединяемых деталей. Такое трение осуществляется в результате вращения одной, реже — обоих деталей, сжимаемых усилием  (рис. 2.17).

(рис. 2.17).

Осевое давление, оказываемое на детали, в зависимости от свойств свариваемых металлов может быть снято одновременно с прекращением вращения, либо оставлено на некоторое время таким, каким оно было во время вращения, или даже увеличено.

В процессе трения не только выделяется необходимое для сварки тепло, но и происходит освобождение соединяемых поверхностей от окислов, слоя адсорбированных газов и других загрязнений. В результате равномерного нагрева ювенильных поверхностей соединяемых торцов деталей и под действием сил сдавливания протекает пластическая деформация металла в зоне сварки и устанавливаются необходимые межатомные связи. Структура металла формируется здесь мелкозернистая, лишенная каких-либо включений и дефектов. Поэтому сварное соединение, полученное сваркой трением, обладает высокой прочностью и пластичностью.

Основными параметрами процесса являются: скорость вращения деталей –  , осевое усилие

, осевое усилие  и величина пластической деформации

и величина пластической деформации  (величина осадки).

(величина осадки).

рис. 2.17. Схема процесса сварки трением:

1 — неподвижный стержень; 2 – вращающийся стержень

Для сварки трением применяется специализированное оборудование, в котором механизмы вращения деталей и привода сдавливания их (или осадки) должны обладать большой мощностью, особенно для соединения деталей крупного сечения.

К достоинствам сварки трением можно отнести:

малое время нагрева деталей и небольшой расход электроэнергии, так как тепло выделяется только в тонком поверхностном слое деталей. Поэтому удельная потребляемая мощность, соотнесенная к единице сечения при сварке трением, составляет 8 — 20 Вт/мм2, а при контактной сварке того же сечения 100-250 Вт/мм2;

производительность процесса высокая, не уступающая контактной сварке, получаемые сварные соединения обладают необходимой прочностью и пластичностью;

возможность качественной сварки разнородных металлов и сплавов, например, алюминия со сталью, титана с алюминием, меди со сталью и других сочетаний;

возможность сварки деталей, освобожденных от окалины, но с необработанными и загрязненными концами;

отсутствие различных вредных выделений в процессе сварки (газов, брызг металла, излучений, флюсовой пыли и др.), что позволяет устанавливать машины для сварки трением в механообрабатывающих цехах;

простота механизации и автоматизации процесса сварки.

Вместе с тем сварка трением не лишена и недостатков. Это:

ограниченность типа свариваемых деталей стыковыми соединениями стержней, деталями, имеющими форму тел вращения (сплошного или трубчатого сечения);

значительная мощность сварочных машин по силовым характеристикам, высокая их стоимость, ограничение по сечению свариваемых деталей (до 30 000 мм2);

необходимость зачистки сварного стыка от грата.

Сварка трением относится к числу прогрессивных способов, отличающихся большой экономичностью и высоким КПД машин. Она применяется на автомобильных, тракторных, авиационных, станкостроительных заводах, на предприятиях сельхозмашиностроения, в инструментальной промышленности и других предприятиях, особенно с серийным или массовым производством однотипных деталей, дающим максимальный экономический эффект.

Весьма эффективно применение этого процесса для изготовления заготовок режущего инструмента; сваркой трением решена проблема качества концевого режущего инструмента, гладких и резьбовых калибров для токарных станков и других деталей.

СССР является родиной еще одного, сравнительно молодого способа сварки давлением — диффузионной в вакууме.

Способ диффузионной сварки в вакууме был разработан в 1953 г. Н.Ф. Казаковым.

Значительную роль в дальнейшем развитии этого способа сыграли работы ряда научно-исследовательских институтов — Института металлургии им. А.А. Байкова (М.Х. Шоршоров), ЦНИИТМАШа (А.С. Гельман), Института электросварки им. Е.О. Патона (Б.С. Касаткин, А.И. Макара) и других организаций. Диффузионная сварка открыла новые возможности соединения металлических и неметаллических материалов, которые другими способами сварки трудно или вообще невозможно было осуществить.

Этот процесс успешно применяют при изготовлении различных машин, приборов и другой новой техники. Этим способом освоена сварка около 400 композиций металлов, сплавов и неметаллических материалов.

Диффузионная сварка в вакууме получила широкое признание и за рубежом в промышленно развитых странах: она используется в США, Англии, Японии, Германии, Швеции, Франции, Бельгии при изготовлении изделий новой техники.

В 1982 г. цикл работ по диффузионной сварке был удостоен Ленинской премии.

Диффузионная сварка основана на нагреве деталей до повышенной температуры с одновременным сдавливанием их. Протекающие при этом явления можно условно разделить на две основные стадии. Для первой характерно (как и при холодной сварке) установление межатомных связей по всей площади соединяемых поверхностей, вследствие протекающей под действием сжатия пластической деформации металла, удаления поверхностных пленок окислов, газов и других загрязнений, мешающих формированию таких связей. Вакуумная же среда, в которой протекает процесс сварки, предупреждает новое образование окислов и адсорбированных газов на соединяемых поверхностях. Явления, протекающие в зоне соединения деталей на второй стадии диффузионной сварки, обусловлены нагревом и сводятся к взаимной диффузии атомов свариваемых металлов, усиливаемой давлением, оказываемым на детали. Этот процесс, заканчивающийся формированием структуры в зоне соединения, в большинстве случаев влияет упрочняющим образом на сварное соединение. Схема процесса диффузионной сварки показана на рис. 2.18.

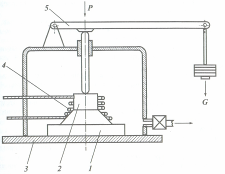

Рис. 2.18. Схема диффузионной сварки в вакууме

Свариваемые детали 1, 2 помещают в вакуумную камеру 3 и слегка поджимают друг к другу. После откачки воздуха из камеры и создания необходимого вакуума ( мм рт. ст.) детали нагревают обычно токами высокой частоты до соответствующей температуры (0,7 — 0,8

мм рт. ст.) детали нагревают обычно токами высокой частоты до соответствующей температуры (0,7 — 0,8  ), после чего к ним механизмом нагружения 5 установки прикладывают усилие сжатия

), после чего к ним механизмом нагружения 5 установки прикладывают усилие сжатия  и в таком состоянии детали выдерживают в течение некоторого времени, зависящего от свойств свариваемых материалов, величины давления и других факторов.

и в таком состоянии детали выдерживают в течение некоторого времени, зависящего от свойств свариваемых материалов, величины давления и других факторов.

После сварки детали охлаждают либо в камере, либо на воздухе.

К достоинствам диффузионной сварки в вакууме следует отнести следующие:

получение соединений высокого качества при любых сочетаниях материалов — металлов, сплавов и неметаллов (керамические и металлокерамические сплавы);

отсутствие расплавления, а значит и резкого различия в структурах в зоне соединения и прилегающих к ней участках;

незначительная или нулевая деформация сваренных деталей, позволяющая сваривать их после окончательной обработки;

безопасность, простота обслуживания установок, отсутствие вредных выделений в окружающую среду (лучистой энергии, газов, пыли и пр.).

К недостаткам процесса относится:

необходимость предварительной механической обработки заготовок, чтобы уменьшить неровности и микровыступы на соединяемых поверхностях;

повышенная трудоемкость процесса из-за сборки, нагрева и сварки деталей в герметичной вакуумной камере, что усложняет задачу комплексной автоматизации процесса;

большая продолжительность формирования сварного соединения.

Этот способ сварки нашел промышленное использование в производстве электровакуумных приборов, инструмента, различных деталей из биметаллических материалов и др. Диффузионная сварка в вакууме относится к весьма перспективным процессам и найдет дальнейшее значительное применение в электронной, космической, авиационной и других важнейших отраслях техники.

В заключение отметим, что в настоящее время получили широкое распространение и другие разнообразные способы сварки давлением, такие, например, как ультразвуковая, индукционная, магнитно-импульсная и т.д.

Многие из них являются единственно возможными способами соединения специальных деталей. Из-за ограниченности объема книги здесь не рассматриваются специфические особенности названных и других способов сварки давлением, однако студенты достаточно подробно знакомятся с ними при изучении специальных дисциплин.

– Конец работы –

Эта тема принадлежит разделу:

История и развитие сварочного производства

История и развитие сварочного производства... конспект лекций Содержание...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Контактная и прессовая сварка

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов