рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Философия

- /

- Розділ 6. Виробнича логістика у ресторанному господарстві

Реферат Курсовая Конспект

Розділ 6. Виробнича логістика у ресторанному господарстві

Розділ 6. Виробнича логістика у ресторанному господарстві - раздел Философия, Розділ 1. КОНЦЕПТУАЛЬНІ ОСНОВИ ЛОГІСТИКИ Конкурентні Переваги В Ринкових Умовах Можна Досягти При Умов...

Конкурентні переваги в ринкових умовах можна досягти при умові постійної оргшйзаційно-технічної перебудови виробництва відповідно до сучасного рівня знань, техніки, технології, організації і управління виробництвом.

Методологія логістики дозволяє проводити системну раціоналізацію складних виробничих систем.

Виробнича логістика охоплює функціональну галузь безпосереднього виробництва як процесу виготовлення кулінарної продукції — від початку виробництва до передачі її у функціональну галузь збуту, в тому числі внутрішньовиробничі переміщення напівфабрикатів, готової продукції, матеріалів, тари, тобто всі процеси, що відбуваються між операціями постачання та збуту.

Виробнича логістика — це наука і практика управління матеріальними потоками у сфері виробництва. Виробнича логістика — це забезпечення якісного і своєчасного виробництва продукції відповідно до виробничої програми, замовлень, договорів, скорочення виробничого циклу та оптимізація витрат на виробництво.

Об'єкт вивчення і управління виробничої логістики — матеріальні потоки на виробництві.

Метою виробничої логістики у ресторанному господарстві є оптимізація руху матеріального потоку на стадії виробництва продукції.

Функції виробничої логістики у ресторанному господарстві:

1) координація дій учасників логістичного процесу: формулювання й доведення цілей окремих підрозділів, узгодження із глобальними цілями закладу й забезпечення на цій основі спільної злагодженої роботи всіх ланок логістичного ланцюга;

2) організація матеріальних потоків у виробництві: створення системи керування матеріальними потоками у закладі;

3) планування матеріальних потоків: науково-технічне й економічне прогнозування, розробка програми дій і деталізація планів майбутніх тенденцій стану внутрівиробничої логістичної системи;

4) контроль за ходом процесу руху матеріального потоку у внутрівиробничій логістичній системі: безперервне спостереження за ходом процесу руху товарів по встановлених параметрах;

5) регулювання ходу виконуваних робіт: аналіз виконання виробничих замовлень, розробка механізму регулювання матеріальних потоків.

У розвитку сучасного виробництва сформувалася така філософія: інтеграція процесів постачання, організація виробництва, збуту, транспортування як системи, чітко орієнтованої на ринок (системи «своєчасного виробництва»).

«Своєчасне виробництво» складається з 4-х елементів:

1) своєчасна закупівля матеріальних ресурсів

2) своєчасний запуск матеріальних ресурсів у виробництво

3) своєчасне виробництво готової продукції

4) своєчасний продаж готової продукції.

Мета виробничої логістики полягає в точній синхронізації процесу виробництва та логістичних операцій у взаємозалежних підрозділах.

Логістичні системи, які досліджує виробнича логістика, називаються внутрішньовиробничими логістичними системами.

Сучасне ресторанне господарство — це складний механізм, що включає в себе як властиво виробничо-технологічні підрозділи, що здійснюють виробництво напівфабрикатів, готової кулінарної і кондитерської продукції із вихідної сировини, так і допоміжними підрозділами (малі виробництва, виробництва додаткових послуг та інші), які часто поєднують єдиною назвою «інфраструктура» виробництва.

Крім того, основні й допоміжні підрозділи об'єднані централізованою системою менеджменту фірми. Іноді структура закладу ресторанного господарства складається з окремих виробничих підрозділів і дочірніх фірм, що розташовуються в різних містах, регіонах. Все це ставить задачу формування ефективних логістичних систем і логістичного менеджменту. Через інфраструктурні підрозділи кожний заклад формує зовнішні господарські зв'язки й здійснює внутрішню взаємодію своїх структурних елементів.

При організації на виробництві логістичної системи, необхідно в кожному конкретному випадку максимально повніше проаналізувати особливості закладу, характер виробничого циклу, його тип виробництва, систему постачання виробництва та організації виробничого процесу на робочих місцях і т.д.

Можна виділити декілька типів виробництва залежно від числа видів кінцевої продукції й обсягу випуску в натуральних показниках.

• Перший тип — заклади, що випускають складну, в основному фірмову продукцію на замовлення (елітні ресторани, бари, кафе). Це тип одиничного замовного виробництва з широким асортиментом продукції. Ці заклади характеризується універсальним устаткуванням і висококваліфікованим персоналом.

• Другий тип: різні варіанти нормативного виробництва — заклади, які працюють на існуючій нормативній базі (збірниках рецептур) — ресторани, кафе, їдальні, спеціалізовані заклади. Для них характерно універсальне і спеціалізоване устаткування, уже нижча кваліфікація робітників. Асортимент готової продукції вужчий, випуск— більший.

• Третій тип — масове виробництво (мережа закладів швидкого обслуговування). Характерно спеціалізоване устаткування, потокові лінії, технологічні комплекси, мінімальне число видів продукції, але максимальні обсяги випуску.

Сьогодні відзначені тенденції звуження сфери масового виробництва, що приводить до збільшення кількості малих і середніх закладів. Відбувається технічне переоснащення виробництва на універсальне устаткування, гнучкі переналагоджувані виробничі системи.

Розвиток сучасного виробництва може вижити лише в тому випадку, якщо воно здатне швидко міняти асортимент та кількість продукції. Сьогодні логістика пропонує адаптуватися до змін попиту за рахунок створення запасу виробничої потужності та універсальності устаткування.

Внутрішньовиробничі логістичні системи у закладах ресторанного господарства можна розглядати на макро- і мікрорівні.

Роль внутрішньовиробничих логістичних систем (ВЛС) на макро-рівні визначається такими факторами:

- ВЛС закладів є джерелами матеріальних потоків, первинної інформації і стартовими елементами логістичного ланцюга;

- BJIC закладів задають певний ритм всьому логістичному ланцюгу, а система постачання і збуту, транспортна система та інші повинні функціонувати відповідно до ритму ВЛС;

^завдяки системному підходу під час дослідження господарської діяльності логістика виступає координатором, стимулятором і організатором зв'язку між усіма суб'єктами закладу і його клієнтурою. Тому основна мета ВЛС полягає в координації планування і управління виробництвом, реалізації оперативних і стратегічних планів;

- можливість адаптації макрологістичних систем до змін навколишнього середовища істотною мірою визначається здатністю вхідних внутрішньовиробничих логістичних систем швидко змінювати якісний і кількісний склад вихідного матеріального потоку, тобто асортимент і кількість продукції, що випускається.

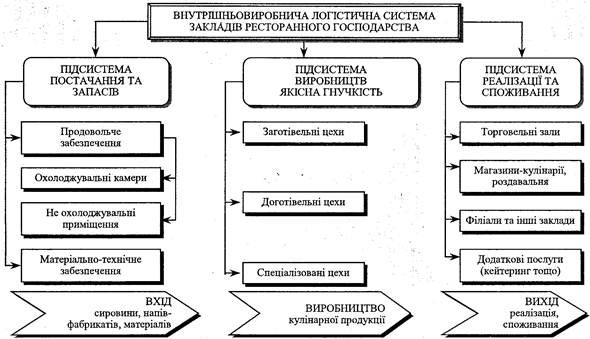

На мікрорівні внутрішньовиробнича логістика виступає центром управління, планування, координації та контролю всіх основних потоків, наявних у закладах: матеріальних, інформаційних, сервісних та інших. Тут внутрішньовиробничі логістичні системи складаються із підсистем, зв'язаних одна з одною, утворюють певну цілісність, єдність. Це такі підсистеми: постачання, запасів, виробництво, транспорт, інформація, збут, споживання і кадри, які забезпечують входження матеріального потоку в систему, проходження всередині неї та вихід із системи (рис. 6.1).

Рис. 1. Принципова схема основних підсистем внутрішньовиробничої логістичної системи у ресторанному господарстві

Відповідно до концепції логістики побудова внутрішньовиробничих логістичних систем повинна забезпечувати можливість постійного узгодження і взаємного коректування планів і дій постачальницьких, виробничих цехів і збут всередині закладу. Моделювання процесів ВЛС дозволяє отримати цінну інформацію для дослідження закономірностей роботи всієї логістичної системи — гнучкість, стійкість, надійність і т.п.

До завдань внутрішньовиробничих логістичних систем у рамках заданої виробничої програми належать:

♦ оперативно-календарне планування випуску готової продукції;

♦ оперативне управління технологічними процесами виробництва;

♦ загальний контроль якості, підтримка стандартів якості продукції та відповідного сервісу;

♦ стратегічне і оперативне планування постачання матеріальних ресурсів;

♦ організація внутрішньовиробничого складського господарства;

♦ прогнозування, планування і нормування витрат матеріальних ресурсів у виробництві;

♦ контроль і управління запасами матеріальних ресурсів, напівфабрикатів і готової продукції на всіх рівнях складської системи і у технологічному процесі виробництва;

♦ інформаційне і технічне забезпечення процесів управління внутрішньовиробничими матеріальними потоками;

♦ автоматизація і комп'ютеризація управління матеріальними та інформаційними потоками у виробництві.

Логістика дещо змінила уявлення про організацію виробничо-технологічного процесу. У табл. 6.1 подано порівняльний аналіз традиційної та логістичної концепції організації виробництва.

Зміст концептуальних положень свідчить про те, що традиційна концепція організації виробництва найбільш прийнятна для умов «ринку продавця», в той час як логістична концепція — для умов «ринку покупця».

В умовах конкурентної боротьби за споживача проблеми ефективної реалізації виготовленої продукції стають пріоритетними. Динамічність і невизначеність попиту на ринку робить недоцільним створення і підтримку великих запасів. Все це обумовлює потребу в гнучких виробничих потужностях, які здатні швидко відреагувати на кон'юнктуру попиту.

Таблиця 6.1

Порівняльний аналіз традиційної та логістичної концепції організації виробництва

| Показники | Традиційна концепція організації виробництва | Логістична концепція організації виробництва |

| Об'єм виробничих запасів | Максимальний «на всяк випадок» | Без надлишку |

| Тривалість виробничого циклу | Допускаються, якщо вона знижує виробничі витрати | Не допустимо, якщо вона знижує економічну ефективність |

| Асортимент, продукції | Відповідно до асортиментного мінімуму | Відповідно до попиту та замовлень |

| Об'єм виробництва | До максимізації | Відповідно до замовлень |

| Простої устаткування | Мінімізуються | Плануються для забезпечення гнучкості виробництва |

| Рівень браку | Допускається технологічно оправданий | Не допускається, якщо веде до зниження ефективності |

| Внутрішні перевезення | Здійснюються відповідно до технологічного процесу | Нераціональні — вилучаються, технологічний процес реорганізується |

| Відносини з постачальниками | Протистояння | Партнерство |

| Виробничий персонал | Кваліфікація розглядається як максимальна продуктивність | Кваліфікація розглядається з позицій універсальності для забезпечення якісної гнучкості виробництва |

При традиційній схемі управління різні функціональні підрозділи діють по вертикалі на один і той же об'єкт. Наприклад, відділ постачання замовляє і закуповує якусь сировину, транспортний — перевозить його, складський — складує, виробничий — здійснює технологічну обробку, відділ реалізації — здійснює реалізацію готової кулінарної продукції споживачу. Інші відділи планують, калькулюють, контролюють і перевіряють рух сировини, матеріалів на різних стадіях виробництва. При цьому кожний підрозділ, намагаючись покращити виконання власної функції, часто не враховує наслідків своєї діяльності для інших.

Основні завдання виробничої стратегії у закладах ресторанного господарства:

- орієнтація виробничої діяльності на споживачів закладу, виробництво в широкому асортименті продукції, яка користується попитом;

- постійне створення нової продукції, яка забезпечує конкурентноздатність закладу;

- перехід на авторську кухню, фірмове, індивідуальне, замовне виготовлення кулінарної продукції;

- оптимізація запасів сировини, напівфабрикатів та готової продукції;

- широке використання напівфабрикатів власного виробництва, в т.ч. тривалого зберігання, що забезпечує швидке виготовлення готової продукції заданих параметрів (смак, колір, запах, дизайн страви тощо);

- забезпечення високої майстерності у виробництві продукції, використання «арт-класу» та «майстер-класу» у подачі страв;

- скорочення чисельності допоміжних працівників.

Концепція управління виробничою діяльністю необхідно базувати на концепції логістики «як організувати раціональне виробництво» і яка передбачає:

♦ оптимізацію технологічних процесів

♦ раціональне використання виробничого устаткування, площ та персоналу для організації повноцінного ринкового, орієнтованого на споживача і вигідного з позицій затрат виробництва.

При планування і реалізації цієї концепції необхідно:

1) використовувати інноваційні технології, впроваджувати сучасні напрямами розвитку світової кулінарії та тенденції міжнародної моди;

2) розробляти і впроваджувати у виробництво структуризацію технологічного процесу за стадіями (технологічну документацію, виробництво напівфабрикатів високого ступеня готовності);

3) інтегрувати нові організаційні форми і методи обслуговування та подачі з елементами арт- та майстер-класу;

4) аналізувати результати, проблеми, давати оцінку та розробляти рішення і заходи їх реалізації.

Напрями щодо управління виробничою діяльністю закладів ресторанного господарства:

♦ розробка логістики виробництва — прогнозування руху сировини, створення напівфабрикатів високого ступеня готовності, які забезпечать за короткий проміжок часу виконання замовлення по приготуванню страв стандартизованої якості;

♦ проведення внутрішньовиробничого розподілу праці (введення в штат виготовлювача напівфабрикатів, що забезпечить їх стабільну якість);

♦ мінімізація часу на виконання замовлення: інтеграція додаткових процесів в основний процес виробництва;

♦ удосконалення виробничого процесу у відповідності із попитом та орієнтацією на технологічний процес виробництва та створення нового прогресуючого попиту шляхом презентації авторської продукції;

♦ навчання персоналу сучасним напрямам розвитку світової кулінарії, підвищення кваліфікації керівників щодо оволодіння новітніми технологіями та логістичною методологією;

♦ опис вертикального інформаційного потоку і горизонтального матеріального потоку з метою раціонального управління;

♦ ефективне використання та оновлення торгово-виробничого устаткування, сучасних технологій і форм організації виробництва та обслуговування;

♦ розробка, адаптація і використання маловитратних рішень для матеріальних і інформаційних потоків.

Ефективність використання логістичного підходу до управління матеріальними потоками на виробництві:

♦ мінімізація запасів;

♦ зниження втрат сировини та матеріалів;

♦ покращення використання складських і виробничих приміщень;

♦ підвищення якості продукції;

♦ скорочення чисельності працівників, оскільки чим вищий рівень системності, тим менша потреба у персоналі;

♦ зниження травматизму (логістичний підхід включає безпеку праці).

6.4. Забезпечення гнучкості виробництва

У процесі розвитку науково-технічного прогресу, формування ринку покупця, зміни пріоритетів у мотиваціях споживачів і загострення всіх форм конкуренції зростає динамічність ринкового середовища. У той же час, прагнучи зберегти переваги масового виробництва, але підкоряючись тенденції індивідуалізації, підприємці усе більше переконуються в необхідності організації виробництва по типу гнучких виробничо-логістичних систем. У сфері обігу, послуг, керування — гнучких переналагоджуваних логістичних систем.

Гнучка виробничо-логістична система являє собою сукупність у різних сполученнях устаткування із програмним керуванням, гнучких виробничих модулів, або окремих одиниць технологічного устаткування, які забезпечують функціонування гнучких переналагоджуваних систем в автоматичному режимі протягом заданого інтервалу часу.

Гнучкі виробничо-логістичні системи мають властивість автоматизованого переналагодження в процесі виробництва продукції різного асортименту та технології або надання послуг виробничого характеру.

Організація виробництва по типу гнучких виробничих систем практично неможлива без застосування логістичних підходів у керуванні матеріальними й інформаційними потоками. Тенденція створення гнучких виробничих (переналагоджуваних) систем прогресує дуже швидко, тому широке поширення концепції логістики в сфері основного виробництва є перспективним і однозначним.

Гнучкість являє собою здатність виробничо-логістичної системи оперативно адаптуватися до зміни умов функціонування з мінімальними витратами або без витрат.

Гнучкість є одним із ефективних засобів забезпечення стабільності виробничого процесу.

Гнучкість устаткування. Вона відображає тривалість і вартість переходу на виготовлення чергового найменування продукції (напівфабрикатів) у межах закріпленого за гнучкої виробничо-логістичної системи асортименту.

Асортиментна гнучкість. Вона відображає здатність виробничо-логістичної системи до виробництва нового асортименту продукції. її основними характеристиками є строки й вартість підготовки виробництва нового асортименту продукції (напівфабрикатів) або нового комплексу логістичних операцій.

Технологічна гнучкість. Це структурна і організаційна гнучкість, що відображає здатність виробничо-логістичної системи використати різні варіанти технологічного процесу для згладжування можливих відхилень від попередньо розробленого графіка виробництва.

Гнучкість обсягів виробництва. Вона проявляється в здатності виробничо-логістичної системи раціонально виготовляти продукцію (напівфабрикати) в умовах динамічності розмірів партій.

Конструктивна гнучкість. Вона відображає можливості модулювання даної системи, її наступного розвитку (розширення). За допомогою неї реалізуються можливості об'єднання декількох підсистем у єдиний комплекс.

Універсальність системи. Даний вид гнучкості характеризується сукупністю продукції (напівфабрикатів), які потенційно можуть бути виготовлені в гнучких виробничо-логістичних системах. Оцінкою універсальності системи є прогнозна кількість модифікацій продукції (напівфабрикатів), які будуть виготовлені в гнучкій виробничо-логістичній системі за весь період її функціонування.

Кожна виробничо-логістична система розробляється для задоволення потреб і стратегії конкретного закладу. Тому вона є спеціалізованої не тільки по своєму технологічному призначенню, але й по всьому спектрі виробничо-господарських завдань.

Запас виробничої потужності у закладах ресторанного господарства виникає при наявності якісної та кількісної гнучкості виробництва (рис. 6.2).

Рис. 6.2. Забезпечення гнучкості виробництва

Якісна гнучкість забезпечується за рахунок наявності універсального виробничого та обслуговуючого персоналу і гнучкого виробничого процесу (наявністю гнучкого устаткування).

Кількісна гнучкість можлива при наявності просторових ресурсів (виробничі цеха дозволяють організувати нові технологічні лінії, робочі місця та збільшення кількості обслуговуючих місць для споживачів), резерві потужності устаткування та робочої сили.

Створюється центр управління логістики, у якому зосереджується інформація та управління всіма зв'язками, що дозволяє забезпечити координацію, управління і контроль за процесом у цілому, У Японії основний персонал може складати не більш 20 % від максимальної кількості працюючих, а решта 80 % — тимчасові працівники. При цьому зниження собівартості в умовах конкуренції досягається не збільшенням об'ємів продукції, що випускається, або іншими екстенсивними заходами, а логістичною організацією як окремого виробництва, так і всієї товаропровідної системи в цілому.

6.5. Логістичні системи керування матеріальними потоками у виробництві

При керуванні матеріальними потоками в рамках внутрівиробничих логістичних систем використають два основних підходи, які визначають суть виштовхаючих і витягуючих систем .

Штовхуюча система — система організації виробництва, у якій предмети праці, що надходять на виробничу ділянку, не замовляються

безпосередньо цією ділянкою у попередньої технологічної ділянки. Матеріальний потік «виштовхується» по команді із центральної системи керування виробництвом (рис.6.3).

Для мікрологістичної системи «штовхаючого» типу характерні виробництво деталей, компонентів, напівфабрикатів і складання із них готової продукції відповідно до точно заданого виробничого розкладу. У зв'язку з цим матеріальні ресурси, обсяг незавершеного виробництва немов би виштовхуються із однієї ланки внутрішньовиробничої логістичної системи до іншої, а потім готова продукція надходить до розподільної мережі. У таких системах попередити перебої у виробничому процесі, а також врахувати зміну попиту можна лише шляхом створення надлишкових виробничих і (або) страхових запасів між ланками логістичної систему які називаються буферними запасами. Наявність таких запасів гальмує оборотність обігових коштів фірми, збільшує собівартість готової продукції, але забезпечує більшу стійкість логістичної системи при різких коливаннях попиту та ненадійності постачальників матеріальних ресурсів порівняно із логістичними системами, заснованими на концепції «точно у строк».

Виштовхуючі системи здатні за допомогою комп'ютерних технологій погодити складний виробничий механізм у єдине ціле, проте мають природні границі своїх можливостей. Параметри «матеріального потоку, що виштовхує», оптимальні настільки, наскільки керуюча система в стані врахувати та оцінити всі фактори, що впливають на виробничу ситуацію. Однак чим більше факторів повинна враховувати керуюча система, тим досконаліше й дорожче повинне бути її програмне, інформаційне й технологічне забезпечення.

На практиці застосовуються різні варіанти штовхаючи систем, які відомі за назвою «Планування потреб у матеріалах/ресурсах» «системи MRP»(Material Requirement Planning). Стандарти MRP породили цілу міжнародну управлінську цивілізацію. MRP — це не хитромудрі алгоритми, це найкращий досвід керування підприємствами в умовах конкурентного ринкового середовища, досвід осмислений, систематизований і реалізований у вигляді комп'ютерних систем.

Системи MRP характеризуються високим рівнем автоматизації керування, що дозволяє реалізовувати наступні основні функції:

♦ забезпечувати поточне регулювання і контроль виробничих запасів;

♦ у реальному часі погоджувати і оперативно коректувати плани та дії різних служб підприємства — постачальницьких, виробничих, збутових.

Звичайна практика застосування систем MRP І у бізнесі пов'язана із плануванням і контролем процедур замовлення і постачання (закупівель) матеріальних ресурсів, як правило, широкої номенклатури для промислових підприємств-виробників машинобудівної продукції. Проблеми, що виникають у процесі впровадження системи MRP І, належать до розробки інформаційного, програмно-математичного забезпечення розрахунків і вибору комплексу обчислювальної та оргтехніки, тобто до проблем, які є типовими для АСК виробництвом і технологічними процесами. Метою впровадження MRP І є підвищення ефективності та якості планування потреби у ресурсах, зниження рівня запасів матеріальних ресурсів і готової продукції, вдосконалення процедур контролю за рівнем запасів і зменшення витрат, пов'язаних із цими логістичними функціями. Наприкінці 80-х років систему MRP I використовували більшість фірм СІІІА. із річним обсягом продаж готової продукції понад 15 млн. дол., у Великобританії кожне третє виробниче підприємство.

Разом з цим мікрологістичні системи, засновані на MRP-підході, мають низку недоліків і обмежень, наприклад, це:

♦ значний обсяг обчислень, підготовки і попередньої обробки великих масивів вхідної інформації, що збільшує тривалість виробничого періоду і логістичного циклу;

♦ зростання логістичних витрат на обробку замовлень і транспортування при намаганні фірми зменшити рівень запасів або перейти на випуск готової продукції у малих обсягах із високою періодичністю;

♦ нечутливість до короткотермінових змін попиту, бо вони засновані на контролі й поповненні рівня запасів у фіксованих точках проходження замовлення;

♦ значна кількість відмов у системі через її велику розмірність і перевантаженість. Названі недоліки накладаються на загальний недолік, притаманний всім мікрологістичним системам, які «проштовхують» (push systems), до яких належать і системи MRP І, а саме: не досить чітке відстеження попиту із обов'язковою наявністю страхових запасів.

Сучасні комп'ютерна техніка і програмне забезпечення дозволили апробувати на практиці мікрологістичні системи, засновані на схемі MRP II, у режимі реального часу («on line») із щоденним оновленням баз даних, що значно підвищило ефективність планування й керування матеріальними потоками.

Витягуюча система, «тягнуча» (pull systems) — система організації виробництва, у якій сировина і напівфабрикати подаються на наступну технологічну операцію з попередньої в міру необхідності. Тут центральна система керування не втручається в обмін матеріальними потоками між різними ділянками підприємства, не встановлює для них поточних виробничих завдань. Виробнича програма окремої технологічної ділянки визначається розміром замовлення наступної. Центральна система керування ставить завдання лише перед кінцевою ділянкою виробничого технологічного ланцюга (рис. 6.4).

Рис. 6.4. Схема роботи «тягнучої» системи: MP — матеріальні ресурси, ГП — готова продукція

Однією з перших спроб практичного впровадження концепції «точно у строк» у системі витягуючого типу стала розроблена корпорацією Toyota Motors мікрологістична система KANBAN (що у перекладі з японського означає «картка»). Система KANBAN є першою реалізацією у виробництві мікрологістичної системи, що «тягне», на впровадження якої від початку розробки у фірми Toyota пішло близько 10 років. Такий тривалий термін був пов'язаний з тим, що сама система KANBAN не могла працювати без відповідного логістичного оточення у вигляді концепції «точно у строк», Ключовими елементами такого оточення стали:

♦ раціональна організація і збалансованість виробництва;

♦ загальний контроль якості на всіх стадіях виробничого процесу та якості вихідних матеріальних ресурсів у постачальників;

♦ партнерство лише із надійними постачальниками і перевізниками;

♦ підвищена професійна відповідальність і висока трудова дисципліна всього персоналу.

Сутність системи KANBAN полягає у тому, що на всі виробничі підрозділи заводу разом з кінцевими збиральними лініями, матеріальні ресурси надходять лише у тій кількості та у такий термін, які необхідні для виконання замовлення, заданого підрозділом-споживачем. Таким чином, на відміну від традиційного підходу до виробництва структурний підрозділ-виробник не має загального жорсткого графіка виробництва, а оптимізує свою роботу у межах замовлення підрозділу фірми, який здійснює операції на наступній стадії виробничо-технологічного циклу.

Засобом передачі інформації в системі є спеціальна картка «kanban» у пластиковому конверті. Поширені два види карток: відбору і виробничого замовлення. У картці відбору вказується кількість деталей (компонентів, напівфабрикатів), яку треба взяти на попередній ділянці обробки (збирання), у той час як у картці виробничого замовлення — кількість деталей, котра має бути виготовлена (зібрана) на попередній виробничій ділянці. Дані картки циркулюють як всередині підприємства фірми Toyota, так і між корпорацією та компаніями, які з нею співпрацюють, а також на підприємствах філій. Таким чином, картки «kanban» несуть інформацію про кількість витраченої й виробленої продукції, що дозволяє реалізувати концепцію «точно в строк». Отже, із розвитком комп'ютерних інформаційних технологій сама картка у вигляді певного паперового носія у пластиковому конверті існувати перестала і була замінена електронним повідомленням заданої форми, яке передається локальною обчислювальною мережею підприємства.

Важливими елементами мікрологістичної системи KANBAN є інформаційна система, що містить у собі не тільки картки, а й виробничі, транспортні й постачальницькі графіки, технологічні картки, інформаційні світлові табло тощо; система регулювання потреби й професійної ротації кадрів; система загального (TQM) і вибіркового («Дейдока») контролю якості продукції; система вирівнювання виробництва та низку інших.

Практичне використання системи KANBAN, а потім її модифікованих версій дозволяє значно покращити якість продукції, яка випускається; скоротити логістичний цикл, суттєво підвищивши тим самим оборотність обігового капіталу фірм; знизити собівартість виробництва; практично виключити страхові запаси та значно зменшити обсяг незавершеного виробництва. Аналіз світового досвіду застосування мікрологістичної системи KANBAN багатьма відомими машинобудівними фірмами свідчить, що вона дає можливість зменшити виробничі запаси на 50%, товарні — на 8% при значному прискоренні оборотність обігових коштів і підвищенні якості готової продукції.

Порівняльна характеристика «виштовхуючої» і «витягуючої» систем наведена у табл.6.2.

Таблиця 6.2 Порівняльна характеристика «штовхаючої» і «тягнучої» систем

| Характеристики | Тягнуча | Що штовхає | ||

| Закупівельна стратегія (постачання) | Орієнтована на невелике число постачальників, поставки часті, невеликими партіями, строго за графіком | Орієнтація на значне число постачальників, поставки в основному нерегулярні, великими партіями | ||

| Виробнича стратегія | Орієнтація виробництва на зміну попиту, замовлень | Орієнтація на максимальне завантаження виробничих потужностей. Реалізація концепції безперервного виробництва | ||

| Планування виробництва | Починається зі стадії збуту | Планування під виробничі потужності | ||

| Оперативне керування виробництвом | Децентралізовано. Виробничі графіки складаються тільки для стадії збуту! За виконанням графіків інших стадій спостерігає керівництво цехів | Централізоване. Графіки складаються для всіх цехів. Контроль здійснюється спеціальними відділами (плановими, диспетчерськими) | ||

| Стратегія керування запасами | Запаси у вигляді незадіяних потужностей (устаткування) | Запаси у вигляді надлишків матеріальних ресурсів (сировина) | ||

| Керування страховими запасами | Наявність страхових запасів говорить про збій у виробничому процесі тому що складські площі майже не передбачені | Страховий запас постійно підтримується на певному рівні | ||

| Керування запасами на робочих місцях | Операційні запаси мінімальні за рахунок синхронізації виробництва | Операційні запаси не завжди мінімальні через несинхронність суміжних операцій, різної пропускної здатності устаткування, його поганого розміщення, неефективного виконання транспортно-складських робіт | ||

| Керування запасами готової продукції | Запаси практично відсутні через швидку реалізацію готової продукції споживачеві. Зайвих запасів не буває, тому що кількість готової продукції зорієнтована на замовлення | Запаси можуть бути великими через: • несвоєчасності виготовлення продукції • несвоєчасності реалізації готової продукції • відсутність обліку коливань попиту | ||

| Використання устаткування і його розміщення | Універсальне устаткування, що розміщене по кільцевому або лінійному принципі | Спеціалізоване устаткування, розміщене по ділянках, а також частково універсальне устаткування, розташоване лінійно | ||

| Кадри | Висококваліфіковані кадри — універсали | Вузько спеціалізовані робітники, але є й робітники-висококваліфіковані | ||

| Контроль якості | Поставка якісних матеріальних ресурсів, сировини, напівфабрикатів. Постійний контроль якості здійснює постачальник | Постійний або вибірковий контроль на всіх стадіях виробничого процесу | ||

| Збутова стратегія | Розмір партії готової продукції дорівнює розміру замовлення. Орієнтація на конкретного споживача. Виготовлення з урахуванням специфічних вимог замовника. Організація післяпродажного обслуговування | Розмір партії готової продукції відповідає плановому випуску. Орієнтація на «усередненого споживача». Організація післяпродажного обслуговування | ||

«Витягуючі» мікрологістичні системи типу «KANBAN», усуваючи зайві запаси, можуть ефективно працювати лише при відносно коротких виробничих циклах, точному прогнозуванні попиту та деяких інших виробничо-технологічних умовах.

Усуваючи недоліки, властиві обом системам, були спроби їхнього об'єднання в єдиному планово-виробничому й диспетчерському комп'ютерному комплексі. Одним з найбільш вдалих прикладів синтезу у виробництві продукції ключових елементів MRP і KANBAN на основі сучасних інформаційно-комп'ютерних технологій з'явилася розроблена на початку 1980-х років мікрологістична система «Optimized Production Tehnology» — ОРТ (оптимізована виробнича технологія).

Система ОРТ відноситься до класу «тягнучих» мікрологістичних систем, що інтегрують процеси постачання і виробництва. Основним принципом роботи цієї системи є виявлення у виробничому процесі так званих «вузьких» місць (в оригіналі — критичних ресурсів). Багато фахівців вважають ОРТ комп'ютеризованою версією KANBAN з тією різницею, що система ОРТ перешкоджає виникненню вузьких місць у логістичній мережі «постачання — виробництво», а система KANBAN дозволяє ефективно усувати вже виявлені вузькі місця.

У системі ОРТ здійснюється автоматизоване оперативно-виробниче планування і диспетчеризація. Вирішуються також завдання контролю відвантаження запасів готової продукції споживачам, пошуку альтернативних ресурсів, видачі рекомендацій з повноцінних замін у випадку відсутності необхідних матеріальних ресурсів. При формуванні графіка виробництва використаються критерії: ступінь задоволення потреби виробництва в ресурсах; ефективність використання ресурсів; кошти, мобілізовані в незавершеному виробництві; гнучкості.

Реалізація оперативного планування і регулювання виробництва в системі ОРТ здійснюється з використанням програмно-математичного забезпечення, побудованого на модульній основі.

Для формування виробничого завдання з бази даних ОРТ використаються файли замовлень, технологічних карт, ресурсів, прогнозів збуту та ін. Дані файли матеріалів і напівфабрикатів обробляються паралельно з даними файлів технологічних карт, у результаті чого формується технологічний маршрут, що обробляється за допомогою програмного модуля, що ідентифікує критичні ресурси. У результаті з'являється можливість оцінити інтенсивність використання ресурсів і ступінь їхнього завантаження та відповідним чином упорядкувати їх. На цьому етапі технологічний маршрут розгалужується. Галузь критичних ресурсів включає всі «вузькі» місця і наступні пов'язані з ними логістичні активності. Після пошуку та виправлення помилок процес повторюється.

У процесі керування матеріальними потоками користувач може одержувати наступні вихідні параметри: «Графік виробництва», «Потреба в матеріальних ресурсах», «Щоденний звіт завідуючого виробництвом (начальника цеху)», «Графік доставки матеріальних ресурсів до робочих місць», «Звіт про виробництво замовленої продукції», «Стан складського запасу» і ряд ін.

Ефект системи ОРТ із логістичних позицій полягає в зниженні виробничих і транспортних витрат, зменшення запасів незавершеного виробництва, скороченні часу виробничого циклу, зниженні потреби в складських і виробничих площах, підвищення ритмічності реалізації готової продукції споживачам.

Упродовж останніх років на багатьох західних фірмах при організації виробництва і в оперативному менеджменті отримала розповсюдження логістична концепція «маловитратного виробництва (lean production, LP). Дана концепція, за своєю суттю, є розвитком концепції «точно у строк» і містить у собі такі елементи, як систему KANBAN і «планування потреб/ресурсів». Сутність внутрішньовиробничої концепції «маловитратного виробництва» виражається у творчому поєднанні таких основних компонентів:

• високої якості;

• невеликого розміру виробничої партії;

• низького рівня запасів;

• висококваліфікованого персоналу;

• гнучких виробничих технологій.

Концепція «маловитратного виробництва» має таку назву, через те, що потребує значно менше ресурсів, ніж масове виробництво (менше запасів, часу на виробництво одиниці продукції), її втрати від браку незначні тощо. Таким чином, дана концепція поєднує у собі переваги масового виробництва (великі обсяги виробництва — низька собівартість) і дрібносерійного виробництва (різноманітність продукції та гнучкість). Основні цілі концепції «маловитратного виробництва» з точки зору логістики:

• високі стандарти якості продукції;

• низькі виробничі витрати;

Ф швидке реагування на зміну споживчого попиту;

• малий час переналагодження обладнання.

Ключовими моментами реалізації логістичних цілей в оперативному менеджменті при використанні такої концепції є зменшення підготовчо-заключного часу, невеликий розмір партій продукції, що виробляється, мала тривалість виробничого періоду, контроль якості всіх технологічних процесів, загальне продуктивне забезпечення (підтримка), партнерство із надійними постачальниками, еластичні потокові процеси, «тягнуча» інформаційна система.

Вперше концепція Lean Production була реалізована на складальних виробництвах компанії Toyota і одержала відповідну назву: Toyota Production System. У основу її лягли добре відомі сьогодні японські

принципи і інструменти, такі як «точно вчасно» (jus D -in-time), постійне поліпшення виробничих процесів (kaizen) і ін. У сучасну епоху глобалізації концепція Lean Production, будучи реалізованою на практиці в багатьох країнах на всіх континентах миру і ставши базовою для багатьох глобальних корпорацій, перестала прямо асоціюватися з японськими методиками і, більш того, вона претендує на універсальність свого застосування.

Основна ідея маловитратного виробництва полягає в тому, що у всіх процесах на підприємстві існують приховані втрати, які підрозділяються на сім категорій: перевиробництво, дефекти і переробки, пересування, переміщення матеріалів, запаси, зайва обробка, очікування. Ці втрати збільшують витрати виробництва, не додаючи споживчої цінності, дійсно необхідної замовникові. Вони також збільшують термін окупності інвестицій і ведуть до зниження мотивації робочих. Для всіх, хто прагне до раціоналізації процесів в промисловості, дані сім прихованих втрат — злі вороги. Необхідно визначити, а потім усувати ці втрати.

Розглянемо, в яких процесах ховаються логістичні втрати?

Втрати перевиробництва з'являються, коли ми проводимо, збираємо або випускаємо більше, ніж це необхідно. Ми робимо щось «просто про всяк випадок», замість того щоб робити «точно вчасно». Недоліки планування, великі заділи, великий час переналагодження, недостатньо тісний контакт із замовниками (що заважає розумінню їх вимог, що постійно змінюються) приводять до збільшення тривалості виробничих циклів і зростання об'ємів запасів. Для того, щоб зменшити або уникнути даних втрат необхідно оптимізувати партії закупівлі сировини, матеріалів, що комплектують і партії виробництва, привести їх у відповідність із замовленнями клієнтів.

Втрати із-за дефектів або необхідності переробки виникають, коли немає надійної превентивної системи захисту від помилок. Кожного разу, допустившись помилку при роботі з виробом і передавши його на наступну операцію процесу або, що ще гірше, покупцеві, ми миримося з переробкою як невід'ємною частиною процесу. Ми двічі втрачаємо гроші всякий раз, коли щось проводимо, збираємо або ремонтуємо, тоді як клієнт платить нам за товар або послугу тільки один раз. При цьому здійснюємо логістичні операції (перш за все, транспортування і зберігання), які лише збільшують загальні операційні витрати підприємства.

Втрати при пересуванні — це непотрібні переміщення персоналу, продукції, матеріалів і устаткування, які не додають цінності процесу. Часто робочі здійснюють зайві переміщення з своєї ділянки до цехового складу і назад, а також ходять навколо непотрібного ним устаткування. Такі переміщення можна усунути і за рахунок цього прискорити процес. Це одна з найбільш неприємних втрат і для рядового персоналу, і для керівництва, оскільки згаяний час і простої позбавляють ефективності більшість виробничих процесів, обважнюючи працю робочих. Одним з шляхів вирішення даної проблеми є розробка і вивчення карти потоку створення цінності і/або карти фізичних потоків для кожного процесу з подальшим скороченням переміщень операторів, устаткування, матеріалів.

Транспортні втрати виникають, коли персонал, устаткування, продукція або інформація переміщаються частіше або на великі відстані, чим це дійсно необхідно. В ході багатоетапних процесів матеріали і персонал переміщаються від процесу до процесу, які розділені простором і/або часом. Замість того щоб розташувати процеси послідовно або поряд, їх часто розташовують далеко один від одного, що вимагає застосування автонавантажувачів, конвейєрів або інших транспортних пристроїв для переміщення матеріалів на наступну операцію. Всі ці переміщення не додають споживчої цінності вироблюваної продукції. Значного скорочення цих втрат можна досягти шляхом мінімізації фізичної відстані транспортування матеріалів і переміщення транспортних засобів, виділивши основні і допоміжні виробничі зони і застосувавши перепланировку.

Втрати, що ховаються в зайвих запасах, таять в собі безліч неприємних проблем якості, таких як переробка і дефекти, проблеми в плануванні робочої сили і/або виробництва, завищений час виконання замовлення, проблеми з постачальниками. Містити надмірні запаси, що заморожують капітал і вимагаючі виплати банківських відсотків, дуже дорого. Зайві запаси знижують віддачу від вкладень в робочу силу і сировину. Ефективне управлінське планування запасів (як матеріальних ресурсів, так і готової продукції) можливе на промисловому підприємстві лише як складова і невід'ємна частина комплексного процесу управлінського планування (бюджетування), що охоплює всі основні сегменти господарської діяльності і взаємозв'язку між ними. Це обумовлено тим, що запаси сировини і матеріалів і товарні залишки є двома ланкою (стадії) безперервного процесу кругообігу оборотного капіталу підприємства (так званого фінансового циклу підприємства).

Втрати від зайвої обробки виникають при виробництві продукції або послуг з вищими споживчими якостями, ніж це затребувано покупцем і за які він згоден платити. Додавання функціональних можливостей, що не мають цінності в очах споживача, не покращує продукт або процес. Недолік інформації про те, як споживачі використовують продукцію або послуги, часто сприяє додаванню до них зайвих функціональних можливостей, в яких, на думку виробника, клієнти мають потребу або бажають їх (проте точно це невідомо).

Втрати часу на очікування виникають, коли люди, операції або частково готова продукція вимушені чекати подальших дій, інформації або матеріалів. Погане планування, необов'язковість постачальників, проблеми комунікації і недосконалість управління запасами приводять до простоїв, які коштують нам часу і грошей. Для попередження простоїв необхідно синхронізувати процеси виробництва, постачання і збуту в часі і просторі, що є основною місією логістики.

Впровадження концепції маловитратного виробництва припускає перш за все управлінський підхід, який розглядає оптимізацію виробництва в першу чергу з погляду управління витратами і лише у разі потреби зачіпає модернізацію виробництва. Тому такі зміни не вимагають значних інвестицій і приносять швидкий ефект.

– Конец работы –

Эта тема принадлежит разделу:

Розділ 1. КОНЦЕПТУАЛЬНІ ОСНОВИ ЛОГІСТИКИ

Мета та завдання дисципліни логістика у ресторанному господарстві та її функціональні області... Метою дисципліни Логістика у ресторанному господарстві є формування вмінь та... Для досягнення цієї мети перед майбутніми фахівцями ставляться такі основні завдання...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Розділ 6. Виробнича логістика у ресторанному господарстві

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов