Мета роботи

Вивчити конструктивні особливості різних типів різців

9.2 Теоретичні відомості

9.2.1 Класифікація різців

Для токарної обробки застосовуються різноманітні по конструкції різці.

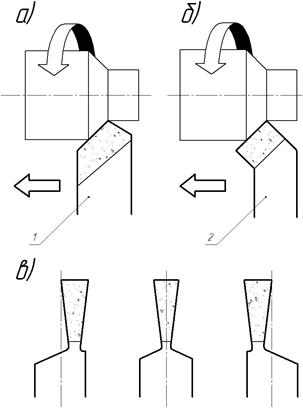

У залежності від напрямку подачі при точінні різці підрозділяються на праві і ліві (рис.9.1). Лівими різцями працюють під час руху супорта від передньої бабки до задньої, правими — у протилежному напрямку. Відрізняють праві різці від лівих, накладаючи руку на різець; при цьому головне різальне лезо повинно бути зі сторони великого пальця.

Рисунок 9.1 – Визначення лівих та правих різців:

1 – лівий, 2 – правий

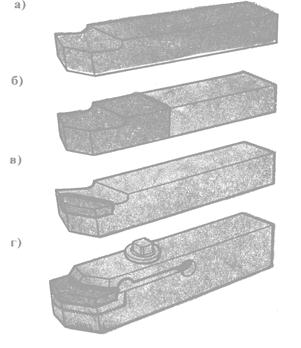

По формі і розташуванню головки відносно стержня різці можуть бути прямі (рис.9.2, а), відігнуті (рис.9.2, б) і з відтянутою головкою (рис.9.2, в) [4].

Рисунок 9.2 – Форма головок різців

По способу кріплення різальної частини різці можуть бути суцільними (рис. 9.3, а), зварної конструкції (рис. 9.3, б), з напаяними пластинками (рис. 9.3, в), з механічним кріпленням пластин (рис. 9.3, г).

Рисунок 9.3 - Класифікація різців по способу кріплення різальної частини

Різці виготовляють переважно із швидкорізальної сталі і твердих сплавів. Для чистової обробки, особливо кольорових і м’яких металів, а також для нарізання різей, різці виготовляють інколи із вуглецевої інструментальної сталі. Швидкорізальна сталь і тверді сплави являються дорогими матеріалами. Тому в більшості випадків застосовують різці, у яких стержень виготовляють із звичайної сталі, а на головку напаюють або закріпляють механічним способом робочу пластинку із твердого сплаву чи швидкорізальної сталі. В якості припою використовуються припої з латуні (t = 780..800°C) або червоної міді (t = 1080..1100°C).

При зношуванні різальних лез їх робочу здатність відновлюють повторними переточуваннями, під час яких поперечні розміри пластин зменшуються. Тому міцність пластин з кожним переточуванням зменшується, і дотичні напруження можуть викликати їх розтріскування. При нагріванні пластинки та корпусу в процесі різання ці напруження зменшуються, але після завершення процесу різання та охолодження різця знову відновлюють своє значення.

Різці з таким кріпленням пластин використовуються при роботі з невеликими подачами, де необхідно забезпечити надійне кріплення при обмежених габаритах (наприклад, при розточуванні).

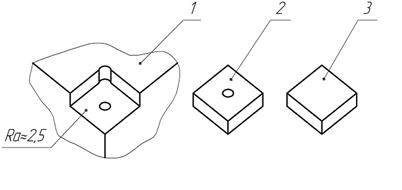

Механічне кріплення є найбільш прогресивним методом [27]. При такому кріпленні, звичайно, використовують багатогранні пластини (БНП), що не переточують. Після затуплення різального леза пластину повертають іншою гранню (рис.9.4).

Працездатність пластини залежить від жорсткості кріплення.

Рисунок 9.4 – Механічне кріплення багатогранних пластин:

1 – державка, 2 – опорна пластинка, 3 – різальна пластинка

Опорна пластинка 2 необхідна для збільшення товщини твердосплавного матеріалу. Вона запобігає пошкодженню державки.

Контактні поверхні пластин 2 і 3 повинні щільно прилягати. Тому опуклість є неприпустимою.

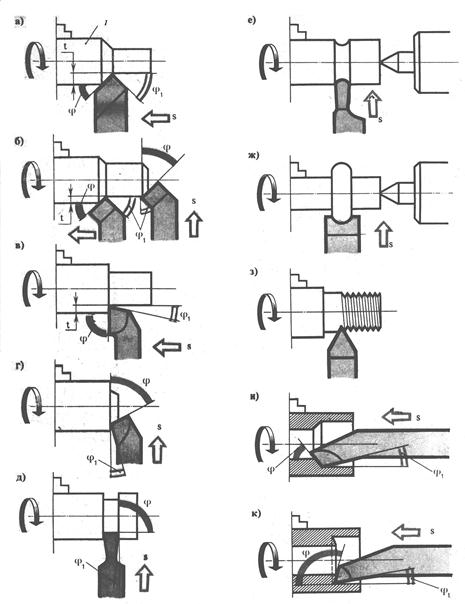

У залежності від призначення різці підрозділяють на:

- прохідні (рис 9.5, а, б, в ) — застосовуються для зовнішнього повздовжнього обточування деталей. Вони бувають прямими і відігнутими і по призначенню поділяються на обдирні і чистові. Обдирні різці служать для попередньої чорнової обробки деталей, чистові – для чистової, остаточної обробки. Чистові різці відрізняються від обдирних більш ретельним шліфуванням і доведенням елементів головки, а головне — вершини кутів у цих різців плавно закруглені;

- підрізні (рис 9.5, г) — служать для підрізування торців і уступів;

- відрізні (рис. 9.5, д)— мають відтягнуту головку і служать для відрізання деталей і виточування канавок;

- прорізні (рис.9.5.е);

- фасонні (рис. 9.5, ж) виготовляються так, щоб форма леза, що ріже, відповідала профілю оброблюваної поверхні деталі;

- нарізні (рис. 9.5, з) — заточуються відповідно до форми профілю тієї різі, для нарізання якої вони призначаються;

- розточувальні (рис. 9.5, и, к)— служать для розточування внутрішніх поверхонь деталей; їх роблять з відігнутою головкою або встановлюють у державці. Ці різці так само, як і прохідні, бувають обдирними і чистовими;

Рисунок 9.5 – Типи токарних різців

9.2.2 Зношування та переточування різців

В процесі різання в результаті тертя стружки по передній поверхні різця, а задніх поверхонь різця по поверхні заготовки, робоча частина різця зношується, різальне лезо руйнується. Працювати таким різцем уже не можна, так як погіршується точність обробки, якість обробленої поверхні, знижується продуктивність праці.

Норма зношування – це товщина шару інструменту, який зрізається при переточуваннях з передньої, або з задньої поверхні. Залежить від висоти задньої hз, передньої hп поверхні або ширини контакту різця з заготовкою B, (рис.9.6) [13]. Допустимий знос [22 ] наведено у таблиці 9.1.

Таблиця 9.1- Значення допустимого зносу при чорновій обробці

| Марка інструментального матеріалу | hз, мм | hп, мм |

| Т5К10; ВК8; Р6М5 | 1,5..2,0 | 0,35..0,45 |

| Т15К6; ВК6 | 0,8..1,0 | 0,8..2,0 |

Рисунок 9.6 – Схема заточки різця:

1 – шар металу, що зрізається при переточуванні.

Норма зношування складається з двох складових:

- товщина шару, яку необхідно зрізати для повного видалення слідів зносу;

- додатковий шар товщиною не менше 0,1 мм., щоб видалити можливі порушення структурного стану, викликані в пластині дією високих температур під час процесу різання. Саме з цієї причини при переточуванні 0,1 мм. зрізають навіть з поверхонь без видимих слідів зносу.

Якщо різець зношується тільки по задній поверхні, то норма зносу по передній складає 0,1, і навпаки.

Для БНП при зношенні пластини до hз пластину повертають в наступну позицію.

Обмежуючим фактором може виявитись як довжина l, так і висота H пластини. Слід враховувати зміну розмірів різця між переточуваннями.