Мета роботи

На прикладі токарно-гвинторізного верстату 16К20 вивчити конструкцію верстатів цієї групи, ознайомитись з визначенням параметрів процесу різання.

10.2 Теоретичні відомості

10.2.1 Загальні відомості

Точіння є одним з найстаріших видів механічної обробки металів. Завдяки порівняно простому обладнанню і досить високій продуктивності, точіння являється одним із основних видів обробки металів різанням і в теперішній час. Токарні верстати почали особливо розповсюджуватися після 1712 року, коли вперше петербурзький слюсар-механік Андрій Костянтинович Нартов винайшов токарний верстат із самохідним супортом. На токарних верстатах можна обробляти плоскі, циліндричні, конічні і фасонні поверхні, свердлити, розточувати отвори, нарізати різі, зенкерувати, розвертати отвори і виконувати багато інших робіт.

Універсальність токарних верстатів сприяла розповсюдженню їх як основного обладнання для обробки металів. На машинобудівних і ремонтних заводах в середньому 40 – 50% всього металорізального обладнання складають токарні верстати.

Існує багато різних типів і видів верстатів, які працюють по принципу точіння метала. Ці верстати об’єднуються в одну токарну групу, до якої відносяться: токарно-гвинторізні, токарно-операційні, револьверні, лоботокарні, напівавтомати, автомати і багато інших верстатів спеціального призначення.

10.2.2 Параметри процесу різання

Продуктивність токарного верстата характеризується швидкістю і глибиною різання, а також величиною подачі. Швидкість різання при точінні металів V залежить від двох перемінних величин – діаметра оброблюваної заготовки і числа обертів шпинделя:

(10.1)

(10.1)

де d – діаметр оброблюваної поверхні, мм.

n – число оберті заготовки, об/хв.

Переміщення різця в міліметрах за один оберт оброблюваної деталі називається подачею s.

Подача може бути повздовжньою – вздовж лінії центрів верстата, поперечною – перпендикулярно до лінії центрів і під кутом до лінії центрів.

Напіврізниця між діаметрами деталі до і після зняття стружки називається глибиною різання t. Величина глибини різання визначається по формулі:

t = (d – d1)/2, мм. (10.2)

де d – діаметр деталі до зняття стружки,

d1 – діаметр обробленої деталі.

10.2.3 Конструктивні особливості токарно – гвинторізних верстатів

Сучасний токарно-гвинторізний верстат складається із станини, передньої бабки, фартуху із супортом, на якому кріпиться різцетримач, коробки швидкостей, яка розміщена в корпусі передньої бабаки та коробки подач. Крім описаних основних вузлів і частин, токарно-гвинторізні верстати мають ще систему змащення, електрообладнання, охолодження і інше дрібне обладнання.

Станина токарного верстату – важка чавунна виливка, на поверхні якої є плоскі і призматичні напрямні для переміщення супорта і задньої бабки. Напрямні обробляють з високою точністю, так як від цього залежить точність роботи верстата. Іноді станину відливають за одне ціле з тумбами. Станина – це та основа, на якій монтують всі рухомі і нерухомі частини верстату.

Передня бабка назначена для підтримання оброблюваної деталі і надання їй обертального руху. Корпус передньої бабки – чавунна виливка в вигляді невеликої пустотілої коробки з кришкою. В передній бабці розміщується одна з найбільш відповідальних частин токарного верстата – шпиндель.

Шпиндель – пустотілий стальний вал на підшипниках.

В передній бабці розміщується коробка швидкостей – механізм, за допомогою якого здійснюється ступінчаста зміна частот обертання шпинделю верстата.

Задня бабка служить для підтримання довгих деталей при їх обробці, а також для закріплення в ній свердел, зенкерів, розверток і інших інструментів.

Супорт служить для закріплення і переміщення різцетримача вздовж осі центрів верстата по повздовжнім полозкам і впоперек по поперечним полозкам.

Різцетримач являє собою поворотну чотирьохгранну головку з пазом по всьому периметру. В різцетримач можна одночасно закріплять чотири різці, завдяки чому переустановлення різців займає мало часу і зводиться лише до повороту різцетримача і закріпленню його рукояткою.

При переключенні верстата на механічну подачу, рух до супорта передається від шпинделя через систему зубчастих коліс, розміщених в чавунному коробі, який разом з механізмами, поміщеними в ньому називають коробкою подач. Вздовж станини верстату проходять ходовий гвинт і ходовий валик, які лівими кінцями входять в коробку подач і за допомогою відповідних зубчастих коліс отримують обертальний рух.

Змінні зубчасті колеса, що передають рух від шпинделя до ходового гвинта, разом з важелем, на якому вони встановлені називаються гітарою.

Ходовий гвинт і ходовий валик проходять через фартух супорта, в якому обертальний рух цих деталей перетворюється в поступальний рух супорту.

Токарні верстати діляться на універсальні і спеціалізовані. Універсальні верстати призначені для виконання різних операцій: обробки зовнішніх та внутрішніх конічних, циліндричних та фасонних і торцевих поверхонь, нарізування зовнішніх і внутрішніх різей, відрізання, свердління, зенкерування та розвертання отворів та ін. На спеціалізованих верстатах виконують вужче коло операцій, наприклад, обточування гладких і ступінчастих валів, прокатних валків, осей колісних пар залізничного транспорту, різного роду муфт, труб та ін.

Універсальні верстати діляться на токарно-гвинторізні та токарні. Токарні верстати призначені для виконання усіх токарних операцій, за виключенням нарізування різей різцями.

Основними формоутворюючими рухами є обертання заготовки, закріпленої у шпинделі і подача різця, закріпленого в супорті.

Основні розміри токарних верстатів: висота центрів; найбільший діаметр заготовки, що встановлюється для обробки над станиною; найбільший діаметр обробки над супортом; найбільша довжина оброблюваної заготовки.

Наша промисловість випускає різні моделі токарних верстатів. Найбільший діаметр оброблюваної поверхні дорівнює від 85 до 5000 мм, при довжині заготовки від 125 до 24000 мм.

10.2.4 Токарно-гвинторізний верстат 16К20 [8]

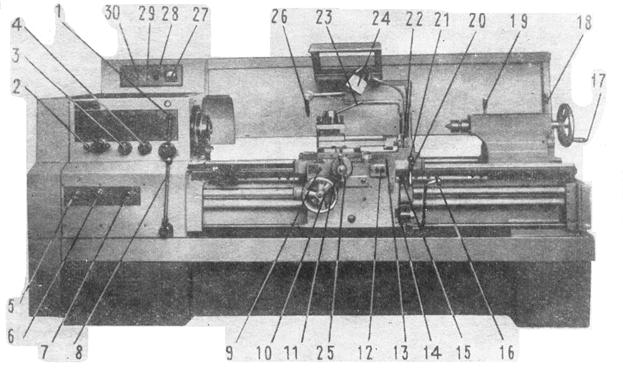

Верстат 16К20 (рис.10.1) призначений для обробки зовнішніх і внутрішніх циліндричних, конічних, фасонних поверхонь, нарізування правої і лівої метричної, дюймової, модульної різей одно- і багатозахідних з нормальним і збільшеним кроком, нарізування торцевої різі (архімедової спіралі), обробки отворів свердлінням, зенкеруванням, розвертанням в умовах одиничного та дрібносерійного виробництва.

Різальними інструментами є переважно різці різних типів, а також свердла, зенкери, розвертки та ін.

Основні характеристики верстата

Висота центрів над плоскими напрямними, мм 215

Найбільший діаметр оброблюваної заготовки, мм:

над станиною 400

над супортом 220

Відстань між центрами, мм 710, 1000, 1400, 2000

Діаметр отвору шпинделя, мм 52

Межі частот обертання шпинделя, хв-1 12,5... 1600

Межі подач, мм/об:

поздовжніх 0,05...2,8

поперечних 0,025... 1,4

Рисунок 10.1 – Токарно-гвинторізний верстат 16К20

10.2.5 Органи управління верстатом

1, 2 - рукоятки установки чисел обертів шпинделя;

3- рукоятка установки нормального, збільшеного кроку різі і положення при діленні багатозахідної різі;

4- рукоятка установки правої і лівої різі;

5- рукоятка установки величини подачі і кроку різі;

6- рукоятка установки виду робіт: подачі і типу різі;

7- рукоятка установки величини подачі і кроку різі і відключення механізму коробки подач при нарізанні різей напряму;

8- рукоятка управління фрикційною муфтою головного приводу;

9- кнопка золотника змащення напрямних каретки і поперечних полозків супорта;

10- маховик ручного переміщення каретки;

11- рукоятка включення і виключення рейкової шестерні;

12- кнопкова станція включення/виключення двигуна головного приводу;

13- болт закріплення каретки на станині;

14- рукоятка включення подачі;

15- рукоятка включення-виключення ходового гвинта;

16- рукоятка управління фрикційною муфтою головного приводу;

17- маховик переміщення пінолі задньої бабки;

18- рукоятка кріплення задньої бабки до станини;

19- рукоятка затиску пінолі задньої бабки;

20- рукоятка управління переміщення каретки і поперечних полозків;

21- кнопка включення електродвигуна привода швидких переміщень каретки і поперечних полозків супорта;

22- рукоятка ручного переміщення різцевих полозків супорта;

23- рукоятка повороту і закріплення різцетримача;

24- вимикач лампи місцевого освітлення;

25- рукоятка ручного переміщення поперечних полозків супорта;

26- регульоване сопло подачі охолоджуючої рідини;

27- покажчик навантаження верстата;

28- вимикач електронасоса подачі охолоджуючої рідини;

29- сигнальна лампа;

30- автоматичний вимикач.

10.3 Хід виконання роботи

1. Знайти на верстаті 16К20 всі основні частини, з яких він складається та вивчити їх конструкцію.

2. Знайти на верстаті 16К20 всі органи управління, які зазначені на рисунку 10.1 та уяснити їх призначення.

3. При обробці заданої викладачем деталі визначити основні параметри режиму різання.

10.4 Контрольні запитання

1. Що таке точіння? Чим викликане широке розповсюдження токарної обробки?

2. Які основні параметри процесу різання при точінні ви знаєте та як вони обчислюються?

3. З яких основних частин складається токарно-гвинторізний верстат? Назвіть їх конструктивні особливості та призначення.

ЛАБОРАТОРНА РОБОТА №11

ОБРОБКА ЗОВНІШНІХ ТА ВНУТРІШНІХ ЦИЛІНДРИЧНИХ І КОНІЧНИХ ПОВЕРХОНЬ НА ТОКАРНИХ ВЕРСТАТАХ