Мета роботи

Вивчити основні конструктивні елементи та геометричні параметри токарного прохідного різця. Навчитись вимірювати основні кути різальної частини різця.

6.2 Теоретичні відомості

6.2.1 Геометричні параметри різця

Незважаючи на конструктивну складність різних видів інструментів, всі вони мають робочу частину, на якій розташовані різальні клини, тому геометричні та конструктивні параметри для різних типів інструментів зручно вивчати на прикладі одного з найпростіших інструментів, а саме токарного прохідного різця.

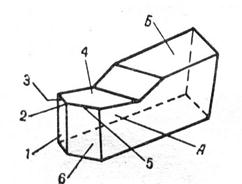

Токарний різець (рис.6.1) складається з робочої частини з різальними лезами, що називається голівкою А, і стержня, або тіла Б різця, що служить для закріплення його в супорті.

Рисунок 6.1 - Токарний різець

У голівці різця розрізняють наступні елементи:

- передню поверхню 4, по якій сходить стружка;

- головну 6 і допоміжну 1задні поверхні, які повернені відповідно до поверхонь різання та оброблюваної деталі;

- різальні леза 3 і 5, що утворюються перетином передньої із задніми поверхнями;

- вершину різця 2—точку перетину головного і допоміжного лез.

При обробці розрізняють наступні поверхні деталі (рис.6.2), [13]:

– поверхня, що оброблюється 1;

– оброблена поверхня 3;

- поверхня різання 2, яка утворюється рухом інструменту відносно деталі;

- площину різання 6 – площину, дотичну до поверхні різання, в якій розташоване головне різальне лезо різця;

- основну площину 5 – площину, в якій переміщується опорна поверхня різця при повздовжній і поперечній подачах;

- головну січну площину 4 – площину, яка являється одночасно перпендикулярною до головного різального леза різця і до основної площини.

Рисунок 6.2 - Поверхні і площини при обробці деталей на токарному верстаті

Головне різальне лезо – до нього надходить найбільша частина припуску, що зрізується, утворено перетином передньої та головної задньої поверхонь.

Допоміжне різальне лезо – утворюється перетином передньої та допоміжної задньої поверхонь.

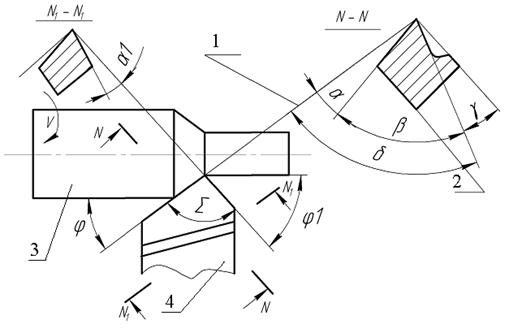

Основні кути різця, що визначають його різальні властивості і стійкість в роботі, вимірюються в головній січній площині (рис. 6.3).

Передній кут γ – це кут між передньою поверхнею різця і площиною, перпендикулярною до площини різання, проведеною через головне різальне лезо.

Задній кут α – це кут між головною задньою площиною та площиною різання.

Кут загострення β - кут між передньою та задньою головною поверхнями.

Кут різання δ - кут між передньою поверхнею та площиною різання.

Для точного визначення положення робочих поверхонь різця необхідно вказати мінімальну, але достатню, кількість кутів різальної частини. Для цього вказують положення двох прямих у кожній поверхні. Додатково вказують наступні кути.

Головний кут в плані φ вимірюється в основній площині між проекцією головного різального леза та напрямком подачі.

Допоміжний кут в плані φ1 вимірюється в основній площині між проекцією допоміжного різального леза та зворотнім напрямком подачі.

Рисунок 6.3 - Основні кути різця: 1 – слід площини різця, 2 – слід основної площини, 3 – заготовка, 4 – різець.

Кут нахилу головного різального леза λ вимірюється в площині, яка проходить через головне різальне лезо перпендикулярно до основної площини. В залежності від положення вершини різця відносно різального леза кут λ може дорівнювати нулю (рис. 6.4, а), бути від’ємним (рис. 6.4, б) або додатнім (рис. 6.4, в), [13]. Кут дорівнює нулю, коли різальне лезо паралельне до основної площини; від’ємним, коли вершина різця являється найвищою точкою, і додатнім при найнижчій точці різального леза.

Рисунок 6.4 - Кути нахилу головного різального леза і напрямок сходу стружки

6.2.2 Оптимальні значення геометричних параметрів та їх вибір

6.2.2.1 Вибір переднього кута γ

Значення кута γ залежить від матеріалу різця та оброблюваної заготівки.

Чим міцніший та твердіший матеріал різального інструменту, тим більше значення кута γ. Чим міцніший та твердіший матеріал деталі, тим менше значення кута γ.

Як правило величина переднього кута знаходиться в межах від 100 до 300, але інколи для твердих металів і для швидкісного різання передній кут роблять від’ємним, від –50 до –100 , а для м’яких сплавів, навпаки, його інколи доводять до 400.

Знак переднього кута визначається, як показано на рисунку 6.5 [13].

Рисунок 6.5 - Визначення знаку переднього кута

Правило вибору переднього кута має деякі виключення. Наприклад, якщо величина припуску має малі значення (у розверток - до 0,02 мм), то форма передньої поверхні немає великого значення, її виконують плоскою.

6.2.2.2 Вибір заднього кута α

Задній кут α призначений для зменшення тертя між задньою поверхнею та поверхнею різання.

Оптимальне значення заднього кута α залежить від товщини зрізаного шару а: чим вона більша, тим менше значення кута α.

Значення заднього кута α завжди додатні та знаходяться в межах 50...150, але для деяких чистових інструментів α досягає до 300 (утворюється тонка стружка). Задній кут α впливає на шорсткість оброблюваної поверхні. При зростанні заднього кута, шорсткість поверхні збільшується, але полегшуються умови різання. Для зменшення шорсткості зменшують задній кут або виконують фаску вздовж головного різального леза.

6.2.2.3 Вибір кута нахилу головного різального леза λ

Кут λ визначає напрямок сходження стружки: при додатному куті стружка відводиться в бік обробленої поверхні, при від’ємному в сторону поверхні, що обробляється. Як правило, кут λ знаходиться в межах від мінус 50 до плюс 150.

Кут нахилу головного різального леза λ впливає на міцність вершини різця. У різальних інструментів, які обладнані мінералокерамікою або твердим сплавом, через невелику міцність матеріалу на згин, кут λ>0 або має нульове значення. Це погіршує умови різання на ділянці біля вершини. В той же час, інструмент з швидкорізальної сталі має різноманітні значення кутів в залежності від умов роботи.

Кут λ впливає на відношення між складовим сили різання, при великих кутах λ покращується рівномірність процесу різання.

6.2.2.4 Вибір головного φ та допоміжного φ1 кутів в плані

Головний кут в плані φ звичайно має значення від 10 до 900.

При малих глибинах різання головний кут в плані приймають від 100 до 400 в випадках жорсткої системи ВПІД (верстат – пристрій – інструмент – деталь). При роботі з ударом головний кут в плані φ приймають від 600 до 700 в випадках середньої жорсткості системи ВПІД.

При обробці нежорстких деталей та нежорсткої системи ВПІД головний кут в плані φ становить близько 900.

Головний φ та допоміжний φ1 кути в плані впливають на шорсткість оброблюваної деталі – зі збільшенням їх шорсткість зростає.

6.2.3 Вимірювання кутів

Вимірювання геометричних параметрів різальної частини різців проводиться на спеціальному універсальному кутомірі (рис. 6) [19].

Кутомір складається із основи 9, на якій закріплюються гвинт-стійка 1 і поворотний столик 10. По стійці 1 гайкою 3 вертикально переміщується кронштейн 2 зі шкалою 4 і стрілкою 6. По пазам столика 10 може переміщатись каретка 11, в якій гвинтами 7 закріплюється вимірюваний різець. Гвинт 14 призначений для закріплення каретки на столі, а гвинт 8 фіксує кутове положення стола 10. Відлік кутового положення стола проводиться по шкалі 12 стрілкою 13.

Рисунок 6.6 - Загальний вид спеціального універсального кутоміру для вимірювання геометричних параметрів різальної частини різців

Для вимірювання кутів в плані використовують передню площину стрілки 6 чи шкали 4, а також перпендикулярну до них площину ребра 5. Головний передній кут, головний та допоміжний задній кут та кут нахилу головного різального леза вимірюють торцевими базовими поверхнями стрілки 6, а значення цих кутів відраховують по шкалі 4. Відлік значень кутів в плані ведуть по шкалі 12.

6.3 Хід виконання роботи

1. Виконати робочі креслення виданих викладачем токарних різців.

2. Виміряти за допомогою кутоміра кути різальної частини різців.

3. Знаючи кути різальної частини, визначити область застосування різців.

6.4 Контрольні запитання

1. З яких частин складається різець?

2. Назвіть основні елементи голівки різця.

3. Які поверхні і площини розрізняють при обробці на токарному верстаті?

4. Що таке головне і допоміжне різальне лезо?

5. Що таке передній кут? Як він вибирається?

6. Що таке задній кут? На що він впливає? Які величини задніх кутів?

7. Що таке кут загострення?

8. Що таке кут різання?

9. Як вибирають кут в плані?

10. Що таке кут нахилу головного різального леза? Як він вибирається?

11. Які кути найбільше впливають на стійкість різця?

12. Скільки кутів достатньо вказати для визначення положення робочих поверхонь різців?

ЛАБОРАТОРНА РОБОТА №7

НАРІЗНІ З’ЄДНАННЯ ДЕТАЛЕЙ. НАРІЗАННЯ ТА КОНТРОЛЬ РІЗЕЙ