Определение количества работающих

К производственным рабочим механических цехов относятся станочники, операторы и наладчики автоматических линий, разметчики, слесари по промежуточным слесарно-сборочным работам, мойщики деталей.

Табл. 2

| Типы станков | % состав оборудования механических цехов | |||

| Приборостроение | Станкостроение | Автомобилестроение | Тяжелое машиностроение | |

| Токарные, токарно-револьверные | ||||

| Расточные | ||||

| Сверлильные | ||||

| Агрегатные | - | |||

| Строгальные, долбежные | - | |||

| Фрезерные | ||||

| Протяжные | - | |||

| Зубообрабатывающие | ||||

| Шлифовальные и хонинговальные | ||||

| Резьбонарезные | ||||

| Отрезные | - | |||

| Специальные автоматы и п/автоматы |

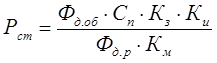

В единичном, мелкосерийном и серийном производствах количество производственных рабочих определяется по общей трудоемкости:

, (21)

, (21)

где Т - трудоемкость годового выпуска деталей;

Фдр - действительный годовой фонд времени работы рабочего в часах.

Количество рабочих станочников Рс определяется по трудоемкости механической обработки:

, (22)

, (22)

где Тмех - трудоемкость механической обработки в ст-час

Q - годовая программа в штуках;

Км - коэффициент многостаночного обслуживания

Количество станочников рассчитывается по каждому виду оборудования: токарей, фрезеровщиков, сверловщиков и т.п. Коэффициент многостаночного обслуживания равный для каждого типа оборудования. Например,

- для универсальных станков: токарных, фрезерных, шлифовальных, сверлильных и др. Км = 1.

- для полуавтоматов: многорезцовых, револьверных, многошпиндельных и др., у которых действия рабочих состоят лишь в установке детали Км = 1,5-2

- для многошпиндельных автоматов Км = 2 - 3

- для одношпиндельных автоматов Км = 3 - 4

- для зубообрабатывающих станков Км = 3 - 5

- для круглошлифовальных п/автоматовКм = 1-2

- для поточного производства Км = 1,1-1,5

Число станочников можно определить также по числу станков Сп цеха или участка:

(23)

(23)

где Кз, Ки - коэффициенты загрузки и использования оборудования; для единичного, мелкосерийного и среднесерийного производства принимаются = 0,85, для крупносерийного и массового = 0,8.

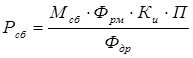

Число сборщиков по числу рабочих мест Mcб определяют по формуле:

(24)

(24)

где П - плотность работы;

Ки = 0,8 - для сборочных работ.

В условиях крупносерийного, массового производств и при использовании гибких производственных систем (ГПС) для обслуживания станков в составе производственных рабочих предусматривают наладчиков для каждого типа оборудования. Так, например, один наладчик обслуживает 11 - 18 токарных станков; 5 - 12 агрегатно-сверлильных; 8 - 13 - шлифовальных; 4 -10 - токарных о ЧПУ; 8 - 16 - фрезерных и сверлильных с ЧПУ; 2 - 6 - многоцелевых станков и роботизированных технологических комплексов (РТК); 5 - 8 - сборочных автоматов и п/автоматов.

Число операторов-наладчиков ГПС рассчитывают в зависимости от числа гибких производственных модулей (ГПМ) в их составе. Один оператор-наладчик обслуживает следующее число ГПМ: токарных - 3-4; карусельных - 2; сверлильно-фрезерно-расточных - 2 - 3; шлифовальных - 2-3; зубообрабатывающих - 3-4 и т.д.

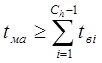

При расчетах числа рабочих-станочников, обслуживающих поточные линии, станки с ЧПУ и ГПМ рассматривают возможность обслуживания одним рабочим нескольких станков одной, либо смежной линии. Основное условие для использования многостаночного обслуживания в том, чтобы за время автоматической работы одного станка - tма рабочий смог выполнить работу по обслуживанию других станков т.е.:

При обслуживании станков-дублеров, выполняющих одинаковую операцию, число станков, обслуживаемых одних рабочим, рассчитывается по формуле

(25)

(25)

где  - вспомогательное, не перекрывающееся время;

- вспомогательное, не перекрывающееся время;

tвn - вспомогательное. перекрывающееся машинным время;

tnep - время переходов рабочего от станка к станку.

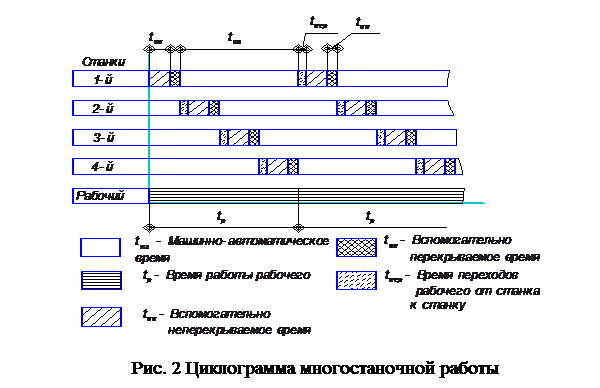

В этом случае строится циклограмма многостаночной работы (рис.2).

Длительность цикле Тц складывается из машинно-автоматического времени tма и вспомогательного не перекрывающегося tвн времени, т.е.

(26)

(26)

Длительность цикла обслуживания должна быть равна или кратна действительному такту выпуска. Каждому рабочему присваивается определенный разряд и рассчитывается средний разряд рабочих по участку. Средний разряд для серийного и мелкосерийного производства 3,2 - 4,2. Все принятое количество производственных рабочих должно быть разбито по сменам: для серийного и мелкосерийного производств в первую смену назначают 55% всех рабочих; для автоматических и поточных

линий - 50%.

Укрупненно количество вспомогательных рабочих составляет: в серийном производстве 18-25% от количества производственных; ИТР -9,5 -11%; служащих - 1.4 - 2%, МОП 1,1 - 1.5%; работников технического контроля - 4 - 6%. Кладовщики и раздатчики - один рабочий на 40-60 производственных рабочих. Количество водителей электрокар и крановщиков берется в соответствии с количеством единиц кранового оборудования. Уборщики помещений - 1 человек на 700 - 1200 м2 убираемой площади; уборщики стружки - 1 человек на 0,7-2 т стружки в зависимости от уровня механизации.

Количество браковщиков и контролеров - 10 - 15% от количества производственных рабочих. Количество ИТР ОТК при двухсменной работе составляет 7 - 10% количества всех рабочих цеха.

В цехах крупносерийного производства число вспомогательных рабочих составляет 35 - 50%, ИТР - 7 - 10%, служащих 2 - 1%, МОП - 1,5-0,8% от общего количества всех работающих.