Укрупненный технологический процесс производства CD и DVD-дисков.

Премастеринг. На данной операции осуществляется обработка исходного материала (информации), поступившей на предприятие для записи на компакт-диск. Поскольку информация, подлежащая перенесению на компакт-диск, может поступать от заказчиков в разных форматах записи и на разных носителях, существует объективная необходимость преобразования ее в единый формат, пригодный для последующего использования. В результате, преобразованная информация в формате будущего компакт-диска либо записывается на компакт‑диск однократной записи (CD‑R), либо передается по сети на центральный сервер.

Мастерингом называется процесс изготовления металлических (никелевых) матриц. В качестве исходного материала используется круглая стеклянная подложка. Указанный процесс полностью автоматизирован и состоит из нескольких этапов.

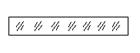

Для изготовления матрицы используется стеклянный диск из полированного стекла, обработанный с высокой точностью (рис. 1.1, а).На первом этапе происходит очистка и сушка стеклянных подложек. На втором этапе на стеклянную подложку наносится адгезивный слой. На третьем этапе подложка центруется и поступает в записывающее устройство, где с помощью модулированного луча лазера засвечиваются участки фоторезиста, меняя его структуру. На четвертом этапе происходит удаление незасвеченных участков фоторезиста и образование так называемых пит - носителей информации. На пятом этапе на стеклянную подложку с фоторезистом напыляется тонкий слой проводящего никеля.

Поверхность стеклянного диска покрывают равномерным слоем светочувствительного материала (фоторезиста). Толщина слоя соответствует глубине питов (рис. 1.1, б). Луч лазера, модулируемый цифровым сигналом, фокусируется на поверхности вращающегося диска. Перемещение луча в радиальном направлении обеспечивает шаг между витками спиральной дорожки, равный 1.57 мкм (рис. 1.1, в). Проявление слоя фоторезиста специальными растворами обеспечивает формирование питов (рис. 1.1, г). В специальных растворах диск покрывается тонким слоем никеля, необходимым для создания электропроводного слоя (рис. 1.1, д).

Электроформинг. В гальванических ваннах слой никеля на поверхности стеклянного диска доводится до требуемой толщины.

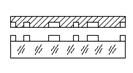

На первом этапе стеклянный мастер извлекается из бокса и погружается в гальваническую ванну для наращивания слоя никеля (рис. 1.1, е). Слежение за состоянием системы и контроль осуществляются при помощи программного обеспечения, выведенного на меню сенсорных мониторов, расположенных над каждым баком. Никелевый слой отделяется от стеклянного диска и отмывается от остатков фоторезиста (рис. 1.1, ж). Информационная сторона защищается лаком. Обратная сторона матрицы шлифуется. Далее вырубается центральное отверстие и обрубается наружный край. Проводится контроль электрических и механических параметров. Матрица готова.

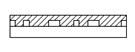

Репликация. На первом этапе - поликарбонат из устройства сушки по трубопроводам поступает в литьевую машину, где нагревается до жидкого состояния и под давлением впрыскивается в пресс-форму. В пресс-форме установлена матрица с записанной информацией, в результате впрыска и сжатия, поликарбонат принимает форму диска, а информация, нанесенная на матрице, отпечатывается на диске. После чего диск поступает в буферное устройство, где охлаждается. Длительность изготовления диска одной машиной приблизительно 4 секунды (рис. 1.1, з). На втором этапе на прозрачные диски наносится отражающий слой алюминия (золота). Процесс металлизации осуществляется металлизатором, где в вакуумной камере при помощи высокого напряжения с алюминиевой (золотой) мишени молекулы Al (золота) наносятся на диск. Это метод электровакуумного напыления. Толщина напыления 55-60 нмкр (рис. 1.1, и). На третьем - для защиты отражающего слоя от окисления и механических повреждений, на диск наносится тонкий прозрачный слой защитного лака. Используется метод центрифугирования с последующей сушкой ультрафиолетом (рис. 1.1, к). На четвертом этапе осуществляется контроль качества диска по оптическим параметрам и сортировка дисков. На защитный слой лака наносится лейбл методами сеткографии или офсетной печати (рис. 1.1, л).

Технологический процесс изготовления CD‑дисков

| а) |

| ж) |

|

| б) |

| з) |

|

| в) |

| и) |

|

| г) |

| к) |

|

| д) |

| л) |

|

| е) |

|

Рис. 1.1

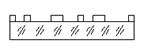

При изготовлении диск форматируют, для чего в основе методом тиснения формируют канавку, свернутую в спираль. Нанесенная при форматировании канавка служит направляющим элементом при записи и воспроизведении.