Материалы, используемые в киновидеотехнике и методы получения деталей аппаратуры.

Материалы:

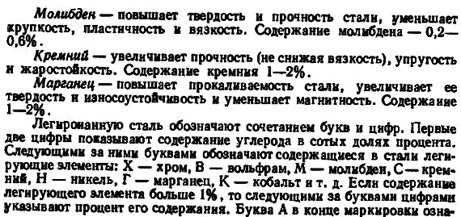

1) стали углеродистые качественные конструкционные (легированные).

2) Литейные стали

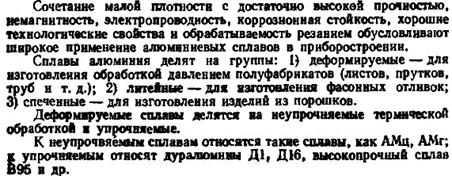

3) сплавы алюминиевые для холодной обработки

По механическим свойствам деформируемые алюминиевые сплавы превосходят литейные.

4) сплавы алюминиевые литейные

Используются для получения отливок сложной конфигурации, изготовление которых другими способами нерационально. Наиболее распространены сплавы с кремнием (силумины). Имеются сплавы алюминия с кремнием с добавками меди, марганца и магния, а также сплавы алюминия с магнием.

5) сплавы алюминиевые спеченные (САС) – брикетированные, спеченные и деформированные порошки алюминия и легирующих элементов или порошки, из которых состоят стандартные алюминиевые сплавы. Применяются в случаях, когда их нельзя получить методом литья и обработки под давлением. Методом спечения изготавливают САС, содержащие ряд легирующих элементов и обладающие особыми физическими свойствами.

6) Сплавы цветные литейные (в приборостроении применяют: сплав цинковый антифрикционный, магниевые сплавы, бронзы оловянные, алюминиевые и берилловые, а также медноцинковые сплавы – латуни).

Магниевые сплавы обладают небольшой плотностью и достаточно высокой прочностью. Кроме магния они содержат алюминий, цинк, марганец и др легирующие элементы. Магниевые сплавы надежно работают в условиях вибрации и хорошо обрабатываются резанием. Недостатки: низкая антикоррозионная стойкость, плохая деформируемость в холодном состоянии и легкая воспламеняемость.

Сплавы на основе меди с добавками олова, алюминия, свинца, кремния или бериллия называют бронзами. Бронзы обладают хорошими механическими, антифрикционными, литейными свойствами, антикоррозионной стойкостью и хорошо обрабатываются резанием. Бронзы обозначаются буквами и цифрами соответственно входящим в них компонентам и их процентному содержанию.

Латунями называют сплавы меди и цинка. Сплав обозначается буквой Л, буквенным обозначением основного легирующего элемента и цифрой, соответствующей содержанию меди и этих элементов.

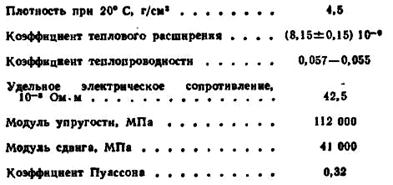

7) Титаны и его сплавы – универсальный конструкционный материал, обладающий нехладноломкостью алюминия и сталей, высокой коррозионной стойкостью медноникеливых сплавов и нержавеющих сталей, немагнитностью и прочностью большей, чем у большинства конструкционных материалов.

Электрохимическое поведение титана при контакте в морской воде с другими материалами аналогично поведению нержавеющее стали. Сам титан во многих случаях ускоряет процесс корродирования контактирующих с ним металлов.

Основные свойства титана:

Хорошо обрабатывается давлением. Нарезание внутренних резьб на высокопрочных титановых сплавах затруднительно. Титановые сплавы поддаются газовой резке, резке вулканитовыми кругами, свариваются контактной и Друговой сваркой и соединяются пайкой (припоем на основе серебра) со всеми сталями и цветными металлами.

Склонность к контактному захватыванию при трении затрудняет обработку резанием и создает опасность заклинивания деталей в трущихся узах механизмов

Применяют при изготовлении деталей приборов, к которым предъявляются требования высокой прочности, коррозионной и термической стойкости: деталей амортизаторов, втулок, валиков, кронштейнов, оснований, фланцев и стоек.

8) Пластмассы

В состав входят: связующее вещ-во (придает пластичность, способность формироваться и при затвердевании сохранять полученную форму), наполнитель (для упрочнения и придания требуемых свойств.), пластификатор, красители, стабизиторы (препятствуют разложению под действием солнечного света или температуры.

Методы получения деталей:

1) Заготовки из калиброванного металла в пресс-автоматах холодной высадки из калиброванного прутка диаметром до 25 мм. Крепежные детали, пальцы, толкатели клапанов, ролики, шарики, мелкие ступенчатые валики и др. Холодная высадка обеспечивает точность размеров по 2-5 классам и чистоту поверхности по 6-7 классам. Экономия металла до 40% по сравнению с изготовлением деталей со снятием стружки. Производительность автомата 30-400 шт/мин.

2) Штампованные заготовки. Производится из прутков и труб горячекатаного металла повышенной точности длиной до 4 м и диаметром от 20 до 270 мм. Получают поковки массой 0,1 -100 кг с максимальным диаметром 315 мм.

3) Отливки различают в кокиль (в металлических формах, главным образом из алюминия, точность размеров по5-8 квалитету, чистота 3-5 класс), под давлением (для массового производства цинковых, алюминиевых, магниевых и латунных сплавов, точность 3-5, чистота 5-8) и в землю (самый низкий класс точности и чистоты, но и самые низкие затраты).

Дальнейшая обработка деталей производится на токарном, фрезерном или сверлильном станках.