рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Философия

- /

- Гидравлические машины в нефтегазовом деле

Реферат Курсовая Конспект

Гидравлические машины в нефтегазовом деле

Гидравлические машины в нефтегазовом деле - раздел Философия, Федеральное Государственное Бюджетное Образовательное Учреждение Выс...

Федеральное государственное бюджетное

образовательное учреждение высшего профессионального образования

Уфимский государственный нефтяной технический университет

Филиал УГНТУ в г.Октябрьском

Р.Г.Нурутдинов

Гидравлические машины в нефтегазовом деле

Учебное пособие

по дисциплинам «Гидромашины и компрессоры»

и «Насосы и компрессоры» дл студентов, обучающихся по направлениям подготовки бакалавров

131000 «Нефтегазовое дело»

Октябрьский

УДК 621. 225

ББК 30.123

Н90

Учебное пособие «Гидравлические машины в нефтегазовом деле» по дисциплинам «Гидромашины и коспрессоры», «Насосы и компрессоры» для студентов, обучающихся по направлению подготовки бакалавров 131000 «Нефтегазовое дело». г.Октябрьский, филиал УГНТУ в г.Октябрьский, 2013, …с.

Учебное пособие представляет собой систематизированный краткий курс изучения гидравлических машин и компрессоров в нефтегазовой отрасли. Пособие содержит основы теории гидравлических машин, гидроприводных систем и компрессоров, особенности их конструкции, принцип действия, необходимые схемы, область применения в отрасли.

Печатается по решению учебно-методического совета УГНТУ.

Рецензенты:

Арсланов И.Г, зав.кафедрой механики и технологии машиностроения , д.т.н., профессор

Галеев С.С., профессор кафедры нефтегазового оборудования АГНИ, д.т.н., профессор.

© Уфимский государственный нефтяной технический университет, филиал в г.Октябрьский, 2013

СОДЕРЖАНИЕ

1 ВВЕДЕНИЕ.. 5

2 ОБЩИЕ СВЕДЕНИЯ О НАСОСАХ.. 6

2.1 Лопастные насосы. Основные параметры.. 7

2.2 Классификация лопастных насосов. 10

3. Центробежные насосы.. 11

3.1 Устройство и принцип действия центробежного насоса. 11

3.2 Осевое усилие в центробежных насосах и способы уравновешивания. 14

3.3 Движение жидкости в каналах рабочего колеса центробежного насоса. 16

3.4 Основное уравнение проточных машин. 18

3.5 Составляющие части теоретического напора рабочего колеса. 20

3.6 Зависимость теоретического напора от подачи насоса. 20

3.7 Влияние угла выхода из рабочего колеса на величину и составляющие части теоретического напора 21

3.8 Влияние конечного числа лопаток на величину теоретического напора. 24

3.9 Мощность и КПД центробежных насосов. 25

3.10 Характеристики центробежного насоса. 26

3.11 Основы теории подобия лопастных насосов. 29

3.12 Универсальная характеристика центробежного насоса. 34

3.13 Кавитация в центробежных насосах. 35

3.13.1 Сущность кавитационных явлений. 35

3.13.2 Определение критического кавитационного запаса. 37

3.13.3 Определение допустимой высоты всасывания насоса. 38

3.13.4 Пути повышения кавитационных качеств насоса. 39

3.14 Работа центробежного насоса на трубопроводную сеть. 39

3.15 Устойчивость работы центробежного насоса. 41

3.16 Совместная работа центробежных насосов. 42

3.17 Регулирование работы центробежных насосов. 43

3.17.1 Воздействие на коммуникацию.. 44

3.17.2 Воздействие на привод насоса. 45

3.17.3 Воздействие на конструкцию насоса. 46

3.18 Работа центробежных насосов на вязких жидкостях. 48

4 ОСЕВЫЕ НАСОСЫ... 50

4.1 Устройство и принцип действия. 50

4.2 Основные показатели работы осевого насоса. 51

4.3 Рабочая характеристика осевого насоса. Выбор насосов. 52

5 ОБЪЕМНЫЕ НАСОСЫ И ИХ КЛАССИФИКАЦИЯ.. 55

5.1 Поршневые насосы. Принцип действия и классификация. 56

5.2 Идеальная и действительная подача поршневых насосов. 59

5.3 Закон движения поршня приводного насоса. 61

5.5 Процессы всасывания и нагнетания жидкости в поршневом насосе. 65

5.6 Графическое представление изменения напоров в цилиндре насоса. 68

5.7 Условия нормальной работы поршневого насоса. 70

5.8 Теоретический цикл работы поршневого насоса. 71

5.9 Процессы всасывания и нагнетания с пневмокомпенсаторами. 72

5.10 Расчет пневмокомпенсаторов. 75

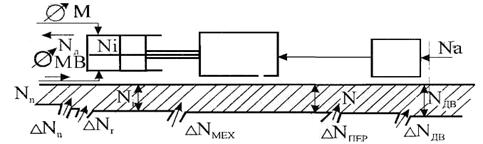

5.11 Мощность и КПД поршневого насоса. 78

5.12 Испытание поршневого насоса. 81

5.13 Рабочие характеристики поршневых насосов. 83

5.14 Регулирование подачи поршневых насосов. 84

5.15 Клапаны поршневых насосов. 86

5.15.1 Назначение, устройство клапанов и требования, предъявляемые к клапанам.. 86

5.15.2 Основы теории работы клапанов. 88

5.15.3 Безударная работа клапанов. 91

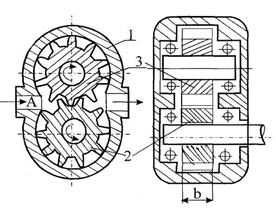

6 РОТОРНЫЕ НАСОСЫ... 92

6.1 Шестеренные насосы.. 92

6.2 Винтовые насосы.. 93

6.3 Пластинчатые насосы.. 95

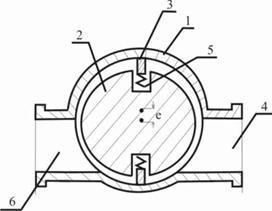

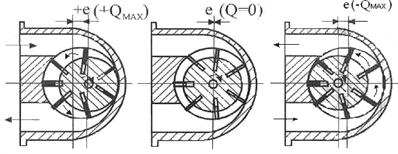

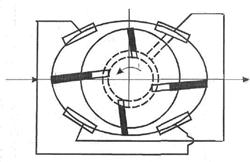

6.4 Радиально - и аксиально-поршневые насосы.. 97

7 ГИДРОТУРБИНЫ... 99

7.1 Основные показатели гидротурбин. 99

7.2 Устройство и классификация турбин. 100

7.3 Турбина турбобура. 103

7.4 Движение жидкости в каналах турбин. 105

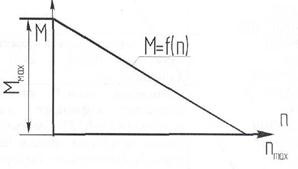

7.5 Число оборотов ротора турбины.. 106

7.6 Определение вращающего момента турбины.. 107

7.7 Коэффициенты турбинных решеток. 109

7.8 Перепад давления в турбине турбобура. 112

7.9 Мощность и КПД турбин турбобура. 114

8 КОМПРЕССОРЫ... 120

8.1 Классификация компрессоров. 120

8.2 Применение компрессоров в нефтегазовой промышленности. 121

8.3 Основные рабочие параметры компрессоров. 121

8.4 Поршневые компрессоры, их классификация. 122

8.5 Работа, совершаемая поршнем за один цикл. 123

8.6 Производительность и подача поршневого компрессора. 125

8.7 Многоступенчатое сжатие. 126

8.8 Мощность и КПД поршневого компрессора. 128

8.9 Ротационные компрессоры.. 129

8 .9.1 Пластинчатый ротационный компрессор. 130

8.9.2. Жидкостно-кольцевой компрессор. 130

8.10 Лопастные компрессоры.. 132

8.11 Подача лопастных компрессоров. 133

8.12 Мощность и КПД лопастных насосов. 135

8.13 Рабочая характеристика лопастных компрессоров. 137

8.14 Параллельная и последовательная работа лопастных компрессоров. 138

8.15 Регулирование лопастных компрессоров. 139

8.16 Особенности эксплуатации лопастных компрессоров. 140

Список литературы.. 142

ВВЕДЕНИЕ

Курс «Гидромашины и компрессоры», для которого предназначено данное учебное пособие, является одной из дисциплин, завершающих общетехничскую подготовку студентов для нефтегазодобывающей отрасли.

На нефтяных промыслах и буровых предприятиях разнообразную и значительную группу механического оборудования составляют различного типа насосы, турбины, компрессоры, представляющие собой достаточно сложные агрегаты с самыми условиями работы. Такое многообразие типов и значительного количества гидромашин, входящих в состав парка оборудования техники нефтегазовой промышленности, обусловлено их использованием в различных технологических операциях, осуществляемых при разработке нефтяных месторождений.

Область применения любого типа гидромашин характеризуется полями подачи и давления, свойствами перекачиваемой среды (плотность, вязкость, температура, химическая агрессивность, содержание газа и твердых частиц), конструктивно-эксплуатационными особенностями (стационарные, передвижные, наземные, скважинные и т.д).

Поэтому вопросы их рационального применения, степени их соответствия технологическим процессам и другие можно решать, только зная теорию этих механизмов.

Гидравлические машины и компрессоры относятся к обширному классу проточных машин, различающихся по виду рабочей среды и направлению передачи энергии. Проточные машины - это машины, преобразующие механическую энергию двигателя в механическую энергию потока рабочей среды или, наоборот, механическую энергию потока в механическую энергию двигателя. В качестве рабочей среды здесь может выступать как жидкая (капельная) так и газообразная. Соответственно всему вышесказанному, проточные машины делятся на проточные машины- орудия, в виде насосов и компрессоров, служащих для создания, в первом случае, потоков жидкой и - во втором - газообразной сред, и проточные машины-двигатели, представленных в виде различных гидро- и пневмодвигателей.

Некоторая схожесть конструктивного оформления проточных машин-орудий и проточных машин-двигателей объясняется тем, что насосы и компрессоры, имеют много общего с гидро- и пневмодвигателями, поскольку в них совершается процесс, обратный процессу, происходящему в насосах, т.е. энергия жидкости (газа) преобразуется в механическую энергию двигателя.

Существуют системы, совмещающие машины обоих групп. В этом случае рабочая среда служит передаточным звеном между машиной-орудием и машиной-двигателем. Например, гидро- или пневмоприводы, которых энергия жидкости (газа), перекачиваемой насосами (компрессорами) используется для привода в действие гидро- пневмодвигателя. Сюда же можно

отнести комплекс бурового оборудования, состоящий из наземного насоса и забойного двигателя или объемную насосную установку, включающую в себя наземный силовой насосный блок и погружной поршневой двигатель с насосом.

Гидравлические машины и компрессоры, согласно гос. стандарту, подразделяются по принципу действия на динамические и объемные.

Динамическими называются машины, в которых увеличение энергии жидкости осуществляется путем воздействия гидродинамических сил, приложенных к жидкости, в незамкнутой рабочей камере, постоянно сообщающейся со входом в рабочую камеру и выходом из нее.

Объемные – это машины, в которых происходит периодическое вытеснения жидкости из замкнутой рабочей камеры при помощи вытеснителей.

К динамическим относятся центробежные и вихревые насосы, центробежные и осевые компрессоры, турбины (радиальные, радиально-осевые, осевые и тангенциальные), к объемным – поршневые и винтовые насосы и компрессоры, роторные и диафрагменные насосы, гидромоторы.

ОБЩИЕ СВЕДЕНИЯ О НАСОСАХ

В динамических насосах приращение энергии потока жидкости происходим за счет действия гидродинамических сил в незамкнутой рабочей камере, постоянно… В лопастных насосах преобразование энергии обусловлено силовым взаимодействием… Вихревые насосы относятся к машинам турбулентного трения. В них жидкость движется в тангенциальном направлении,…Лопастные насосы. Основные параметры

Основными параметрами насосов (показателями их работы) являются подача, создаваемый напор (давление), потребляемая насосом мощность, коэффициент… Различают подачу объемную и массовую. – объемная подача - объем жидкости, подаваемый насосом в единицу времени [м3 / с; м3 / ч; м3 / с];Рисунок 2.1

Учитывая малость значений  и

и  , получаем, что давление насоса - это разность давлений на выходе из насоса и входе в него:

, получаем, что давление насоса - это разность давлений на выходе из насоса и входе в него:

.

.

Действительный напор насоса  это разность удельных энергий жидкости на входе в насос и выходе из него. Напор насоса выражается в метрах столба перекачиваемой жидкости.

это разность удельных энергий жидкости на входе в насос и выходе из него. Напор насоса выражается в метрах столба перекачиваемой жидкости.

Сумма действительного напора и гидравлических потерь в насосе составит теоретический напор  .

.

Потребляемая мощность насоса  состоит из полезной мощности

состоит из полезной мощности  и мощности, затрачиваемой на преодоление гидравлических сопротивлений в насосе

и мощности, затрачиваемой на преодоление гидравлических сопротивлений в насосе  , на утечки жидкой среды через неплотности в насосе

, на утечки жидкой среды через неплотности в насосе  и на механическое трение деталей насоса

и на механическое трение деталей насоса  .

.

Таким образом,  .

.

Полезная мощность, сообщаемая насосом перекачиваемой жидкости, равна

.

.

Сравнение полезной мощности с мощностью, учитывающей различные потери, позволяет найти коэффициенты полезного действия (КПД) насоса по видам потерь:

гидравлический  , объемный

, объемный  ;

;

механический  и общий КПД насоса

и общий КПД насоса

или  .

.

Вакуумметрическая высота всасывания определяет всасывающую способность насоса и характеризует допустимый вакуум на входе, при котором обеспечивается нормальная работа машины.

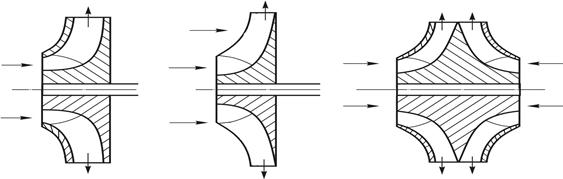

Классификация лопастных насосов

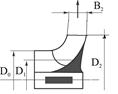

Лопастные насосы по направлению движения жидкости на выходе из рабочего колеса относительно оси вращения делятся на радиальные, в которых поток движется перпендикулярно оси вращения (центробежные насосы, рисунок 2.2), осевые - поток жидкости движется параллельно оси вращения (рисунок 2.3) и диагональные - поток движется наклонно к оси вращения под произвольным углом (рисунок 2.4).

Рисунок 2.2 Рисунок 2.3 Рисунок 2.4

Сочетание рабочего колеса с подводящими и отводящими устройствами называется ступенью насоса.

По числу ступеней лопастные насосы бывают одноступенчатые и многоступенчатые. Так, если давление одной ступени  , тогда для многоступенчатого насоса общее давление

, тогда для многоступенчатого насоса общее давление

где  – число ступеней.

– число ступеней.

Таким образом, многоступенчатые насосы применяют для увеличения давления (рисунок 2.5).

По числу потоков насосы могут быть одно- и многопоточными. Например, насос с рабочим колесом двустороннего входа жидкости (рисунок 2.6) является примером двух поточного насоса.

Рисунок 2.5 Рисунок 2.6

Центробежные насосы

Устройство и принцип действия центробежного насоса

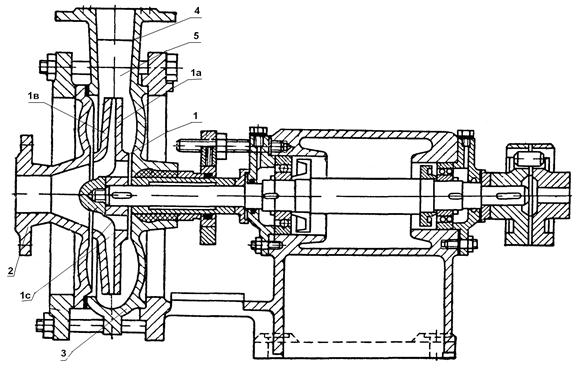

Центробежные насосы составляют весьма обширный класс насосов и очень широко применяются в нефтедобывающей промышленности (рисунок 3.1).

1-рабочее колесо; 2- всасывающий патрубок; 3- корпус; 4- напорный патрубок;5-спиральная камера

Рисунок 3.1-Центробежный насос

Рабочее колесо 1 центробежного насоса состоит из заднего диска 1а, который установлен на валу, и переднего 1в, скрепленных между собой лопатками 1с. Рабочее колесо находится внутри корпуса 3, который в периферийной части имеет спиральную камеру 5 для отвода жидкости в напорный патрубок 4. Жидкость вводится в рабочую камеру через всасывающий патрубок 2.

Принцип действия центробежного насоса основан на использовании центробежных сил, действующих на жидкость во вращающихся межлопаточных каналах, при котором происходит преобразование механической энергии рабочего колеса в гидравлическую энергию потока жидкости.

Напорный патрубок также служит и для преобразования кинетической энергии потока в потенциальную (давление), т.к. напорный патрубок выполняют в виде диффузора.

К числу основных рабочих органов центробежных насосов относятся рабочее колесо, корпус, отводы (направляющий аппарат), вал, подшипники и сальники. Рабочие колеса бывают закрытые (а), открытые (в), с односторонним (а, в) и двусторонним входом жидкости (с), (рисунок 3.2).

А в с

Рисунок 3.2

Открытые рабочие колеса в отличие от закрытых не имеют переднего диска. Рабочее колесо с двусторонним входом жидкости имеет два передних диска и один задний с втулкой для посадки на вал.

Подводящие и отводящие жидкость устройства, как правило, выполняют в монолите с корпусом насоса.

Корпус насоса может иметь горизонтальный (осевой) разъем, в котором плоскость разъема проходит через ось насоса, или торцевой разъем, в котором плоскость разъема перпендикулярна оси насоса.

Подводящее устройство, заканчивающееся входным патрубком, предназначено для подвода жидкости во всасывающую область рабочего колеса с наименьшими гидравлическими потерями и асимметричным распределением скоростей по живому сечению входного отверстия.

Отводящее устройство служит для сбора и отвода жидкости в напорный трубопровод или в следующее рабочее колесо, а также для частичного превращения кинетической энергии в потенциальную (давление) за счет торможения потока. Поэтому все отводы выполняют в виде диффузорных каналов (спиральных или лопаточных).

Различают спиральный, полуспиральный, двухзавитковый и кольцевой отводы, а также направляющий аппарат с лопатками.

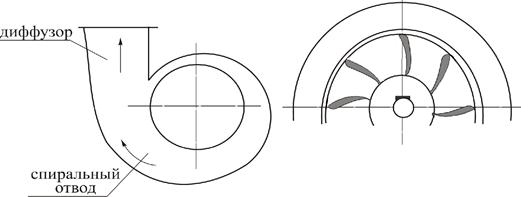

Спиральный отвод - это постепенно расширяющийся канал, охватывающий рабочее колесо (рисунок 3.3).

Кольцевой отвод (рисунок 3.4) имеет постоянное сечение. Такие отводы применяют главным образом в малых насосах и насосах для перекачки загрязненных жидкостей. В кольцевом отводе гидравлические потери больше, чем в спиральном.

Рисунок 3.3 Рисунок 3.4

Полуспиральный отвод - это кольцевой отвод, переходящий в спиральный.

Двухзавитковый отвод состоит из двух спиральных симметрично расположенных каналов и одного канала постоянного сечения.

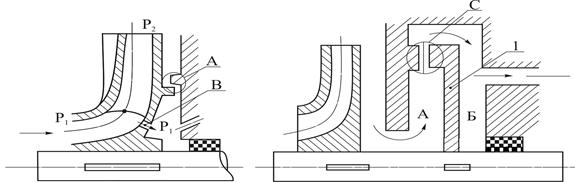

Направляющий аппарат применяется в многоступенчатых насосах и устанавливается внутри корпуса насоса (рисунок 3.5). Он представляет собой два диска, между которыми устанавливаются лопатки 2. Лопатки образуют ряд диффузорных каналов, направляющих поток жидкости, выходящей из одного рабочего колеса 3 на вход другого. Поток жидкости поступает в межлопаточные каналы 4, по которым жидкость направляется на вход в следующее рабочее колесо или в напорный патрубок. Направляющие аппараты более сложны по устройству, чем спиральные и кольцевые отводы, они увеличивают гидравлические потери, их используют в многоступенчатых насосах типа ЦНС.

1- направляющий аппарат;2 - лопатки; 3- рабочее колесо; 4- межлопаточные каналы

Рисунок 3.5

В корпусе насоса в местах выхода вала устанавливаются концевые уплотнения, которые могут быть разнообразных конструкций: сальниковые, торцовые, плавающие и др.

Вал насоса является весьма ответственной деталью, на нем устанавливаются рабочие колеса, защитные втулки в местах размещения сальниковых уплотнений, установочные гайки крепления колес.

Осевое усилие в центробежных насосах и способы уравновешивания

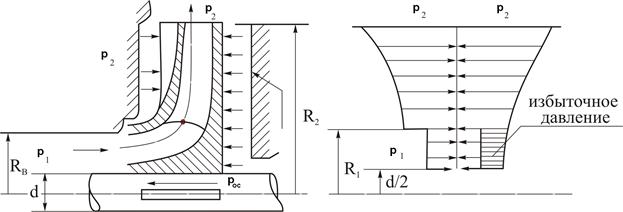

Рабочее колесо одностороннего входа представляет собой неуравновешенную систему из-за отсутствия симметрии относительно плоскости, перпендикулярной оси вращения насоса. В результате возникает осевая сила давления, направленная в сторону входного отверстия рабочего колеса (рисунок 3.6).

Рисунок 3.6

Точно определить осевую силу затруднительно, так как давление между корпусом и колесом изменяется в радиальном направлении. Для ориентировочных расчетов можно воспользоваться формулой

где D1 и d – диаметры вала и входного отверстия колеса;

Н – напор насоса.

Для уравновешивания осевых сил применяются следующие способы.

1 Установка рабочих колес двустороннего всасывания.

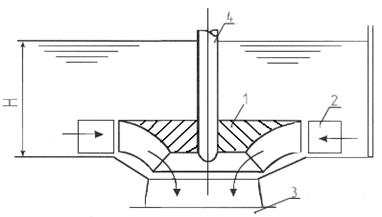

2 Установка рабочих колес с щелевым уплотнением на заднем диске А и разгрузочным отверстием В (рисунок 3.7). Через разгрузочное отверстие давление  передается на плоскость заднего диска, и тем самым снимается избыточное давление на задний диск.

передается на плоскость заднего диска, и тем самым снимается избыточное давление на задний диск.

3 Установка саморегулирующих устройств –гидравлической пяты (рисунок 3.8). За последней ступенью многоступенчатого насоса на валу устанавливается диск I. Жидкость после рабочего колеса перетекает из камеры А в камеру В через щелевое уплотнение С, где давление  падает до давления

падает до давления  , и отводится во всасывающую полость насоса. Поскольку давление в камере А выше, чем в камере Б, на диск действует усилие, разгружающее осевую силу, стремящуюся сместить колесо в сторону всасывания, т.е. разгружающая сила зависит от перепада давлений, возрастающего в случае уменьшения зазора под действием осевой силы и наоборот.

, и отводится во всасывающую полость насоса. Поскольку давление в камере А выше, чем в камере Б, на диск действует усилие, разгружающее осевую силу, стремящуюся сместить колесо в сторону всасывания, т.е. разгружающая сила зависит от перепада давлений, возрастающего в случае уменьшения зазора под действием осевой силы и наоборот.

Рисунок 3.7 Рисунок 3.8

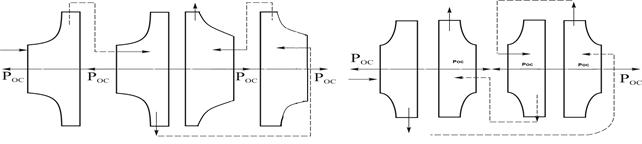

4 Уравновешивание осевой силы достигается взаимно-противоположным расположением рабочих колес (рисунок 3.9, а, б), т.к. осевая сила по величине одинакова на всех ступенях.

а б

Рисунок 3.9

Движение жидкости в каналах рабочего колеса центробежного насоса

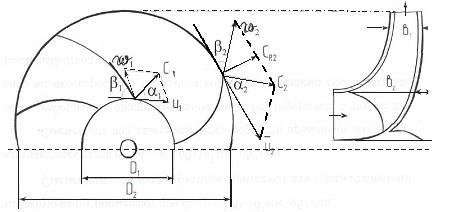

1 Жидкость идеальная, т.е. гидравлические сопротивления не учитываются. 2 Жидкость движется в виде бесконечного числа элементарных струек, строго… Эти допущения облегчают теоретическое исследование движения жидкости в лопаточных системах, но в дальнейшем требуют…Рисунок 3.10

Все величины на входе обозначаются с индексом - «1», а на выходе – «2».

Если угловая скорость вращения рабочего колеса  , т.е. окружные линейные скорости будут равны:

, т.е. окружные линейные скорости будут равны:

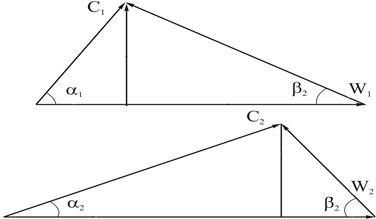

Векторы относительных скоростей W1 и W2 направлены по касательной к стенкам лопаток рабочего колеса.

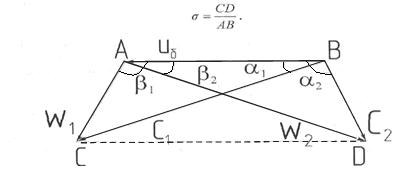

Углы, определяющие форму лопатки рабочего колеса, обозначаются β1 и β2 - это углы между направлением относительной скорости W и в обратном направлении окружной скорости (-U).

Углы между направлением абсолютной скорости С и окружной скорости U обозначаются α1 и α 2 (рисунок 3.10).

Из уравнения неразрывности потока жидкости, протекающего через рабочее колесо, следует

,

,

где C1r и C2r - радиальные составляющие абсолютных скоростей на входе и выходе, а площади сечения  и

и  представляют собой поверхности вращения с образующей, нормальной к радикальной скорости. Обычно вместо параллелограммов скоростей строят треугольники скоростей (рисунок 3.11).

представляют собой поверхности вращения с образующей, нормальной к радикальной скорости. Обычно вместо параллелограммов скоростей строят треугольники скоростей (рисунок 3.11).

Рисунок 3.11

Площади сечений  и F2 равны:

и F2 равны:

на входе:  ,

,

на выходе:  ,

,

где  и

и  – соответственно диаметры на входе в межлопаточные каналы и выходе из них;

– соответственно диаметры на входе в межлопаточные каналы и выходе из них;

и

и  – ширина лопатки (канала);

– ширина лопатки (канала);

и

и  – толщина лопаток, z - число лопаток.

– толщина лопаток, z - число лопаток.

– представляет собой идеальную подачу рабочего колеса центробежного насоса.

– представляет собой идеальную подачу рабочего колеса центробежного насоса.

Основное уравнение проточных машин

Изменение момента количества движения потока времени, где относительно оси вращения рабочего колеса равно импульсу момента всех внешних сил,… Пусть жидкость массой m движется с абсолютной скоростью С, тогда количество движения этой массы составит вектор ,…Составляющие части теоретического напора рабочего колеса

для сечений на входе и выходе: , и – удельная энергия потока на выходе и входе в рабочее колесо;Зависимость теоретического напора от подачи насоса

Напор и подача центробежного насоса зависят от скорости движения жидкости через рабочее колесо, поэтому можно легко установить взаимосвязь между ними, пользуясь уравнением Эйлера:

Из треугольника скоростей на выходе следует (рисунок 3.13)

.

.

Радиальную скорость  можно выразить через подачу колеса:

можно выразить через подачу колеса:

,

,

где  - площадь живого сечения межлопаточных каналов на выходе из рабочего колеса, тогда

- площадь живого сечения межлопаточных каналов на выходе из рабочего колеса, тогда  .

.

Рисунок 3.13

Полученное выражение подставляем в формулу Эйлера и получаем аналитическую зависимость  :

:

Влияние угла выхода из рабочего колеса на величину и составляющие части теоретического напора

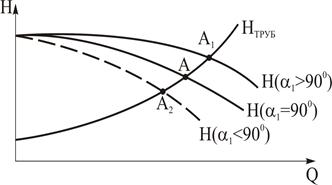

. (3.1) Это уравнение позволяет сделать следующие заключения: 1) если угол лопаток на выходе <90° (рисунок 3.14, а) , убывает линейно по мере увеличения , а лопатки рабочего…А б в

Рисунок 3.14

Рассмотрим величины слагаемых общего напора для каждого случая.

Случай 1. Общий напор по формуле Эйлера  , т.к.

, т.к.  . Динамический напор

. Динамический напор  , т.к.

, т.к.  . Следовательно, и статический напор

. Следовательно, и статический напор  .

.

Случай 2. Общий напор  , т.к.

, т.к.  .

.

Динамический напор  , т.е. равняется половине общего напора. Следовательно,

, т.е. равняется половине общего напора. Следовательно,  .

.

Случай 3. Общий напор  , т.к.

, т.к.  . Динамический напор

. Динамический напор  . Следовательно,

. Следовательно,  .

.

По полученным результатам строим график зависимости составляющих общего напора от угла  (рисунок 3.15).

(рисунок 3.15).

Рисунок 3.15

Из графика (рисунок 3.15) видно:

1) с увеличением  возрастает напор

возрастает напор  , при этом при углах

, при этом при углах  >900 доля динамического напора растет интенсивно, а доля

>900 доля динамического напора растет интенсивно, а доля  падает и при

падает и при  становится равной нулю;

становится равной нулю;

2) наибольший статический напор  имеет место при угле

имеет место при угле  и равен половине всего напора;

и равен половине всего напора;

3) угол  не может быть меньше

не может быть меньше  , так как при

, так как при  величина напора

величина напора  приобретает отрицательное значение

приобретает отрицательное значение  , и абсолютная скорость направлена в сторону, обратную вращению колеса, насос переходит в режим работы турбины;

, и абсолютная скорость направлена в сторону, обратную вращению колеса, насос переходит в режим работы турбины;

4) предельное значение угла  находится из условия

находится из условия  .

.

5) исходя из требований получения максимальной величины доли  целесообразно выбрать углы

целесообразно выбрать углы  . В этом случае

. В этом случае  имеет большую долю статического напора и потери энергии на преобразование кинетической энергии потока в энергию давления в отводящих устройствах будут минимальными.

имеет большую долю статического напора и потери энергии на преобразование кинетической энергии потока в энергию давления в отводящих устройствах будут минимальными.

Установлено, что оптимальными пределами отогнутости лопаток назад по ходу вращения рабочего колеса являются  .

.

Влияние конечного числа лопаток на величину теоретического напора

Уравнение Эйлера, полученное при помощи одномерной теории при предположении, что движение жидкости струйное не соответствует действительности. В реальных условиях рабочее колесо имеет определенное (конечное) число лопаток, в связи с чем приходится учитывать отклонение всех элементарных струек от профиля лопаток. Это связано с тем, что жидкость, заключенная между двумя лопатками рабочего колеса, стремится к циркуляционному движению, циркуляционное движение создается за счет того, что масса жидкости, находящаяся между лопатками имеет инерцию и поэтому стремится вращаться в направлении, противоположном вращению рабочего колеса. В связи с этим создается неравномерное распределение скоростей в живых сечениях межлопаточных каналов. Неравномерность распределения скоростей продемонстрируем на рисунке 3.16.

Рисунок 3.16

В канале A показано струйное течение по схеме Эйлера, когда элементарные струйки повторяют очертания лопаток и скорости во всех этих элементарных струйках идентичны, т.е. на одинаковых радиусах равны.

Циркуляционное движение при нулевой подаче (выход из межлопаточного канала закрыт) представлено в канале В . Жидкость в объеме этого канала получает вращательное движение относительно стенок межлопаточного канала в направлении обратном направлению вращения рабочего колеса.

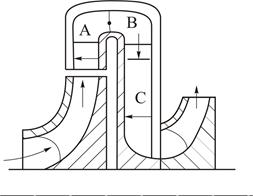

В канале С рассмотрено поле скоростей (эпюра скоростей) в живом сечении межлопаточного канала, полученное в результате сложения скоростей поступательного движения по схеме Эйлера и циркуляционного, вызванного вращением рабочего колеса. Из эпюры скоростей видно, что струйки, идущие около передней поверхности лопатки, имеют меньшие скорости, а струйки, идущие вблизи обратной поверхности лопаток, имеют наибольшие скорости.

Вследствие возникновения циркуляционного движения и неравномерного распределения скоростей в сечениях межлопаточных каналов теоретический напор для рабочего колеса с конечным числом лопаток меньше теоретического напора при бесконечном числе лопаток. Эта потеря напора учитывается специальной поправкой на несоответствие схемы струйного течения Эйлера с действительным движением.

Поправку на конечное число лопаток можно произвести по формуле К. Пфлейдерера:

;

; ,

,

где z – число лопаток;

- 0,8…1,0 для насосов с лопаточным направляющим аппаратом,

- 0,8…1,0 для насосов с лопаточным направляющим аппаратом,

=1,0…1,3 для насосов со спиральным отводом.

=1,0…1,3 для насосов со спиральным отводом.

Поправку на конечное число лопаток также можно произвести по формуле академика Г.Ф.Проскура:

.

.

Примерные значения поправочного коэффициента на конечное число лопаток:

.

.

Мощность и КПД центробежных насосов

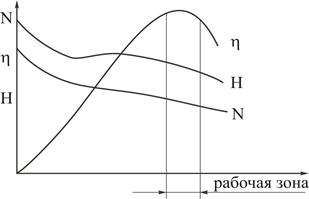

, где – полезная мощность, т.е. мощность потока жидкости, выходящего из насоса… – действительная подача насоса, м/с;Характеристики центробежного насоса

Для установления связи насоса с подачей Q сделаем следующие выкладки. При бесконечном числе лопаток радиальная скоростьРисунок 3.17

При этом для лопаток, загнутые назад  , зависимость теоретического напора при

, зависимость теоретического напора при  от расхода изображается прямой линией координатах

от расхода изображается прямой линией координатах  , отсекающей на оси ординат отрезок

, отсекающей на оси ординат отрезок  , а на оси абсцисс отрезок

, а на оси абсцисс отрезок  .

.

При

.

.

При

.

.

При радиальном выходе из колеса

напор

напор

.

.

При  второй член в скобках меняет знак на плюс, поэтому в этих случаях прямая восходящая.

второй член в скобках меняет знак на плюс, поэтому в этих случаях прямая восходящая.

Ранее было получено  .

.

Множитель  для насоса данной конструкции является постоянной величиной (как следует из формул Проскура и Пфлейдерера), поэтому

для насоса данной конструкции является постоянной величиной (как следует из формул Проскура и Пфлейдерера), поэтому  будет отличаться от

будет отличаться от  на одну и ту же величину. Поэтому теоретическая характеристика

на одну и ту же величину. Поэтому теоретическая характеристика  с учетом конечного числа лопаток 2 будет размещаться ниже (параллельно).

с учетом конечного числа лопаток 2 будет размещаться ниже (параллельно).

При перекачке реальной жидкости, обладающей вязкостью, действительные рабочие характеристики будут отличаться от теоретических на величину потерь напора в колесе насоса. Действительные рабочие характеристики  ,

,  ,

,  центробежных насосов получают на заводских испытательных стендах при постоянной частоте вращения вала насоса, изменяя подачу насоса путем дросселирования задвижкой напорного патрубка. На рисунке показано, что напорные характеристики

центробежных насосов получают на заводских испытательных стендах при постоянной частоте вращения вала насоса, изменяя подачу насоса путем дросселирования задвижкой напорного патрубка. На рисунке показано, что напорные характеристики  у центробежных насосов могут быть двух видов: нисходящие 3, когда максимальной напор соответствует нулевой подаче и с восходящим участком

у центробежных насосов могут быть двух видов: нисходящие 3, когда максимальной напор соответствует нулевой подаче и с восходящим участком  , когда максимальный напор наступает при некоторой отличной от нуля подаче.

, когда максимальный напор наступает при некоторой отличной от нуля подаче.

Потребляемая мощность насоса возрастает с увеличением подачи от  до N, причем угол наклона характеристики

до N, причем угол наклона характеристики  4 зависит от конструкции насоса.

4 зависит от конструкции насоса.

Характеристика  5 с изменением подачи растет от нуля до максимального значения

5 с изменением подачи растет от нуля до максимального значения  и затем падает до нуля при максимальной подаче.

и затем падает до нуля при максимальной подаче.

При работе центробежных насосов действительная характеристика  отличается от теоретического на величину потерь напора в каналах колеса

отличается от теоретического на величину потерь напора в каналах колеса  .

.

Комплексная характеристика центробежного насоса позволяет определить оптимальные параметры его работы. Насосы стремятся использовать при таких параметрах, когда  имеет свое максимальное значение, напор, мощность, подача при максимальном КПД являются оптимальными.

имеет свое максимальное значение, напор, мощность, подача при максимальном КПД являются оптимальными.

Для построения характеристики  используют характеристики

используют характеристики  и

и  , по известным значениям Q и Н находят полезную мощность:

, по известным значениям Q и Н находят полезную мощность:

.

.

Отношение  в данной точке графика дает значение h для этой точки.

в данной точке графика дает значение h для этой точки.

Разность напоров между теоретической и действительной напорными характеристиками невозможно оценить теоретически, т.к. гидродинамические процессы, происходящие в насосе, весьма сложны. Потери напора связаны с большим числом параметров, которые не удается оценить (удар на входе в рабочее колесо, удар на выходе из него, гидравлические потери на стенках проточных каналов, вихреобразование и т.д.).

В целях практической оценки влияния вязкости жидкости на работу лопастных гидромашин можно применить эмпирическую формулу

,

,

где  - коэффициент насоса на вязкость (для центробежных насосов с

- коэффициент насоса на вязкость (для центробежных насосов с  ,

,  , здесь

, здесь  - разность между внешним и внутренним радиусами колеса,

- разность между внешним и внутренним радиусами колеса,  - отношение площади поперечного сечения проточной части на выходе из колеса

- отношение площади поперечного сечения проточной части на выходе из колеса  к смоченному периметру этой площади).

к смоченному периметру этой площади).

Основы теории подобия лопастных насосов

При проектировании новых насосов широко используют так называемые формулы подобия, полученные на основе теории подобия гидравлических явлений. В основу теории подобия гидравлических явлений положены условия… Для лопастных насосов условие геометрического подобия означает пропорциональность всех сходственных геометрических…Рисунок 3.18

Из подобия треугольников следует:

;

;

,

,

где  - масштаб кинематического подобия.

- масштаб кинематического подобия.

Условием динамического подобия является пропорциональность всех сил, приложенных в сходственных точках натурного и модельного насосов. Для гидромеханического процесса в лопастных насосах превалирующими силами являются инерционные силы и силы:

,

,  .

.

Лопастные насосы обычно работают при значительных числах  , и влияние сил вязкости на поток уменьшается.

, и влияние сил вязкости на поток уменьшается.

Критерий Эйлера будет сохраняться постоянным, если насос работает на одном режиме (р = const).

Из условия подобия устанавливается связь между основными показателями работы натурного и модельного насоса, работающих на одинаковых режимах, определяемых КПД насоса.

Рассмотрим подачу насоса.

Для натурного насоса подача составит  . Для модели

. Для модели  . Пренебрегаем разницей

. Пренебрегаем разницей  и

и  , сравним подачи насосов:

, сравним подачи насосов:

.

.

Из условия геометрического и кинематического подобия имеем:

и

и  , т.е.

, т.е.  или

или  .

.

Из полученных уравнений вытекает

.

.

Безразмерный комплекс  называется коэффициентом подачи.

называется коэффициентом подачи.

Напор насоса может быть представлен формулой Эйлера с учетом конечного числа лопаток k и гидравлических потерь:

.

.

Принимая  одинаковыми для натурного насоса и модели, устанавливают соотношение напоров:

одинаковыми для натурного насоса и модели, устанавливают соотношение напоров:

или

или  .

.

Полученная формула дает возможность получить безразмерный комплекс, называемый коэффициентом напора:

.

.

Умножая числители соотношений на g, получаем  .

.

Мощности натурного насоса и модели относятся между собой следующим образом:

,

,

где  - внутреннее КПД насосов.

- внутреннее КПД насосов.

Одинаковые режимы работы предполагают постоянство внутренних КПД  , тогда при

, тогда при  получается соотношение

получается соотношение

или

или  .

.

Все лопастные насосы принято делить по геометрическим формам на несколько групп. Каждая группа подобных насосов, или, как ее называют, серия подобных насосов, имеет общий масштаб моделирования.

Серию подобных насосов характеризует одинаковый для всех насосов коэффициент быстроходности. Насосы с равными  не обязательно подобны, т.к. в формуле для

не обязательно подобны, т.к. в формуле для  не содержатся требования геометрического подобия.

не содержатся требования геометрического подобия.

По величине  можно судить о конструкции рабочего колеса.

можно судить о конструкции рабочего колеса.

В таблице 3.1 приводятся меридиональные сечения рабочих колес, имеющих различные  , соотношения диаметров колеса и входного патрубка.

, соотношения диаметров колеса и входного патрубка.

Таблица 3.1

| Виды колес | Центробежные насосы | Колесо диагонального насоса | Колесо осевого насоса | ||

| тихоходные | нормальные | быстроходные | |||

| 40-80 | 80-150 | 150-300 | 300-600 | 600-1200 |

| Форма колеса |

|

|

|

|

|

| D2/D0 | 2,5 | 1,8-1,4 | 1,2-1,1 | 0,8 |

При малых  колеса тихоходные, межлопаточный канал колеса узкий и длинный. С увеличением

колеса тихоходные, межлопаточный канал колеса узкий и длинный. С увеличением  канал становится шире, диаметры входа и выхода сближаются между собой, поток жидкости меняет свое направление. Так, в центробежных насосах поток перемещается перпендикулярно оси вала (колесо радиальное), в диагональном насосе поток движется по наклонной к оси, в осевом насосе – параллельно оси вала.

канал становится шире, диаметры входа и выхода сближаются между собой, поток жидкости меняет свое направление. Так, в центробежных насосах поток перемещается перпендикулярно оси вала (колесо радиальное), в диагональном насосе поток движется по наклонной к оси, в осевом насосе – параллельно оси вала.

Значение коэффициента быстроходности можно оценить следующим образом.

1 При одном и том же числе оборотов вала насоса увеличение  свидетельствует об увеличении подачи и уменьшении напора насоса.

свидетельствует об увеличении подачи и уменьшении напора насоса.

2 Тихоходные колеса служат для создания больших напоров, колеса с большими  - для создания большой подачи.

- для создания большой подачи.

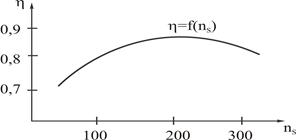

3 У центробежных насосов общий КПД меняется в зависимости от  (рисунок 3.19).

(рисунок 3.19).

Рисунок 3.19

Наиболее выгодно выполнять насосы с  =90-300. Тихоходные колеса имеют низкий КПД за счет больших гидравлических потерь в каналах рабочих колес.

=90-300. Тихоходные колеса имеют низкий КПД за счет больших гидравлических потерь в каналах рабочих колес.

4 Насосы с различными коэффициентами быстроходности имеют особенности в форме рабочих характеристик.

Для сравнения удобно воспользоваться относительными характеристиками, которые отличаются тем, что все показатели работы насосов (независимо от их коэффициента быстроходности) взяты относительно оптимального режима, принятого за единицу (или за 100% - процентные характеристики).

Такие характеристики для насосов с разными  представлены на рисунке 3.20 (а, б, в).

представлены на рисунке 3.20 (а, б, в).

Рисунок 3.20

Из рисунков 3.20, а, б видно, что с увеличением  характеристики напора и мощности становятся все более крутопадающими, а из рисунка 3.20, в следует, что рабочая зона, соответствующая работе насосов при высоких КПД, сужается.

характеристики напора и мощности становятся все более крутопадающими, а из рисунка 3.20, в следует, что рабочая зона, соответствующая работе насосов при высоких КПД, сужается.

Коэффициент быстроходности характеризует всегда одно рабочее колесо, поэтому ns в многоступенчатых насосах определяется для одной ступени (весь напор насоса делится на число ступеней). В случае, если насос имеет колесо с двухсторонним подводом жидкости, это равносильно двум параллельно работающим колесам, поэтому при подсчете коэффициента быстроходности подача берется вдвое меньше (Q/2).

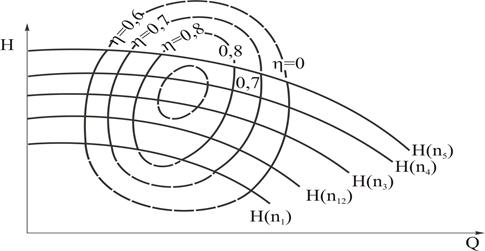

Универсальная характеристика центробежного насоса

При применении центробежных насосов требуется знать не только зависимость подачи и напора при одном числе оборотов, но и при других числах оборотов. Поэтому насос должен иметь семейство характеристик H=f(Q) при разных числах оборотов.

Для получения универсальной рабочей характеристики насоса снимают экспериментальным путем характеристики H=f(Q) и η=f(Q) при разных числах оборотов n1, n2, n3 и т.д. Затем кривые H=f(Q) с пометками значений η сводят в один график и через точки с равными значениями КПД соединяют плавными линиями. В результате получается график, показанный на рисунке 3.21, который называется универсальной рабочей характеристикой насоса.

Универсальная рабочая характеристика позволяет установить число оборотов, при котором достигается максимальное значение КПД.

Рисунок 3.21

Кавитация в центробежных насосах

Сущность кавитационных явлений

Явление кавитации наблюдается во всех случаях, когда в какой-либо гидравлической системе происходит падение давления ниже давления насыщения. На участке пониженного давления начинается выделение паровых пузырьков, так… Перемещение потока жидкости с паровыми пузырьками в область, где давление превышает давление парообразования, вызывает…Рисунок 3.22

Явления кавитации изучали многие ученые. Наиболее полно этот вопрос разработан в трудах проф. С.С.Руднева.

Рассмотрим схему насосной установки со стороны всасывания (рисунок 3.23).

Рисунок 3.23

Составим уравнение баланса удельной энергии для всасывающего трубопровода на участке от сечения 0-0 до сечения в-в:

,

,

где HB - геометрическая высота всасывания - расстояние в приемной емкости до оси насоса;

- пьезометрический напор во входном патрубке;

- пьезометрический напор во входном патрубке;

- скоростной напор во входном патрубке;

- скоростной напор во входном патрубке;

- гидравлические потери во всасывающем трубопроводе.

- гидравлические потери во всасывающем трубопроводе.

Напор во входном патрубке равен

.

.

Этот напор тем больше, чем меньше высота всасывания  и гидравлические потери

и гидравлические потери  .

.

При снижении напора во входном патрубке может возникнуть кавитация в рабочем колесе, так как скорость на лопатке С1>СB за счет уменьшения проходного сечения каналов колеса F1 по сравнению с сечением патрубка FB, и, следовательно, давление в этом месте  .

.

Поэтому предлагается иметь так называемый кавитационный запас, который представляет собой превышение полного напора во входном патрубке над упругостью паров жидкости:

,

,

- упругость насыщенного пара жидкости.

- упругость насыщенного пара жидкости.

Кавитация в центробежных насосах возникает при снижении давления всасывания ниже допустимого.

Причинами снижения давления всасывания могут быть:

1) большая высота всасывания  ;

;

2) превышение подачи Q, либо числа оборотов n выше допустимого расчетного;

3) повышение температуры перекачиваемой жидкости, что вызывает увеличение упругости насыщенных паров жидкости:  .

.

Определение критического кавитационного запаса

Величина кавитационного запаса, при которой начинают проявляться признаки явления кавитации называется, критической.

Для определения критического кавитационного запаса  проводят кавитационные испытания насоса, при которых для выбранного режима работы насоса снимают кавитационную характеристику (рисунок 3.24).

проводят кавитационные испытания насоса, при которых для выбранного режима работы насоса снимают кавитационную характеристику (рисунок 3.24).

Рисунок 3.24

Допустимое значение кавитационного запаса принимается равным

.

.

Пользуясь формулами подобия, проф. С.С.Руднев предложил формулу для определения кавитационного запаса при оптимальном режиме:

,

,

где  - число оборотов вала насоса в минуту;

- число оборотов вала насоса в минуту;

- подача насоса, м3/с (у насоса с колесом двухстороннего всасывания следует подставлять

- подача насоса, м3/с (у насоса с колесом двухстороннего всасывания следует подставлять  );

);

С - кавитационный коэффициент быстроходности.

Каждый насос имеет свой коэффициент С, этот коэффициент зависит от коэффициента быстроходности.

Таблица 3.2

| 50-70 | 70-80 | 150-200 | 800-1200 | Шнеки |

| С | 600-750 | 1000-1200 | 1800-2000 |

Определение допустимой высоты всасывания насоса

. Если вакуумметрическую высоту всасывания обозначить через , то геометрическая… Вакуумметрическую высоту всасывания выразим через кавитационный запас:Пути повышения кавитационных качеств насоса

Необходимо избегать режимов работы насоса, связанных с возможной кавитацией.

Известны следующие меры, предохраняющие насос от кавитации:

1) монтажные - снижение гидравлических потерь напора на всасывании путем увеличения диаметра подводящего трубопровода, укорочения его длины, сокращения числа поворотов и других местных сопротивлений, уменьшения высоты всасывания, при перекачке легких нефтепродуктов установка насоса для работы с подпором;

2) конструктивная установка колес двухстороннего всасывания, предварительное закручивание потока на входе путем установки винтовых колес, шнеков и преднасосов; установка колеса 1-й ступени с  меньшей быстроходности.

меньшей быстроходности.

Работа центробежного насоса на трубопроводную сеть

В конце, опущенном в приемный бак, имеется сетка-фильтр 4 и обратный клапан 5, позволяющий залить насос и подводящий трубопровод жидкостью перед… Каждая насосная установка имеет контрольно-измерительные приборы для… Важно вести контроль подводимой мощности по приборам; любая неисправность в насосе вызывает увеличение или падение…Рисунок 3.25

Так, по условию неразрывности потока жидкости подача насоса должна быть равна расходу жидкости в трубопроводах:

,

,

а напор, который насос должен создавать для заданных условий работы, определится из уравнения Бернулли:

.

.

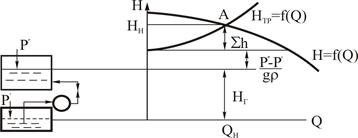

Тогда характеристика трубопроводной системы, представляющая зависимость напора от расхода жидкости, будет иметь следующий вид (рисунок 3.26).

Если на полученную характеристику трубопроводов нанести характеристику насоса в том же масштабе, то точка пересечения характеристик определяет единственный возможный режим работы насоса на данный трубопровод.

Точка пересечения характеристик А называется рабочей точкой насоса.

Для правильного выбора насоса недостаточно определить рабочую точку А, необходимо выяснить, находится ли она в рабочей зоне характеристики насоса.

Рабочая зона насоса определяется по характеристике  и соответствует наиболее устойчивой работе насоса при оптимальном режиме

и соответствует наиболее устойчивой работе насоса при оптимальном режиме  . Отклонение от максимального значения КПД допускается не более чем на ±(5-7%). На рисунке 3.27 представлены характеристики насоса и трубопроводов, рабочая точка А выбрана правильно, а в точке А', где

. Отклонение от максимального значения КПД допускается не более чем на ±(5-7%). На рисунке 3.27 представлены характеристики насоса и трубопроводов, рабочая точка А выбрана правильно, а в точке А', где  , работа насоса неэкономична.

, работа насоса неэкономична.

Рисунок 3.26

Рисунок 3.27

Устойчивость работы центробежного насоса

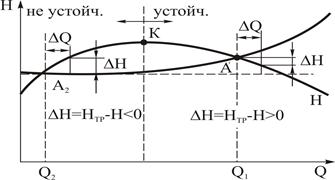

Центробежные насосы, имеющие характеристику с максимумом в зоне небольших подач, могут иметь неустойчивый режим работы. Следствием такого режима является возникновение колебательных процессов в трубопроводах с периодическим изменением напора и подачи, вызывающим гидравлические удары в сети.

Такое явление называется помпажем. Работа при явлениях помпажа недопустима.

Пусть характеристика трубопровода пересекает характеристику насоса в точках: А1 - на падающей ветви и А2 - восходящей ветви (рисунок 3.28).

Рисунок 3.28

В точке А1 равновесие устойчивое, т.к. при увеличении подачи на величину Q<0 возникает положительная разность напоров ΔН=НTP-Н>0.

Таким образом, недостаток потенциальной энергии насоса ведет к уменьшению кинетической энергии, следовательно, легко восстанавливается равновесие, т.е. система «насос-трубопровод» работает в точке А1.

В точке А2 при увеличении подачи на величину ΔQ напор насоса больше напора в трубопроводе ΔН=НTP-Н<0. Избыток потенциальной энергии насоса ведет к возрастанию кинетической энергии, т.е. к увеличению подачи и отклонению вправо от разновесного состояния в точке А2.

Таким образом, устойчивое равновесие наблюдается при условии:  .

.

Совместная работа центробежных насосов

Насосные станции могут иметь несколько насосных агрегатов. При необходимости изменять подачу в широких пределах насосы соединяют параллельно, а при необходимости увеличить напор насосы соединяют между собой последовательно.

Рассмотрим параллельное соединение насосов. При параллельном соединении насосы могут иметь одинаковые и равные характеристики. При работе двух насосов в один трубопровод подачи насосов суммируются при постоянном напоре в трубопроводе:  .

.

Рассмотрим совместную работу двух центробежных насосов, соединенных параллельно (насосы имеют одинаковые характеристики H=Q).

Рисунок 3.29

На рисунке 3.29 показано построение совместной характеристики насосов 1 и 2 при параллельном соединении, которое ведется в следующем порядке: строится характеристика каждого насоса (в нашем случае они совпадают) (H-Q)1 и (H-Q)2, а затем при равных ординатах H удваиваются абсциссы Q. Накладывая на характеристику насосов характеристику трубопровода, получаем рабочую точку A для двух параллельно соединенных насосов.

Из графика видно, что подача всей насосной установки увеличилась, но меньше чем вдвое:  , т.е. каждый насос подает теперь

, т.е. каждый насос подает теперь  .

.

Это объясняется тем, что при совместной работе увеличивается напор  , т.к. с ростом подачи растут скорости движения жидкости в трубопроводе и гидравлические потери.

, т.к. с ростом подачи растут скорости движения жидкости в трубопроводе и гидравлические потери.

Рассмотрим последовательное соединение двух центробежных насосов с одинаковыми характеристиками (рисунок 3.30).

При последовательном соединении сохраняется одинаковой подача Q1=Q2=Q, а напоры суммируются:H1+H2 = H.

При построении совместной характеристики насосов 1 и 2 при равных абсциссах Q удваиваются ординаты H. Наносим характеристику трубопроводной системы и получаем рабочую точку А для насосов, соединенных последовательно.

Рисунок 3.30

Из графика видно, что последовательное соединение сопровождается увеличением напора всей насосной установки меньше чем вдвое и некоторым увеличением подачи:

.

.

Регулирование работы центробежных насосов

Процесс изменения характеристики трубопроводов или насоса для обеспечения заданной подачи называется регулированием. Регулирование может осуществляться различными способами: воздействием либо на коммуникацию (трубопроводы), либо на привод насоса, либо на конструкцию насоса.

Каждый способ рассматривается с точки зрения плавности регулирования, простоты устройства регулирования и экономичности работы насоса.

Все перечисленные способы приводят или к изменению характеристики трубопроводной системы, или к изменению характеристики насоса.

Воздействие на коммуникацию

Воздействие на коммуникацию насоса возможно двумя путями: дроссельное регулирование представляет собой включение дросселя (задвижки, вентиля) в напорный трубопровод. На подводящем трубопроводе дросселирование не допускается, т.к. увеличение сопротивления на всасывание может привести к явлению кавитации за счет снижения давления перед входом в рабочее колесо.

Представим схему и график дроссельного регулирования при n=const (рисунок 3.31).

Каждому положению дросселя соответствует новая характеристика трубопровода, т.к. дроссель является местным сопротивлением:

.

.

Рисунок 3.31

Дросселированием (закрытием задвижки) можно получить любую заданную подачу (Q' ,Q"), но при этом возрастает напор насоса (рабочая точка перемещается влево). Способ регулирования подачи дросселированием простой и поэтому широко распространен, однако он неэкономичен, т.к. с уменьшением подачи не полностью используется мощность двигателя, приводящего в действие насос.

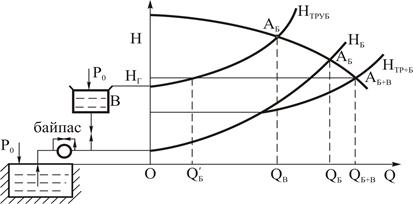

Рассмотрим перепуск жидкости с напорного трубопровода насоса в подводящий.

Трубопровод, соединяющий напорный с подводящим трубопроводом, называется байпасом. С помощью байпаса можно менять подачу насоса в основной трубопровод, соединяющий насос с напорным баком (резервуаром).

Рисунок 3.32

На рисунке 3.32 представлена схема насоса с байпасом, характеристики насоса и его трубопроводов.

При отсутствии байпаса характеристика трубопроводов, соединяющих баки А и В, имеет вид НТР (задвижка байпаса закрыта). Если насос работает только через байпас, то характеристика примет вид НБ (задвижка на бак В закрыта). При совместной работе получаем суммарную характеристику трубопроводов, работающих параллельно, т.е.  , при

, при  .

.

Так как байпас - это короткий трубопровод, то потери в нем невелики и его характеристика более пологая, чем у основного трубопровода.

При работе с байпасом рабочая точка АБ+В перемещается вправо (напор уменьшается, а подача увеличивается).

Если насос без байпаса работает на оптимальном режиме  , то включение байпаса вызывает снижение КПД, т.к. возрастает потребляемая насосом мощность. По причине неэкономичной работы насоса такой способ можно применять только кратковременно.

, то включение байпаса вызывает снижение КПД, т.к. возрастает потребляемая насосом мощность. По причине неэкономичной работы насоса такой способ можно применять только кратковременно.

Воздействие на привод насоса

В этом случае , т.к. рабочее колесо одно и то же, и формулы пересчета…Рисунок 3.33

Воздействие на конструкцию насоса

По условиям подобия при n=const имеем: , ,Рисунок 3.34

На рисунке 3.34 показана характеристика трубопровода, рабочие точки А и А' которой показывают, как меняются подача и напор насоса при обточке рабочих колес. Следует учитывать и то обстоятельство, что при обточке рабочих колес происходит изменение их коэффициента быстроходности  и расчетные формулы оказываются не совсем точным. Так, по данным К.А. Ибатулова [10], при обточке колес КПД падает на 1% на каждые 10% обточки колес, у которых ns=60-120, и на каждые 4% обточки у колес, имеющих ns=200-300.

и расчетные формулы оказываются не совсем точным. Так, по данным К.А. Ибатулова [10], при обточке колес КПД падает на 1% на каждые 10% обточки колес, у которых ns=60-120, и на каждые 4% обточки у колес, имеющих ns=200-300.

Установкой направляющих устройств на входе в рабочее колесо можно изменить рабочую характеристику насоса.

Из уравнения Эйлера следует, что изменение направления движения потока на входе влияет на напор насоса:

.

.

При постоянном числе лопаток k=const и числа оборотов вала n=const, если  , возможно увеличение или уменьшение напора H (рисунок 3.35).

, возможно увеличение или уменьшение напора H (рисунок 3.35).

Накладывая характеристику трубопровода НTP, видим, как изменяются параметры насоса при изменении направления потока на входе. Так, если  , то рабочая А1, если

, то рабочая А1, если  , то А2. Конструктивно направляющие устройства могут быть выполнены в виде шнеков или винтовых колес, закручивающих поток на входе.

, то А2. Конструктивно направляющие устройства могут быть выполнены в виде шнеков или винтовых колес, закручивающих поток на входе.

Рисунок 3.35

Работа центробежных насосов на вязких жидкостях

При движении вязкой жидкости в проточной части насоса возрастают гидравлические потери, что вызывает снижение напора и подачи насоса. Одновременно… Все насосы имеют характеристики, полученные при испытаниях на воде. Существует… Воспользуемся подобием потоков вязкой жидкости, которое определяется числом Рейнольдса.Рисунок 3.36

Из графика видно, что увеличение Re свыше 7×103 приводит к тому, что  ,

,  равны 1, и следовательно, вязкость не влияет на вид характеристики насоса.

равны 1, и следовательно, вязкость не влияет на вид характеристики насоса.

При Re > 3×104 характеристика ηН та же, что при работе на воде.

Снижение Re, т.е. работа при малых подачах ведет к усилению влияния сил трения - вязкости, т.к. известно, что число Re представляет отношение сил инерции к силам трения.

Следовательно, при переходе на вязкую жидкость, во-первых, снижается напор, КПД и растет потребляемая мощность центробежных насосов; во-вторых, гидравлические и механические потери растут, а объемные утечки уменьшаются; в-третьих, насосы большей подачи могут перекачивать более вязкие жидкости; в-четвертых, увеличение вязкости жидкости ведет к ухудшению всасывающей способности насосов.

ОСЕВЫЕ НАСОСЫ

Устройство и принцип действия

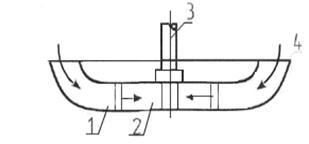

Осевой насос представляет собой лопастной насос, у которого рабочее колесо 1 имеет ряд лопастей, закручивающих поток, движущейся параллельно оси (рисунок 4.1).

Рисунок 4.1

Для выпрямления потока и направления его в напорный патрубок или на следующую ступень после рабочего колеса устанавливается направляющий аппарат 2, снабженный неподвижными лопатками. Направляющий аппарат служит для преобразования кинетической энергии вращения потока в потенциальную энергию давления.

Во втулке направляющего аппарата проходит вал насоса, на котором насажено рабочее колесо, и устанавливается подшипник.

Вся проточная часть насоса располагается в цилиндрическом корпусе 3, который по существу является продолжением трубопровода. Насос как бы настраивается в трубопровод, образуя с ним одно целое. Для вывода вала напорной части насоса придается форма отвода.

В осевом насосе поток жидкости движется параллельно оси и одновременно лопасти сообщают ему вращательное движение по окружности, на валу насоса. Так как движение жидкости в радиальном направлении отсутствует, то исключается возможность работы центробежных сил. Повышение давления происходит за счет гидродинамического воздействия лопаток на жидкость и преобразования кинетической энергии при раскручивании потока в направляющем аппарате.

Таким образом, принцип действия осевого насоса заключается в силовом взаимодействии лопастей с потоком жидкости и использовании диффузорного элемента.

Основные показатели работы осевого насоса

где СZ - осевая составляющая абсолютной скорости. Действительная подача .Рабочая характеристика осевого насоса. Выбор насосов

Характеристика осевого насоса имеет вид, представленный на рисунке 4.2.

Из рабочей характеристики видно нижеследующее.

Работа осевого насоса возможна в узком диапазоне изменения подачи и напора, т.к. отклонение от оптимальных условий вызывает резкое снижение КПД. Пуск осевого насоса следует производить при открытой задвижке на нагнетании, т.к. с уменьшением подачи резко возрастает подводимая мощность и пуск двигателя затруднен. Регулирование дросселированием невыгодно по причине узкого диапазона рабочей зоны. Поэтому осевые насосы регулируют либо изменением числа оборотов, либо поворотом лопаток рабочего колеса. На характеристиках напора (мощности) имеется седловина. Это вызвано особенностью обтекания потоком профиля лопатки. Седловина на характеристике объясняется снижением подъемной силы лопастей при малых подачах.

Рисунок 4.2

Для решения задачи выбора насосов необходимы следующие исходные данные:

1) расход жидкости на производственные нужды, связанные с определенными технологическими операциями (водоснабжение, заводнение пластов, закачка или откачка резервуаров и т.п.);

2) физическая характеристика перекачиваемой жидкости (плотность, вязкость, упругость паров при температурах перекачки);

3) геометрические отметки уровней в начале всасывания и конце нагнетания насосов;

4) технологическая схема трубопроводов, которая определяет длину трубопровода и необходимую гидроаппаратуру (задвижки, клапаны, повороты и др.).

При проектировании рассматривается метод экономического расчета трубопроводов по минимуму эксплуатационных расходов на трубы, насосы и электроэнергию. Однако часто на основе практики задаются скоростями движения жидкости в трубопроводах, которые и определяют подходящий диаметр.

Так, для напорного трубопровода скорость жидкости выбирается в пределах 1,5:2 м/с, а для подводящего 1:1,5 м/с.

Меньшие значения относятся к вязким жидкостям (буровые растворы, нефть), а большие - к маловязким (вода, светлые нефтепродукты).

Подводящий трубопровод выбирается большего диаметра для снижения гидравлических потерь и улучшения процесса всасывания. После выбора диаметра трубопроводов и подбора труб по сортаменту подчитываются гидравлические сопротивления и определяется необходимый напор насоса.

Для перекачивания больших количеств жидкости с относительно малыми напорами обычно используются осевые насосы.

В ряде случаев требуется устанавливать несколько насосов. Количество их выбирают из экономических сравнений совместной работы в заданных условиях технологической схемы трубопроводов.

Для выбора насоса служат сводные графики полей характеристик по государственному стандарту (для насосов общего назначения) или по ведомственным нормалям для специальных насосов. Полная характеристика насосов и расшифровка их марок приводится в каталогах-справочниках.

Решение задачи сводится к следующему:

- определяется потребный напор.

-на сводном графике выбранного типа насосов наносятся координаты QЗАД - HПОТР.

При попадании этой точки в поле рабочих значений какого-то насоса, выбирается этот насос. Если точка не попадает ни в одно поле, то берется ближайший насос с привлечением дополнительных соображений по точности обеспечения заданного расхода.

В случае попадании точки в место положения полей насосов разных марок, выбирается насос с ближайшей верхней границей поля.

3 Определяется подача и напор выбранного насоса на данный трубопровод, т.е. определяется рабочая точка. Полученные значения сравниваются с требуемыми.

4 Если рабочая точка неприемлема, то рассчитывается необходимая степень обточки рабочего колеса. Строится новая характеристика насоса.

5 Намечают место установки насоса, исходя из условий обеспечения всасывающей способности.

При необходимости установить не один насос или нет насосов, способных обеспечить заданные параметры, то поиск насоса осуществляется с корректировкой Q и Н в соответствии с выбранной схемой соединения насосов.

ОБЪЕМНЫЕ НАСОСЫ И ИХ КЛАССИФИКАЦИЯ

Использование объемных гидромашин в нефтяной промышленности при выполнении самых различных технологических процессов обусловлено их конструктивно-эксплутационными особенностями. Так, при проводке и бурении нефтяных и газовых скважин применяют поршневые и плунжерные насосы, поскольку они способны развивать высокое давление и более устойчивы к перекачиванию абразивных жидкостей. Плунжерные насосы устанавливают на специализированных передвижных агрегатах для выполнения технологических процессов гидроразрыва пласта, кислотной обработки призабойной зоны скважины, промывки скважин и др.

Рациональная область применения винтовых насосов по полям подач и давлений лежит в пределах соответственно 10 л/с и 2,5 МПа. В этой области данный тип насосов, как правило, экономичнее центробежных и вихревых и в тоже время значительно дешевле проще ВПН, при этом стандартом не предусмотрено ограничение по роду перекачиваемой жидкости.

Объемные насосы делятся на возвратно-поступательные, роторные и крыльчатые.

В возвратно-поступательных насосах вытеснители совершают только прямолинейное движение. По виду вытеснителей они бывают поршневые, плунжерные и диафрагменные.

В роторных насосах вытеснители совершают либо вращательное движение, либо одновременно вращательное и возвратно-поступательное движение. В свою очередь роторные насосы, вытеснители которых совершают вращательное движение, бывают шестеренные и винтовые, а насосы с вращательным и возвратно-поступательным движением - пластинчатые (шиберные), радиально- и аксиально-поршневые.

Крыльчатые насосы — это ручные насосы, играющие вспомогательную роль.

Конструктивные особенности возвратно-поступательных насосов (такие как наличие клапанов) определяют их свойства: неравномерность подачи, ограниченная скорость движения вытеснителя, а также необходимость преобразования вращательного движения в возвратно-поступательное движение.

Вследствие того, что в роторных насосах происходит перемещение рабочих камер с жидкостью из полости всасывания в полость нагнетания, эти насосы отличаются от насосов возвратно-поступательных отсутствием всасывающих и нагнетательных клапанов. Эти и некоторые другие конструктивные особенности роторных насосов обусловливают их более высокую быстроходность, непосредственную связь с двигателем, большую равномерность подачи, обратимость, т.е. способность работать в качестве гидромоторов при подводе к ним жидкости под давлением. Однако роторные насосы способны работать лишь на неагрессивных жидкостях, обладающих смазывающими свойствами, и более вязких, чем вода.

Поршневые насосы. Принцип действия и классификация

Поршневой насос представляет собой объемную машину с возвратно-поступательным движением поршня в цилиндре.

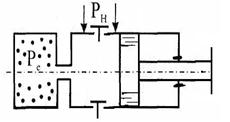

На рисунке 5.1 представлена схема гидравлической части однопоршневого насоса одностороннего действия.

Принцип действия такого насоса заключается в следующем. При ходе поршня 1 вправо в рабочей камере цилиндра 2 освобождается объем и давление снижается (р<рВ), открывается всасывающий клапан 3. По мере движения поршня цилиндр заполняется жидкостью - этот процесс называется процессом всасывания.

Рисунок 5.1

Когда поршень дойдет до конца хода и остановится, чтобы изменить направление движения справа налево (p=рB), тогда всасывающий клапан закрывается. Как только поршень начинает двигаться влево, давление в цилиндре возрастает (р>рВ) и открывается нагнетательный клапан 4.

Жидкость поршнем вытесняется из цилиндра - происходит процесс нагнетания до конца хода поршня влево.

Из принципа действия поршневого насоса выявляются особенности его конструкции: а) рабочая камера (цилиндр) изолирована от подводящего и напорного трубопроводов клапанами; б) подача насоса зависит от геометрических размеров насоса (длины хода и площади поршня) и от числа двойных ходов поршня; в) пределы преодолеваемого поршнем давления (напора) зависят от установленной мощности и прочности деталей насоса, т.е. насос может развивать любой напор; г) поршень движется с переменной скоростью (от нуля в начале хода до максимальной в середине хода и снижающейся до нуля в конце хода).

В зависимости от условий работы и свойств перекачиваемых жидкостей насосы имеют весьма разнообразные конструкции. Ниже изложены некоторые принципы классификации поршневых насосов.

1 По типу приводной части различают насосы приводные, прямодействующие, ручные.

Приводные насосы - это насосы, у которых в приводной части имеется кривошипно-шатунный механизм для преобразования вращательного движения приводного вала в возвратно-поступательное движение поршня.

На рисунке 5.2 приведена схема приводного насоса, у которого приводная часть состоит из крейцкопфа 1, шатуна 2 и кривошипного вала 3. Кроме этих частей, для снижения числа ходов поршня в приводной части обычно имеется редуктор.

Прямодействующие насосы — это насосы, поршень которых общим штоком связан с поршнем двигателя.

Рисунок 5.2

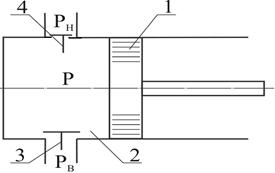

На рисунке 5.3 представлена схема прямодействующего насоса, приводная часть которого представляет собой паровую машину, состоящую из парового цилиндра 1, поршня 2 со штоком 3, непосредственно соединенным со штоком гидравлической части насоса, и золотниковой коробки распределения пара 4. В качестве двигателя прямодействующего насоса могут быть применены также гидравлические силовые цилиндры и пневмоцилиндры.

Рисунок 5.3

Ручные насосы — это насосы, движение поршня которых осуществляется с помощью рукоятки вручную.

2 По расположению осей цилиндров насосы бывают горизонтальные, вертикальные и с осями, расположенными наклонно по отношению к основанию.

3 По числу цилиндров насосы выполняются одно-, двух-, трех- и многоцилиндровыми.

4 По конструкции поршня насосы бывают:

а) собственно поршневые, т.е. поршень представляет собой диск с уплотнениями, которые плотно прилегают к цилиндру (рисунок 5.4), такие поршни применяются в насосах двухстороннего действия, имеющих большие подачи;

б) плунжерные - плунжер имеет длину, значительно превышающую диаметр (рисунок 6.5), применяются при значительных давлениях и малых подачах;

Рисунок 5.4 Рисунок 5.5

в) с проходным поршнем, имеющим в теле нагнетательный клапан (рисунок 5.6), такие поршни находят широкое применение в глубинных насосах для добычи нефти, в которых диаметр цилиндра ограничен размерами скважины;

|

|

| Рисунок 5.6 | Рисунок 5.7 |

г) диафрагменные насосы, в которых изменением формы эластичной пластины достигается изменение объема рабочей камеры (рисунок 5.7).

Насосы с диафрагмой имеют малую длину хода и создают малые подачи.

5 По числу тактов всасывания и нагнетания за один двойной ход различают насосы:

а) одностороннего действия, когда один ход поршня сопровождается всасыванием жидкости, а другой - нагнетанием (рисунок 5.8);

Рисунок 5.8 Рисунок 5.9 Рисунок 5.10

б) двухстороннего действия, когда каждый ход поршня сопровождается процессами всасывания и нагнетания (рисунок 5.9);

в) дифференциального действия (рисунок 5.10), в котором совершается один процесс всасывания при ходе поршня вправо и два процесса нагнетания; при ходе вправо жидкость нагнетается из камеры Б, а при ходе влево из камеры А часть жидкости протекает в камеру Б, а другая - в напорный трубопровод, улучшая равномерность ее поступления.

Идеальная и действительная подача поршневых насосов

Обозначим: площадь поршня - F, площадь сечения штока - f, длину хода поршня S,число двойных ходов поршня в единицу времени п. Представим характерные… Из таблицы, 5.1 следует, что идеальная подача однопоршневых насосов равна ,Закон движения поршня приводного насоса

Для представления о том, как меняется подача насоса по длине хода поршня, надо знать закономерности изменения скорости движения поршня. Рассмотрим схему поршневого насоса с кривошипно-шатунным механизмом, представленную на рисунке 5.11.

Рисунок 5.11

Вал кривошипа длиной 2 приводится во вращение от двигателя, и точка а соединения кривошипа с шатуном длиной l вращается по окружности радиуса r с постоянной угловой скоростью w.  – положение крейцкопфа в крайнем левом положении,

– положение крейцкопфа в крайнем левом положении,  – текущее положение крейцкопфа.

– текущее положение крейцкопфа.

При повороте вала на угол  крейцкопф, а вместе с ним и поршень со штоком, проходит путь

крейцкопф, а вместе с ним и поршень со штоком, проходит путь  .

.

Из рисунка 6.11 очевидно, что путь х равен

.

.

Большинство насосов имеют длину шатуна, значительно превышающую радиус кривошипа  . Так, например, буровые насосы, насосы для добычи нефти имеют

. Так, например, буровые насосы, насосы для добычи нефти имеют  , следовательно

, следовательно  , поэтому с небольшой степенью погрешности принимаем

, поэтому с небольшой степенью погрешности принимаем  .

.

Путь, проходимый поршнем, будет равен  . Тогда его скорость составит

. Тогда его скорость составит

,

,

а ускорение

.

.

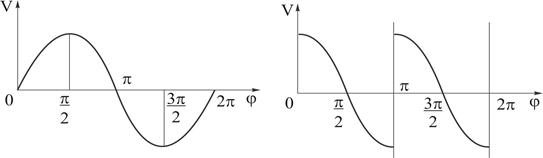

На рисунках 5.12 и 5.13 представлены графики изменения скорости и ускорения.

Рисунок 5.12 Рисунок 5.13

Из графиков видно, что скорость и ускорение движения поршня - величины переменные, скорость изменяется по синусоиде; в точках перемены направления движения поршня (мертвые точки) скорость равна нулю, а в середине хода - максимальная. Ускорение изменяется по косинусоиде, причем в мертвых точках оно достигает максимума.

Разрыв косинусоид ускорения указывает на то, что в начале хода от 0 до  имеет место разгон поршня, а в конце хода от

имеет место разгон поршня, а в конце хода от до

до  замедление движения поршня. То же самое повторяется и при обратном ходе поршня.

замедление движения поршня. То же самое повторяется и при обратном ходе поршня.

Неравномерность подачи поршневых насосов

, где F и V - площадь и скорость поршня, а индексами «в» и «н» обозначены… Из уравнения неразрывности и рисунка 6.13 следует, что мгновенная подача насоса представляет собой синусоиду.Рисунок 5.15 a

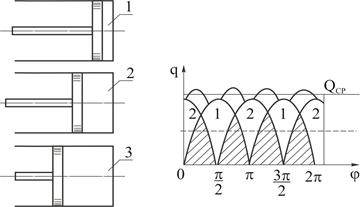

График подачи трехпоршневого насоса изображается в виде трех синусоид, сдвинутых относительно друг друга на 120 (рисунок 5.16).

Рисунок 5.15 б

Для получения суммарной мгновенной подачи необходимо сложить ординаты синусоид на участках, где они накладываются друг на друга.

Степень неравномерности подачи равна (при  или при

или при )

)

.

.

График подачи насоса, имеющего четыре рабочих камеры строится из условия, что кривошипы двух цилиндров расположены под  (рисунок 5.17).

(рисунок 5.17).

После получения суммарной мгновенной подачи (верхняя линия на графике рисунка 5.17) определяем степень неравномерности подачи (максимум мгновенной подачи при  ).

).

.

.

Рисунок 5.16

Рисунок 5.17

Сравнение степени неравномерности подачи поршневых насосов с тремя и четырьмя камерами показывает преимущества нечетного числа камер. Так повторяется и при дальнейшем увеличении числа камер. Дальнейшее увеличение числа рабочих камер усложняет конструкцию и мало влияет на уменьшение степени неравномерности подачи. Поэтому больше пяти камер в стационарных насосах не делают.

Процессы всасывания и нагнетания жидкости в поршневом насосе

Для практики важно знать, какие факторы влияют на величину давления и каково его наименьшее значение в процессе всасывания. Рассмотрим насосную установку (рисунок 5.18), состоящую из поршневого,…Рисунок 5.18

Составим уравнение баланса удельной энергии (уравнение Бернулли) для неустановившегося движения потока жидкости в процессе всасывания для сечений от свободной поверхности приемного бака 2 до оси насоса 1, приняв за плоскость сравнения свободную поверхность в баке:

,

,

где  - гидравлические потери напора в подводящем трубопроводе;

- гидравлические потери напора в подводящем трубопроводе;

- инерциальный напор, возникающий при неустановившемся движении жидкости.

- инерциальный напор, возникающий при неустановившемся движении жидкости.

Известно, что гидравлические потери напора состоят из потерь по длине и местных сопротивлений в трубопроводе (поворотах, запорных устройствах, фильтрах и др.), а именно:

.

.

Учитывая, что все местные сопротивления можно заметить эквивалентной им длиной трубы, а скорости в трубопроводе скоростью поршня, пользуясь уравнением неразрывности можно написать

,

,

где  - расчетная длина трубопровода.

- расчетная длина трубопровода.

Потери в клапане зависят от его конструкции и степени открытия. В момент открытия потери имеют максимум  , а затем снижаются и сохраняют приблизительно постоянное значение по длине хода.

, а затем снижаются и сохраняют приблизительно постоянное значение по длине хода.

Инерционный напор можно оценить из следующих соображений: если масса жидкости, следующей за поршнем, равна массе жидкости в трубопроводе  , а ускорение из условия неразрывности

, а ускорение из условия неразрывности  , то сила инерции составит

, то сила инерции составит

.

.

Тогда инерционный напор при всасывании равен

.

.

Таким образом, уравнение Бернулли для неустановившегося движения жидкости в процессе всасывания приобретает следующий вид:

.

.

Пьезометрический напор в цилиндре насоса в процессе всасывания (будем называть его напором всасывания) составит

.

.

Напор всасывания всегда ниже напора на свободной поверхности приемного бака и зависит от геометрической высоты всасывания НВ, размеров подводящего трубопровода, сопротивления клапана насоса и числа двойных ходов поршня n, определяющих скорость и ускорение поршня.

Для определения напора в цилиндре насоса в процессе нагнетания составим уравнение Бернулли для сечений, проходящих через ось насоса (плоскость сравнения), и относительно свободной поверхности напорного бака 3 (рисунок 5.18):

.

.

Воспользовавшись всеми вышеприведенными разъяснениями для процесса всасывания, аналогично получаем напор нагнетания

.

.

Напор в процессе нагнетания представляет собой сумму пьезометрического напора на свободной поверхности жидкости в напорном баке инерционного напора, потерь напора на все виды сопротивлений в клапанах и напорном трубопроводе и геометрической высоты нагнетания. Так как напор в цилиндре насоса зависит от скорости и ускорения поршня, то, очевидно, он имеет переменное значение по длине его хода.

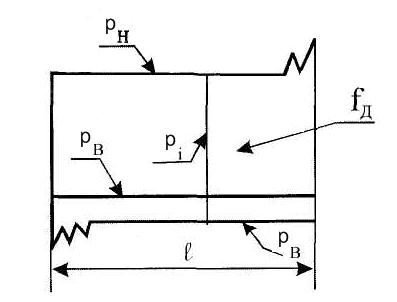

Графическое представление изменения напоров в цилиндре насоса

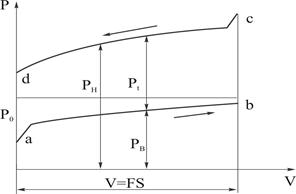

, откуда и, следовательно, . Тогда , .Рисунок 5.20

Условия нормальной работы поршневого насоса

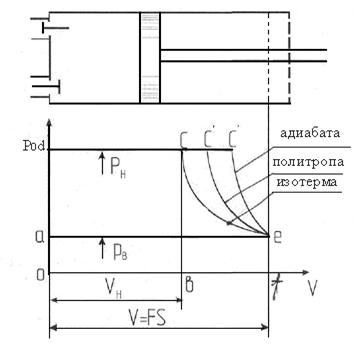

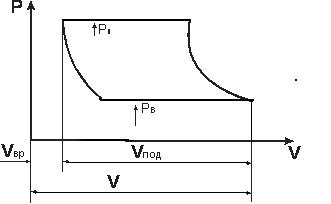

Учитывая, что напор всасывания насоса имеет минимальное значение в начале хода… Критическая высота всасывания определяется из условия равенства нулю гидравлических потерь и скоростного напора при…Теоретический цикл работы поршневого насоса

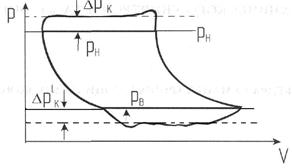

Совместим графики напоров всасывания (рисунок 5.19) и нагнетания (рисунок 5.20) и представим их в координатах р -V, где объем рабочей камеры V пропорционален длине хода поршня (V=FS). В результате получаем замкнутую диаграмму, которая представляет собой зависимость давления в цилиндре в процессе всасывания и нагнетания.

Рисунок 5.21