Ремонтно-комплектувальна дільниця

Ремонтно-комплектувальна дільницяпризначена для ремонту деталей, комплектування та перевірки вузлів з метою забезпечення ремонту вагонів за принципом заміни несправних вузлів і деталей новими або раніше відремонтованими. Дільниця включає в себе декілька відділень.

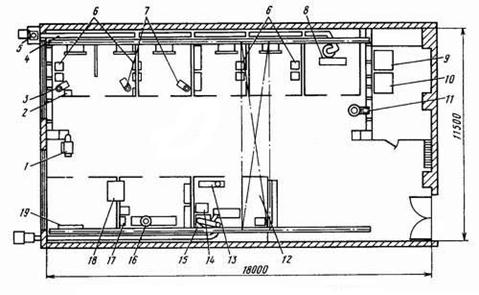

Контрольний пункт (відділення) автозчепу (рисунок 11) служить для ремонту автозчепного пристрою вагонів.

Ремонт автозчепу організовують на потоковій лінії з утворенням міжопераційних запасів об'єктів ремонту між робочими місцями. Для ремонту поглинальних апаратів передбачаються механізовані стенди, ремонт тягових хомутів виконують на потоковій лінії, застосовуються стенди для виконання зварювально-наплавлювальних робіт, пристостроїв для обробки деталей механізму зчеплення, хвостовика корпусу тощо.

1 – контейнери для поглинальних апаратів; 2 – стіл для огляду і визначення обсягу ремонту тягових хомутів; 3 – потокова лінія для ремонту тягових хомутів; 4 – стенд для наплавлення тягових хомутів; 5 – зварювальний стіл; 6 – рольганг; 7 – зварювальний напівавтомат; 8 – стенд-кантувач для наплавлення автозчеплення; 9 – підвісна монорейка; 10 – стелаж-верстат; 11 – вертикально-фрезерний верстат; 12 – горизонтально-фрезерний верстат; 13 – верстат; 14 – наждачно-шліфувальний верстат із гнучким валом; 15 – шип для обробки шипа автозчепу; 16 – стелаж; 17 – складальний стенд; 18 – касета обойм для автозчепу; 19 – стенд для таврування деталей; 20 – стелаж для відремонтованих деталей автозчепу; 21 – контейнер для деталей автозчепу; 22 – кран-балка вантажопідйомністю 0,5 т; 23 – слюсарний верстат; 24 – шафа для інструменту і шаблонів; 25 – стіл для перевірки деталей автозчепу; 26 – касета упорних плит; 27 – стенд для ремонту поглинальних апаратів; 28 – стенд для розбирання механізму зчеплення автозчепу; 29 – установка для дефектоскопії хвостовика автозчепу; 30 – механізований візок для транспортування автозчепу; 31 – рольганг для подачі комплектів поглинальних апаратів

Рисунок 11 − План контрольного пункту автозчепу

Слюсарно-механічне відділення призначене для обробки деталей, що відновлюються, або виготовлення нових деталей вагонів, складання й комплектування окремих вузлів.

У відділенні є свердлильні, шліфувальні, токарсько-гвинторізні та фрезерні верстати, прес-ножиці для різання профільованого й листового металу, гідравлічний прес для запресування втулок і випробування деталей гальмової важільної передачі, стенд для магнітної дефектоскопії деталей. Важкі деталі транспортують кран-балкою вантажопідйомністю 1 т.

Ковальсько-пружинне відділення призначається для ремонту деталей вагонів способом пластичної деформації, відновлення пружин, а також виготовлення заготовок. У відділенні установлені пневматичні молоти масою падаючих частин 150 і 250 кг, гвинтовий прес зусиллям 1500 кН, стелажі, двовогневі горни.

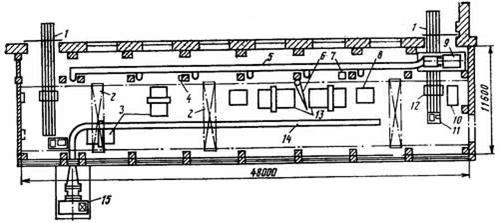

Електрозварювальне відділення (рисунок 12) служить для виконання зварювально-наплавлювальних робіт при відновленні деталей вагонів.

1 – стенд для випробування шліфувальних кіл; 2, 14 – шафи керування напівавтоматами; 3 – зварювальний напівавтомат А-1197; 4 – вентиляційний повітропровід; 5 – вентилятор; 6 – реостати; 7, 13, 16 – зварювальні апарати; 8 – пристрої для наплавлення тріангелів; 9, 17, 18 – випрямлячі; 10 – розподільний щит; 11 – зварювальний генератор; 12 – кран-балка; 15 – трансформатор; 19 – стіл зварника

Рисунок 12 − Планування зварювального відділення

Відділення для ремонту кришок люків і торцевих дверей піввагонів (рисунок 13) зв’язано з вагоноскладальною дільницею технологічними візками з електроприводом для транспортування кришок люків і стулок дверей.

1 – підлогові транспортери; 2 – кран-балка; 3 – преси для виправлення стулок дверей зусиллям 50 кН; 4 – електророзподільний щит; 5 – повітропровід припливної вентиляції;

6 – консольний кран; 7 – електронагрівник заклепок; 8 – касета для кришок люків;

9 – припливний вентилятор; 10 – мийна машина; 11 – електропривод конвеєра; 12 – вантажний візок; 13 – преси для виправлення кришок люків зусиллям 150 кН; 14 – повітропровід витяжної вентиляції; 15 – витяжний вентилятор

Рисунок 13 − Планування відділення з ремонту кришок люків і торцевих дверей піввагонів

Відділення обладнане пресами для правлення й ремонту кришок люків та стулок торцевих дверей різних модифікацій. Преси мають циліндри для притиснення накладок, що приварюють, прес-скоби для клепання, обладнання для газового зварювання й різання. Постановку на прес несправних дверей та кришок люків і зняття відремонтованих виконують за допомогою кран-балки вантажопідйомністю 2 т. Стулки дверей правлять у вертикальній та горизонтальній площинах. Всі кришки люків і дверей зберігають у касетах-накопичувачах.