Воздушно – ситовой сепаратор типа А1 – БИС

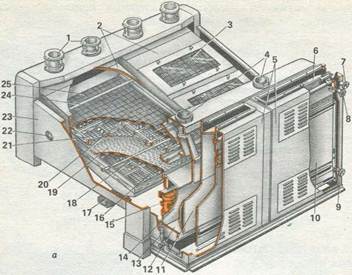

Рис. 1. Сепаратор А1-БИС-100:

а - конструкция; б - технологическая схема; 1 - патрубки приемные; рационные; 5 - корпуса пневмосепарируюших каналов; 6 - заслонка пневмосепарирующий; 12 - вибролоток; 13 - пружина; 14 - камера лоток для мелких примесей; 18 - рама деревянная; 19 - сито подсевное; ключ; 23 - станина; 24- валик эксцентриковый; 25 - сито сортирогатель; / — зерно исходное; //-примеси крупные; III — примеси мел-

2 — секция ситового кузова; 3 — окно смотровое; 4 - патрубки

аспидроссельная; 7, 8, 9 - штурвалы; 10 -стенка подвижная; 11 — канал приемная; 15 - вибратор; 16 - лоток для крупных примесей; 17 — 20 - очиститель шариковый; 21 - поддон сетчатый; 22 - головка под вочное; 26 - днище распределительное; 27 - фартук; 28 — электродвикие; IV — зерно очищенное; V — воздух с легкими примесями.

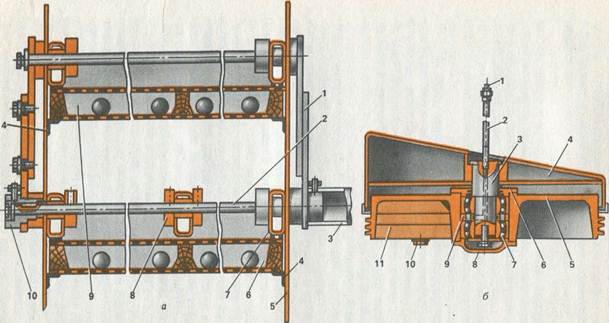

Рис. 2. Узлы сепаратора А1-БИС-100

а - крепление ситовых рам; 1 - рычаг; 2 - валик эксцентриковый; 3 - ключ; 4 - уголки направляющие; 5 - боковина кузова; 6,9- рами ситовые; 7 - прижим;

8 — кольцо стопорное; 10 - втулка эксцентриковая; б - механизм балансирный; 1 - пресс-масленка; 2 - маслопровод; 3 - ось; 4 - траверса; 5 - шкив; 6,8- крышки; 7- подшипник роликовый; 9 кольцо; 10 - болт; 11 - груздебаланс.

В комплектах оборудования применяют такой тип сепаратора, как А1-БИС, который имеет модификации по производительности. На элеваторах применяют сепаратор — А1-БИС-100. В подготовительных отделениях установлены сепараторы А1-БИС-12. Конструкция основных узлов сепаратора не имеет принципиальных отличий. Рассмотрим устройство на примере сепаратора А1-БИС-100 (рис. 1).

Сепаратор А1-БИС-100 состоит из следующих основных узлов: ситовой кузов, привод ситового кузова, пневмосепарирующие каналы, приемные и выпускные устройства, станина.

Ситовой кузов имеет две параллельно работающие секции 2. Ситовой кузов подвешен к станине с помощью гибких подвесок из морского камыша или стекловолокна. В каждой секции ситового кузова установлены два яруса сит, в сепараторах высокой производительности в каждом ярусе — по две ситовых рамы.

Отличительной особенностью сепараторов, установленных на элеваторе, является использование (в качестве подсевных) сит с треугольными отверстиями. В сепараторах мукомольных заводов сортировочные сита имеют продолговатые отверстия, группы который ориентированы во взаимно перпендикулярных направлениях; причем группы различно ориентированных отверстий чередуются в шахматном порядке. Такое расположение отверстий сит при круговом поступательном движении значительно повышает севкость. Угол наклона сортировочного сита к горизонтали 7°, а подсевного — 8°.

Деревянная рама 18 продольными и поперечными брусками делит подситовое пространство на ячейки. В каждой ячейке находится по два свободно перемещающихся по сетчатому поддону 21 резиновых шарика 20 035 мм. Ситовую раму можно выдвигать с помощью ручек, размещенных со стороны приема.

Устройство крепления ситовых рам показано на рисунке 2, а. Ситовые рамы 6, 9 вставляют между боковинами кузова 5 по направляющим уголкам 4 и фиксируют прижимами 7. Перемещают прижимы в вертикальной плоскости с помощью эксцентрикового валика 2. При повороте эксцентриковой втулки 10 специальным ключом 3 прижимы 7 зажимают или освобождают ситовую раму. Верхняя 9 и нижняя 6 ситовые рамы фиксируются одновременно, так как нижний и верхний эксцентриковые валики связаны рычагом 1. Прижимы в горизонтальной плоскости фиксируются стопорными кольцами 8. При освобождении ситовых рам прижимы отходят приблизительно на 4 мм от сита. В результате обеспечивается свободная выемка ситовых рам со стороны приема.

Над каждой секцией сепаратора установлен делитель с перегородкой и грузовым клапаном, подающий зерновую смесь в два приемных патрубка 1

(см. рис. 1). Эти патрубки имеют смотровые вставки и соединены с патрубками ситового кузова матерчатыми рукавами с вшитыми в них кольцами. Зона выхода зерна из сепаратора аспирируется через патрубки 4, соединенные с патрубками станины рукавами. На верхних крышках каждой секции имеются смотровые окна 3.

Для предотвращения ударов ситового кузова о станину при пуске и остановке сепаратора предусмотрены резиновые амортизаторы в виде колец, установленные на ограничителях станины.

В кузове сепаратора имеются лотки 16, 17 для вывода соответственно крупных и мелких примесей. Ситовой кузов приводится в круговое поступательное движение от электродвигателя 28 через клиноременную передачу на шкив балансирного механизма. Шкив 5 (рис. 2, б) свободно вращается на оси 3, запрессованной в расточке траверсы 4 нижней части кузова, в двух роликовых подшипниках 7. Подшипники закрыты крышками 6, 8. Смазывают подшипники с помощью пресс- масленки 1. Консистентная смазка по маслопроводу 2 проникает в кольцо 9 ив подшипники. Груздебаланс 11, состоящий из съемных свинцовых пластин, крепят к шкиву двумя болтами 10.

Пневмосепарирующий канал 11 (см. рис. 1) предназначен для выделения из зерновой массы легких примесей. В сепараторе имеются два пневмосепарирующих канала, каждый из которых принимает зерно из соответствующей секции ситового кузова. Зерно сходом с подсевного сита 19 поступает в приемную камеру 14 и попадает на вибролоток 12, подвешенный к стенкам пневмосепарирующего канала на резиновых подвесках и пружинах 13. Вибролоток совершает высокочастотные колебательные движения с помощью вибратора 15.

Внутри пневмосепарирующего канала установлена подвижная стенка 10, положение которой определяет среднюю скорость воздушного потока, распределение скоростей в пневмоканале и соответственно четкость сепарирования. Подвижная стенка состоит из двух шарнирно соединенных частей - верхней короткой и нижней длинной. Перемещают верхнюю и нижнюю части подвижной стенки штурвалами 8 и 9. Расход воздуха регулируют дроссельной заслонкой 6. В боковых сторонах корпуса пневмосепарирующих каналов сделаны окна, а между ними вертикально установлен светильник для визуального контроля процесса.

Пневмосепарирующий канал сепараторов типа А1-БИС по принципу действия и конструкции практически не отличается от воздушного сепаратора РЗ-БАБ. Станина выполнена из стального гнутого профиля и представляет собой две П-образные несущие рамы, соединенные продольными и поперечными балками. К ней крепятся подвесные устройства кузова, приемные и аспирационные патрубки.

Технологический процесс (рис. 1, б) очистки зерна в сепараторах осуществляется следующим образом. Исходную смесь подают раздельно в каждую секцию через делители и приемные патрубки, из которых она поступает на днище со скатами (в сепараторе А1-БИС-12), распределяющее зерно равномерным слоем по ширине сортировочного сита. В сепараторе

А1-БИС-100 функции распределения выполняет клапан.

Фартук 27 уменьшает возможность попадания зерна в отходы. Крупные примеси (сход с сортировочных сит) выводятся из сепаратора по лотку 16, а смесь зерна с мелкими примесями проходом через сортировочное сито 25 поступает на подсевное 19. Мелкие примеси (проход подсевного сита) по днищу кузова выводятся из сепаратора через лоток 17.

Очищенное на ситах зерно поступает в приемную камеру 14 пневмосепарирующего канала и на вибролоток 12. Наличие зерна в приемной камере способствует более равномерному его распределению по длине пневмосепарирующего канала и предотвращает подсос воздуха в этой зоне. Под действием массы зерна образуется щель между днищем вибролотка и кромкой приемной камеры, через которую зерно поступает в зону действия воздушного потока. Воздух в зону пневмосепарирования поступает в основном под вибролотком. Часть воздуха проходит в канал через жалюзийные решетки в задней стенке, предотвращая оседание пыли внутри пневмосепарирующего канала.

При проходе воздуха через слой зерна легкие примеси выносятся через канал в осадочное устройство — горизонтальный циклон А1-БЛЦ, связанный с системой аспирации. Очищенное зерно из пневмосепарирующего канала поступаёт на дальнейшую обработку.

Настройка и регулирование процесса в сепараторе осуществляются следующим образом. После установки сепаратора проверяют затяжку резьбовых соединений, надежность крепления ситовых рам, натяжение приводных ремней, правильность установки вибролотков.

При работе машины на холостом ходу не должно быть несвойственного шума, стуков, вибрации, нагрева подшипников свыше 60 ° С.

При подаче зерна в сепаратор проверяют равномерность его распределения по обеим секциям ситового корпуса и по ширине сортировочных сит, контролируют плавность хода ситового кузова, обеспечивают отсутствие подсоров, пыления, переполнения зерном приемных камер над вибролотками пневмосепарирующих каналов. Постепенно увеличивают подачу зерна до паспортной производительности, проверяя в сходе с сортировочных сит содержание годного зерна, которое не должно превышать 2 %.

Настройка пневмосепарирующего канала производится следующим образом. С помощью штурвалов 8 и 9 (см. рис. 1) устанавливают подвижную стенку вертикально или с небольшим сужением канала книзу. При достаточном разрежении в аспирационной системе устанавливают как можно большую ширину канала в верхней его части, а в нижней части канал сужают настолько, чтобы поступающий слой продукта имел горизонтальное направление. Затем проводят регулировку воздушного режима, изменяя ширину канала в его верхней части и добиваясь эффективного выделения из зерна легких примесей. Дроссельная заслонка 6 должна быть прикрыта. При этом обеспечивается лучшая равномерность распределения скоростей воздушного потока по ширине канала. При недостаточном разрежении в аспирационной сети ширину канала в верхней части уменьшают. Скорость воздуха в пневмосепарирующем канале должна быть 4...6 м/с.

Положение вибролотков 12 устанавливают с помощью пружин 13 так, чтобы поступление зерна было равномерным по всей длине пневмосепарирующих каналов и слой зерна высотой в несколько сантиметров в приемных камерах 14 препятствовал подсосу воздуха. Амплитуду колебаний вибролотка регулируют смещением грузов, попарно установленных в нижней и верхней частях вибратора. Амплитуда колебаний вибролотка должна быть примерно 3 мм, при этом взаимное смещение грузов - дебалансов устанавливается примерно 100...110 мм. При сближении грузов амплитуда колебаний увеличивается. Для повышения производительности пневмосепарирующего канала амплитуду колебаний вибролотка можно увеличить до 4...5 мм. При настройке амплитуды необходимо следить за тем, чтобы смещение грузов в верхней и нижней частях вибратора было одинаковым.