Перечислите факторы, влияющие на критическую скорость закалки. При каких температурах проводится процесс цементации?

Рис. 8.5. Диаграмма изотермического превращения аустенита эвтектоидной стали

На диаграмме можно выделить следующие области: 1) область устойчивого аустенита (для стали, содержащей 0,8 % С, выше АС1); 2) область переохлажденного аустенита; 3) область начавшегося, но еще не закончившегося превращения А ® П; 4) область закончившегося превращения А ® П; 5) область начавшегося, но еще не закончившегося мартенситного превращения (между Мн–Mк); 6) мартенситная область (ниже Мк).

Область, расположенная слева от кривой начала распада аустенита (область переохлажденного аустенита), определяет продолжительность инкубационного периода, характеризующую устойчивость переохлажденного аустенита. С увеличением переохлаждения его устойчивость быстро уменьшается, достигая минимума (для эвтектоидной стали около 550 °С), и далее вновь возрастает.

В зависимости от степени переохлаждения аустенита различают три температурные области превращения: перлитную (переохлаждение до 500 °С), мартенситную (переохлаждение ниже Мн — для эвтектоидной стали ниже температуры 240 °С) и промежуточного (бейнитного) превращения (переохлаждение для эвтектоидной стали в интервале от 500 до 240 °С).

Рассмотрим структуры, образующиеся при диффузионном превращении аустенита.

При температуре 650–700 °С образуется собственно перлит. При перлитном превращении ведущей фазой является цементит. В результате образования пластинок цементита соседние участки аустенита обедняются углеродом, что в свою очередь приводит к образованию пластинок феррита.

При увеличения переохлаждения увеличивается количество зародышей новой фазы. Естественно, что с ростом числа чередующихся пластин феррита и цементита уменьшаются их размеры и расстояния между ними (рис. 8.6). Другими словами, с понижением температуры растет дисперсность продуктов превращения аустенита. Под степенью дисперсности понимают расстояние между соседними пластинками феррита и цементита.

Рис. 8.6. Схема феррито-цементитных структур:

а) перлит; б) сорбит; в) троостит

При температуре 600–650 °С образуется сорбит, а при 550–600 °С — троостит.

Перлит, сорбит, троостит являются структурами одной природы — механической смесью феррита и цементита и отличаются друг от друга лишь степенью дисперсности. С увеличением степени дисперсности пластин цементита растут твердость и прочность стали. Наибольшую пластичность имеют стали с сорбитной структурой. Троостит, образующийся при более низкой температуре превращения, характеризуется меньшей пластичностью (меньшими d и y ). Перлит, сорбит и троостит называют перлитными структурами.

Перлитные структуры в зависимости от формы цементита могут быть пластинчатыми или зернистыми. Пластинчатые структуры образуются при превращении однородного (гомогенного) аустенита, а зернистые — неоднородного аустенита. В первом случае нагрев доэвтектоидных сталей должен производиться выше АС3, а заэвтектоидных — выше Аcm. Соответственно для получения зернистых структур нагрев должен производиться ниже АС3 (Аcm).

Таким образом, дисперсность перлитных структур определяется степенью переохлаждения, а форма цементита — гомогенностью исходного аустенита.

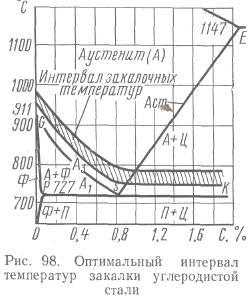

| Закалка стали Закалкой называют процесс термической обработки — нагрев стали до температуры выше критической и последующее охлаждение со скоростью, больше критической, с целью получения неравновесной структуры. В результате закалки повышается прочность и твердость стали. На результат закалки оказывают влияние следующие факторы: нагрев (температура нагрева при закалке и скорость нагрева до температуры закалки, выдержка при температуре закалки) и охлаждение от температуры закалки. |

Цементация – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя атомами углерода при нагреве до температуры 900…950 oС.

Цементации подвергают стали с низким содержанием углерода (до 0,25 %).

Нагрев изделий осуществляют в среде, легко отдающей углерод. Подобрав режимы обработки, поверхностный слой насыщают углеродом до требуемой глубины.

Глубина цементации (h) – расстояние от поверхности изделия до середины зоны, где в структуре имеются одинаковые объемы феррита и перлита ( h. = 1…2 мм).

Степень цементации – среднее содержание углерода в поверхностном слое (обычно, не более 1,2 %).

Более высокое содержание углерода приводит к образованию значительных количеств цементита вторичного, сообщающего слою повышенную хрупкость.

На практике применяют цементацию в твердом и газовом карбюризаторе (науглероживающей среде).

Участки деталей, которые не подвергаются цементации, предварительно покрываются медью (электролитическим способом) или глиняной смесью.