Основные теоретические сведения

1.1. Общие понятия и определения.

Подавляющее большинство показателей эффективности работы механизмов, машин и приборов (коэффициент полезного действия, безотказность, долговечность, наработка и т. д.) зависят от способности рабочих поверхностей их деталей сопротивляться изнашиванию. Установлено, что до 80% и более машин выходят из строя в результате изнашивания сопряженных рабочих поверхностей деталей и только 10…15% - из-за поломок, нарушения условий эксплуатации и др.

Изнашивание — процесс разрушения и отделения материала с поверхности твердого тела и накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и формы тела (ГОСТ 23.002 - 78). Изнашивание является следствием механического, физического и химического взаимодействия сопряженных поверхностей деталей машин, в частности, абразивного, усталостного, кавитационного, окислительного и других видов взаимодействия. Изнашивание в общем случае протекает в три стадии (рис. 1):

· начальное изнашивание, соответствующее приработке поверхностей деталей (стадия I);

· установившееся изнашивание, наблюдаемое при нормальной эксплуатации сопряжения (стадия II);

· -процесс резкого возрастания скорости изнашивания, соответствующий стадии катастрофического изнашивания (стадия III).

Количественной характеристикой изнашивания является износ. Разработаны интегральные и дифференциальные методы оценки износа [1]. Интегральными методами оценивается суммарный эффект повреждения поверхности детали в результате изнашивания (в виде потери массы или объема детали). Дифференциальными методами износ оценивается степенью повреждения в отдельных точках или некоторой области поверхности путем оценки изменения линейных размеров поверхности (рис. 2).

Количественной характеристикой изнашивания является износ. Разработаны интегральные и дифференциальные методы оценки износа [1]. Интегральными методами оценивается суммарный эффект повреждения поверхности детали в результате изнашивания (в виде потери массы или объема детали). Дифференциальными методами износ оценивается степенью повреждения в отдельных точках или некоторой области поверхности путем оценки изменения линейных размеров поверхности (рис. 2).

Оценка суммарного износа часто является недостаточной для суждения о потери изделием работоспособности, так как необходимо знать и характер распределения износа по отдельным участкам поверхности детали. Например, при оценке износа станины станка важно знать не общий износ ее направляющих, а величину износа ее наиболее часто работающих участков. В этом отношении дифференциальные методы более эффективны по сравнению с интегральными методами оценки износа.

Под износостойкостью понимают свойство материала оказывать сопротивление изнашиванию в определенных условиях трения, оцениваемое величиной, обратной скорости изнашивания или интенсивности изнашивания (ГОСТ 23.002-78).

Под скоростью изнашивания понимается отношение износа к промежутку времени, в течении которого он возник (

), под интенсивностью изнашивания – отношение износа к пути трения, на котором происходило изнашивание

), под интенсивностью изнашивания – отношение износа к пути трения, на котором происходило изнашивание  . Величина J безразмерная, если износ и путь трения оцениваются в одних единицах.

. Величина J безразмерная, если износ и путь трения оцениваются в одних единицах.

Задача исследования износостойкости материала или детали часто состоит в установлении зависимости износа от одного или нескольких факторов, характеризующих свойства материала детали, качество ее поверхности, метод обработки, условия работы и т. п. Такие зависимости позволяют оптимизировать технологию изготовления, условия эксплуатации изделий, прогнозировать их долговечность. В настоящее время, вследствие недостаточной изученности явления трения, эти зависимости получают в основном экспериментальными исследованиями.

1.2. Установки для испытаний на износостойкость.

Наиболее часто испытания образцов на износостойкость проводятся на установках торцового трения по схемам диск - втулка, диск - пальчиковые образцы и на установках трения по образующей по схеме диск - колодка.

Схемы узлов трения установок торцового трения приведены на рис. 3. Основой для установок торцового трения могут являться настольные вертикально-сверлильные станки (например, модели 2М 112). Изнашивание образца 1 по схеме а) рис. 3 осуществляется контртелом 2, представляющим собой втулку из твердого сплава ВК8. Нагрузка Р на образец 1 осуществляется грузом через шпиндель-рейку. На образце в процессе трения образуется кольцевая канавка, глубина которой представляет величину износа.

По схеме б) рис. 3 изнашивание образца 1 осуществляется вращающимся контртелом, представляющим собой три пальчиковых вкладыша 2. Нагрузка на образцы задается условиями испытаний. Момент сил трения Мтр скользящего контакта контролируется с помощью тензобалочки с наклеенными на нее тензодатчиками сопротивления. По этой схеме контртелом также может служить диск 1, а исследуемыми - пальчиковые образцы 2.

При испытаниях на установках торцового трения задаются: контактная нагрузка P и скорость скольжения контртела Vск.

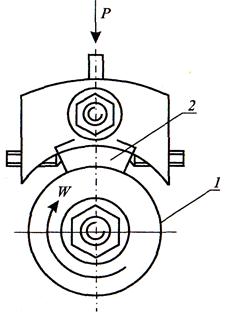

Схема узла трения установки трения по образующей (например, машины 2070 СМТ-1) приведена на рис. 4, где 1 - исследуемый образец, выполненный в виде кольца, 2 - контртело. Перед испытанием на наружной поверхности образца 1 протачивается ступенька, по уменьшению высоты которой судят о величине износа h.

В процессе испытаний измеряется момент трения посредством бесконтактного индуктивного датчика.

ω

Рис. 4. Узел трения машины 2070 СМТ-1.

1.3. Расчет параметров износа и износостойкости.

В данной работе исследуется механический вид износа. Основными факторами, влияющими на параметры износа, являются нормальная сила давления, скорость скольжения и среда работы трущейся пары. В качестве параметров процесса трения в зависимости от целей исследования могут выступать коэффициент трения, величина износа, скорость изнашивания, интенсивность изнашивания и износостойкость.

Коэффициент трения вычисляется по формуле:

при испытании на машине торцового трения

; (1)

; (1)

при испытании на установке трения по образующей

, (2)

, (2)

где F - сила трения, Н; Р - нормальная сила давления, прижимающая контртело к образцу, Н; Мтр - момент трения, Н∙м; r1 и r2 - наружный и внутренний радиусы дорожки трения, м.; r – наружный радиус образца-кольца, обычно r = 0,025 м.

Скорость изнашивания определяется по формуле:

, (3)

, (3)

где h - линейный износ за период испытаний, мкм; t - период испытаний, ч.

Интенсивность изнашивания – представляет собой отношение износа h к пути трения s, на котором происходило изнашивание

.

.

Износостойкость рассчитывается как величина, обратная скорости изнашивания

. (4)

. (4)