рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТОЙ СТАЛИ

Реферат Курсовая Конспект

ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТОЙ СТАЛИ

ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТОЙ СТАЛИ - раздел Образование, Краткие теоретические сведения Цель Работы: Провести Исследование Зависимости Механических ...

Цель работы: провести исследование зависимости механических свойств углеродистых сталей от термической обработки.

Краткие теоретические сведения

Термической обработкой называется процесс, состоящий в нагреве стали до определенной температуры, выдержке при этой температуре и последующем охлаждении с определенной скоростью. При этом происходит изменение структуры металла, а отсюда и его свойств при неизменном химическом составе. Основные параметры режима термообработки - температура нагрева, скорость нагрева, продолжительность выдержки при температуре нагрева и скорость охлаждения.

Термическая обработка стали основана на том, что неустойчивая при низких температурах структура аустенита распадается в зависимости от скорости охлаждения сплава и превращается в структуры, обладающие различными свойствами. Продуктами распада аустенита могут быть мартенсит, троостит, сорбит и перлит.

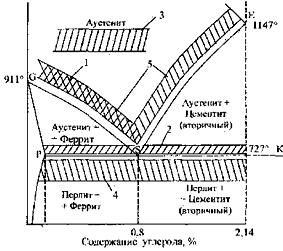

Интервалы температур для термообработки углеродистых сталей определяется с помощью диаграммы состояния «железо-углерод» (рисунок 6.1), руководствуясь процентным содержанием углерода.

|

|

| а) | б) |

| Рисунок 6.1- Зоны (интервалы температур) нагрева сталей для термической обработки: а – для отжига и нормализации; б – для закалки и отпуска 1 – полный отжиг; 2 – неполный отжиг; 3 – диффузионный отжиг; 4 – рекристаллизационный отжиг; 5 - нормализация |

Основными видами термической обработки являются отжиг, нормализация, закалка и отпуск.

Цель отжига - снижение твердости, изменение формы и размера зерна, выравнивание химического состава, снятие внутренних напряжений. При отжиге производится нагрев стали до определенной температуры, выдержке при этой температуре и медленном охлаждении (вместе с печью). Существуют различные виды отжига: полный, неполный, диффузионный, рекристаллизационный. Температура нагрева стали для ряда видов отжига связаны с положением линий диаграммы «железо-углерод» (рис. 6.1).

Нормализация заключается в нагревании стали до температуры на 30...50°С выше линии GSE, выдержке при этой температуре и охлаждении на спокойном воздухе со скоростью большей, чем при отжиге. При таком нагревании сталь приобретает структуру аустенита, а при охлаждении на спокойном воздухе образуется более тонкая, чем при отжиге, перлитная структура - сорбит. В результате нормализации уменьшаются внутренние напряжения, однако твердость стали остается выше, чем после других видов отжига.

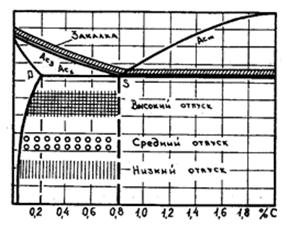

Цель закалки - повышение твердости и прочности стали -достигается нагреванием стали до температуры на 30...50°С выше линии GSK (рис. 6.1), выдержкой при этой температуре и последующим резким охлаждением. На практике для охлаждения углеродистых сталей применяют воду, а для легированных сталей – минеральные масла. При этом у стали образуется структура мартенсит. Кристаллическая решетка железа перенасыщается атомами углерода, которые искажают ее. Это ведет к увеличению прочности и твердости стали.

При расчете продолжительности нагрева детали под термическую обработку можно руководствоваться данными таблицы 6.1. Продолжительность выдержки принимают чаще всего равной 1/5 от общей продолжительности нагрева.

Таблица 6.1 – Продолжительность нагрева деталей под термическую обработку в зависимости от типа нагревательного устройства

| Тип нагревательного устройства | Температура нагрева, 0С | Продолжительность нагрева (сек.) на 1 мм диаметра изделия из стали | |

| углеродистой | легированной | ||

| Электропечь | 770-820 820-880 | 60-65 50-55 | 60-65 70-75 |

| Пламенная печь | 800-900 | 60-70 | 65-80 |

| Соляная ванна | 770-820 820-880 | 12-14 10-12 | 18-20 16-18 |

Способность стали закаливаться на мартенсит называется закаливаемостью. Стали с низким содержанием углерода (менее 0,3%) практически не закаливаются.

Прокаливаемостью называется глубина проникновения закаленной зоны. Отсутствие сквозной прокаливаемости объясняется тем, что при охлаждении сердцевина остывает медленнее, чем поверхность. Прокаливаемость характеризует критический диаметр, т.е. максимальный диаметр детали цилиндрического сечения, которая прокаливается насквозь.

Однако закалка, обеспечивая получение высокой твердости, сопровождается возникновением внутренних напряжений и резким снижением пластичности и ударной вязкости стали. Это может привести к хрупкому разрушению детали при воздействии эксплуатационных нагрузок.Для уменьшения внутренних напряжений и повышения пластичности и ударной вязкости стали после закалки применяют другой вид термической обработки - отпуск, который заключается в нагревании закаленной стали до температуры, не превышающей линию PSK (рисунок 6.1) выдержке при этой температуре и последующем охлаждении.

При отпуске закаленной стали на мартенсит в ней происходят превращения, приводящие к распаду мартенсита. Чем выше температура отпуска, тем активнее углерод переходит из пересыщенного раствора в пластинки цементита. По мере выхода углерода происходит уменьшение искажения кристаллической решетки мартенсита и снижение внутренних напряжений. При этом пластичность стали повышается, а твердость и хрупкость понижаются.

В зависимости от температуры различают три вида отпуска: низкий, средний, высокий.

Низкий отпуск производится при температуре 150...250°С. При низком отпуске происходит небольшое выделение углерода из мартенсита. Поэтому твердость стали снижается незначительно. Структуру, образующуюся в результате низкого отпуска, называют мартенситом отпуска или отпущенным мартенситом. Низкому отпуску подвергается режущий и измерительный инструмент, штампы для холодной штамповки, а также детали, которые должны обладать высокой износостойкостью.

Таблица 6.2 – Характеристика равновесных и неравновесных структур сталей

| Вид термической обработки | Структура металла в результате термообработки | Состав и строение структуры | Свойства |

| Отжиг (нормализация) | Перлит и феррит | Перлит – механическая смесь феррита и цементита. Феррит – твердый раствор углерода в α – железе. | Зависят от количества феррита и перлита |

| Закалка | Мартенсит | Перенасыщенный раствор углерода в α – железе, полученный в результате бездиффузионного превращения аустенита. Кристаллическая решетка тетрогональной формы. | Отличается высокой твердостью 60-64 HRC, которая зависит от содержания в нем углерода. |

| Низкий отпуск | Мартенсит отпуска | В мартенсите отпуска тетрагональная форма решетки железа переходит в кубическую. Значительных изменений в структуре нет. | Отличается высокой твердостью (HRC 60-64) и прочностью. За счет снижения напряженности решетки повышается предел упругости и ударная вязкость металла. |

| Средний отпуск | Троостит | Троостит – тончайшая механическая смесь феррита и цементита | Отличается повышенной твердостью (HRC 40-50), высоким пределом упругости и хорошей износостойкостью. |

| Высокий отпуск | Сорбит | Сорбит – тонкая механическая смесь феррита и цементита | Отличается высоким пределом прочности и текучести при достаточной ударной вязкости; твердость (HRC 30-40) зависит от химического состава стали, температуры и продолжительности отпуска. |

Средний отпуск производится при температуре 350... 450 °С. При такой температуре мартенсит распадается с образованием троостита отпуска. При среднем отпуске цементит образуется не в виде пластинок, а в виде мельчайших зерен, что способствует повышению вязкости стали. Среднему отпуску подвергаются изделия, которые должны обладать высокой упругостью и достаточным запасом вязкости (рессоры, пружины и др.).

Высокий отпуск производится при температуре 500...650°С. В процессе высокого отпуска продуктом распада мартенсита является сорбит отпуска, представляющий собой более крупные зерна феррита и цементита, чем у троостита отпуска. В результате происходит полное устранение остаточных напряжений, и сталь приобретает хорошие пластичность и вязкость при достаточно высокой прочности. Такой отпуск предназначен для деталей ответственного назначения, которые испытывают в процессе эксплуатации ударные и знакопеременные нагрузки.

Двойную термическую обработку, включающую в себя закалку и последующий высокий отпуск называют термическим улучшением, поскольку улучшается весь комплекс механических свойств стали.

В таблице 6.2 приведена характеристика равновесных и неравновесных структур стали.

Цвета каления стали и соответствующая им температура (0С) представлены в таблице 6.3.

Таблица 6.3 – Цвета каления стали и соответствующая им температура

| Цвет | Температура | Цвет | Температура |

| Темно-коричневый | Ярко-красный | ||

| Коричнево-красный | Желто-красный | ||

| Темно-красный | Желтый | ||

| Темно-вишневый | Светло-желтый | ||

| Вишневый | Желто-белый | ||

| Ярко-вишневый | Белый | ||

| Светло-красный |

Цвета побежалости и соответствующая им температура (0С) представлены в таблице 6.4.

Таблица 6.4 – Цвета побежалости и соответствующая им температура

| Цвет | Температура | Цвет | Температура |

| Светло-желтый | Пурпурно-красный | ||

| Соломенно-желтый | Фиолетовый | ||

| Темно-желтый | Синий | ||

| Коричневый | Светло-синий | ||

| Коричнево-красный | Серо-зеленый |

Порядок выполнения работы

Подобрать 3 образца из отожженной стали и определить их твердость HB (HRC) в исходном состоянии. Пользуясь диаграммой состояния железо-углерод, выбрать температуру закалки для обрабатываемой стали. Определить время нагрева образцов в печи на основании приведенных выше данных. Загрузить образцы в нагревательную печь и выдержать необходимое время. Вынуть образцы из печи и охладить в заданной охлаждающей жидкости. Зачистить торец образца и определить его твердость. Произвести низкий, средний и высокий отпуск образцов и определить их твердость.

Результаты испытаний внести в протокол.

Протокол результатов испытаний

| Вид термичес. обработки | Режим термической обработки | Твердость | Структура после термообработки | ||||

| температура нагрева, 0С | время нагрева, мин | время выдержки, мин | охлажд. среда | HB | HRC | ||

| Закалка | |||||||

| Низкий отпуск | |||||||

| Средний отпуск | |||||||

| Высокий отпуск |

Содержание отчета

1. Наименование и цель работы.

2. Оборудование и материалы.

3. Краткие теоретические сведения.

4. Зоны (интервалы температур) нагрева сталей для термической обработки.

5. Протокол результатов испытаний.

6. Выводы.

Вопросы к зачету

1. Термообработка стали, ее основные виды.

2. Режимы термообработки.

3. Отжиг и нормализация.

4. Структура и твердость стали после отжига, нормализации.

5. Закалка. Выбор параметров режима закалки.

6. Структура закаленной стали и причина ее высокой твердости.

7. Прокаливаемость и закаливаемость стали.

8. Отпуск, виды отпуска.

9. Структура и твердость закаленной стали после отпуска (низкого, среднего и высокого).

– Конец работы –

Эта тема принадлежит разделу:

Краткие теоретические сведения

РОССИЙСКОЙ ФЕДЕРАЦИИ... МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ... ДИЗАЙНА И ТЕХНОЛОГИЙ...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТОЙ СТАЛИ

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов