рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Конструкционные легированные стали

Реферат Курсовая Конспект

Конструкционные легированные стали

Конструкционные легированные стали - раздел Образование, Учреждение Образования «Бе...

Учреждение образования

«Белорусский государственный

технологический университет»

А. К. Вершина, Н. А. Свидунович, Д. В. Куис

Состав, структура, свойства сплавов на основе железа

Лабораторный практикум по курсу «Материаловедение

и технология конструкционных материалов» для студентов химических и технологических специальностей

Минск 2009

СОДЕРЖАНИЕ

| Лабораторная работа № 1. Конструкционные легированные стали. Влияние легирующих элементов на структуру и свойства сталей. Маркировка легированных сталей ………………………… | |

| Лабораторная работа № 2. Конструкционные легированные стали. Термическая и химико-термическая обработка. Структура, свойства и применение сталей………………………………………. | |

| Лабораторная работа № 3. Материалы для режущего Инструмента……………………………………………………… | |

| Лабораторная работа № 4. Исследование зависимостей состав – структура – свойства для чугунов……………………. |

Лабораторная работа № 1

Конструкционные легированные стали. Влияние легирующих элементов на структуру и свойства сталей. Маркировка легированных сталей

Цель работы: изучение состава, структуры маркировки и механических свойств легированных сталей.

Теоретическая часть

Конструкционные легированные стали

Легирующие элементы. Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются… Основными легирующими элементами в сталях являются: Ni – никель; Cr – хром; Co… Распределение легирующих элементов в стали. В промышленных легированных сталях, которые являются многокомпонентными…Карбидная фаза в легированных сталях. Растворяться в цементите или образовывать самостоятельные карбидные фазы могут многие элементы, имеющие сродство к углероду.

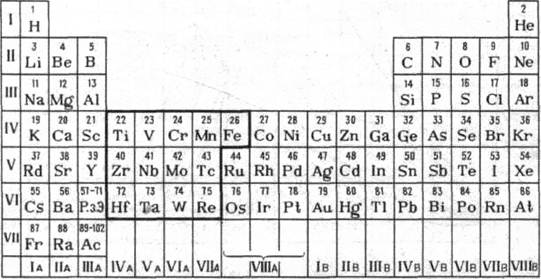

Карбидообразующими элементами являются лишь элементы, расположенные в периодической системе элементов левее железа (рис. 1.1, обведены рамкой).

Рис. 1.1. Периодическая система элементов

(в рамке элементы, образующие карбиды в стали)

Установлено, что в сталях могут образовываться следующие карбидные соединения:

Fe3C Мо2С карбиды II группы

Мn3С карбиды I группыW2С, (фазы внедрения)

Cr23C6, Cr7C3 WС, VС

Fe3Мо3С TiС, NbC, ТаС

Fe3W3C Та2С, ZrC

Однако в сталях в чистом виде перечисленные карбиды не существуют. Карбиды всех легирующих элементов содержат в растворе железо, а при наличии нескольких карбидообразующих элементов – и эти элементы. Так, в хромомарганцовистой стали вместо чистого карбида хрома Сr23С6 образуется карбид (Сr, Мn, Fe)23C6, содержащий в растворе железо и марганец.

Указанные карбидообразующие элементы кроме того, что образуют карбиды, еще и растворяются в железе. Следовательно, они в известной пропорции распределяются между этими двумя фазами.

Растворяться в железе в значительных количествах может большинство легирующих элементов, кроме углерода, азота, кислорода, бора и металлоидов, удаленных в периодической системе от железа.

Элементы, расположенные в периодической системе левее железа, распределяются между железом (основой) и карбидами; элементы, расположенные правее железа (кобальт, никель, медь и др.), образуют только растворы с железом и не входят в карбиды.

Таким образом, подводя итоги, можно констатировать: легирующие элементы преимущественно растворяются в основных фазах железоуглеродистых сплавов (феррит, аустенит, цементит) или образуют специальные карбиды.

Влияние легирующих элементов на феррит. Растворение легирующих элементов в Feα происходит в результате замещения атомов железа атомами этих элементов. Атомы легирующих элементов, отличаясь от атомов железа размерами и строением, создают в решетке напряжения, которые вызывают изменение ее периода. Все элементы, растворяющиеся в феррите, изменяют параметры решетки феррита в тем большей степени, чем больше различаются атомные размеры железа и легирующего элемента.

Элементы с атомным радиусом, меньшим, чем у железа, уменьшают параметры решетки, а с большим – увеличивают (никель является исключением).

Естественно, что изменение размеров α-решетки вызывает и изменение свойств феррита – прочность повышается, а пластичность уменьшается.

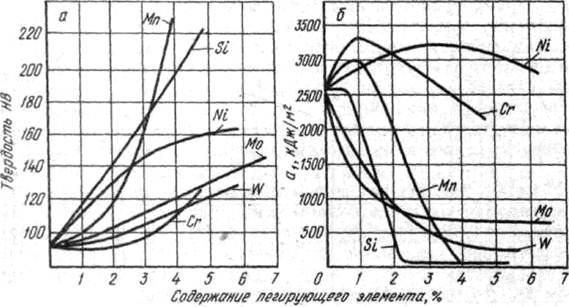

На рис. 1.2 показаны изменения свойств феррита (твердость, ударная вязкость) при растворении в нем различных элементов. Как видно из диаграмм, хром, молибден, вольфрам упрочняют феррит меньше, чем никель, кремний и марганец. Молибден, вольфрам, а также марганец и кремний (при наличии более 1%) снижают вязкость феррита. Хром уменьшает вязкость значительно слабее перечисленных элементов, а никель не снижает вязкости феррита.

Важное значение имеет влияние элементов на порог хладноломкости, что характеризует склонность стали к хрупкому разрушению.

Наличие хрома в железе способствует некоторому повышению порога хладноломкости, тогда как никель интенсивно снижает порог хладноломкости, уменьшая тем самым склонность железа к хрупким разрушениям (рис. 1.3).

Рис. 1.2. Влияние легирующих элементов на свойства феррита:

а – твердость; б – ударная вязкость

Рис. 1.3. Влияние легирующих элементов на порог хладноломкости железа

Таким образом, из перечисленных шести наиболее распространенных легирующих элементов особенно ценным является никель.

Достаточно интенсивно упрочняя феррит, никель не снижает его вязкость и понижает порог хладноломкости, тогда как другие элементы, если и не снижают вязкости, то слабо упрочняют феррит (хром) либо, сильно упрочняя феррит, резко снижают его вязкость (марганец, кремний).

Приведенные на рис. 1.3 данные относятся к медленно охлажденным сплавам. Свойства феррита, содержащего в растворе кремний, молибден или вольфрам, практически не зависят от того, как охлаждался сплав – быстро или медленно, тогда как твердость феррита, легированного хромом, марганцем и никелем, после быстрого охлаждения оказывается более высокой, чем после медленного охлаждения.

Исследование причин упрочнения при быстром охлаждении легированного феррита в практически безуглеродистых сплавах (С < 0,02%) показало, что это связано с образованием структуры мартенситного типа.

При медленном охлаждении получается полиэдрический феррит (рис. 1.4, а). При быстром охлаждении получается структура игольчатого типа – игольчатый феррит (рис. 1.4, б), по внешнему виду похожая на бейнит. Твердость игольчатого феррита на 100–150 НВ выше твердости полиэдрического феррита.

Рис. 1.4. Структура феррита в сплаве с 4,2%-ным Сr;

а – полиэдрический феррит, медленное охлаждение, × 400; б – игольчатый феррит, очень быстрое охлаждение, × 400

Влияние легирующих элементов на кинетику распада аустенита. Кинетика распада аустенита, определяет поведение стали при термической обработке. Влияние же легирующих элементов на кинетику превращения аустенита очень велико.

Так, легирующие элементы, образующие растворимые в аустените карбиды, при разных температурах по-разному влияют на скорость распада аустенита при:

– 700–500°С (образование перлита) – замедляют превращение;

– 500–400°С – весьма значительно замедляют превращение;

– 400–300°С (образование бейнита) – ускоряют превращение.

Таким образом, в сталях, легированных карбидообразующими элементами (хром, молибден, вольфрам), наблюдаются два максимума скорости изотермического распада аустенита, разделенных областью высокой устойчивости переохлажденного аустенита. Изотермический распад аустенита имеет два явно выраженных интервала превращений – превращение в пластинчатые (перлитное превращение) и превращение в игольчатые (бейнитные превращения) структуры.

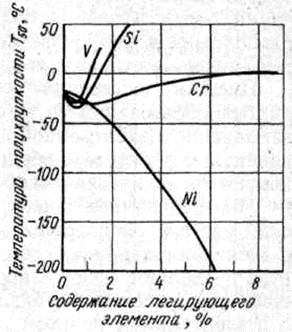

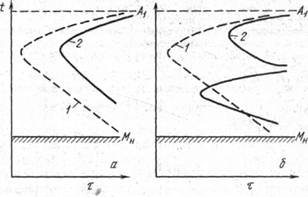

Схематическое изображение диаграммы изотермического превращения (показано лишь начало превращения) приведено на рис. 1.5.

Рис. 1.5. Диаграммы изотермического распада аустенита:

а – углеродистая (1) и легированная некарбидообразующими элементами (2)

стали; б – углеродистая (1) и легированная карбидообразующими

элементами (2) стали

Практически наиболее важной является способность легирующих элементов замедлять скорость распада аустенита в районе перлитного превращения, что выражается в смещении линии вправо на диаграмме изотермического распада аустенита. Это способствует более глубокой прокаливаемости и переохлаждению аустенита до интервала мартенситного превращения при более медленном охлаждении, например при охлаждении в масле или на воздухе, что естественно связано с уменьшением критической скорости закалки.

Влияние легирующих элементов на мартенситное превращение. Легирующие элементы главным образом влияют на положение температурного интервала мартенситного превращения, а это в свою очередь отражается и на количестве остаточного аустенита, которое фиксируется в закаленной стали (рис. 1.6).

Рис. 1.6. Влияние легирующих элементов на температуру мартенентного

превращения (а) и количество остаточного аустенита (б) в стали с 1% С

Некоторые элементы повышают мартенситную точку и уменьшают количество остаточного аустенита (алюминий, кобальт), другие не влияют на нее (кремний), но большинство снижает мартенситную точку и увеличивает количество остаточного аустенита (рис. 1.6, а). Из диаграммы видно, что 5% Мn снижает мартенситную точку до 0°С, следовательно, при таком (или большем содержании этого легирующего элемента) охлаждением можно зафиксировать только аустенитное состояние.

Влияние легирующих элементов на рост зерна аустенита. Все легирующие элементы уменьшают склонность аустенитного зерна к росту. Исключение составляют марганец и бор, которые способствуют росту зерна.

Остальные элементы, измельчающие зерно, оказывают различное влияние:

– никель, кобальт, кремний, медь (элементы, не образующие карбидов) относительно слабо влияют на рост зерна;

– хром, молибден, вольфрам, ванадий, титан сильно измельчают зерно (элементы перечислены в порядке роста силы их действия).

Это различие является прямым следствием различной устойчивости карбидов (и нитридов) этих элементов. Избыточные карбиды, не растворенные в аустените, препятствуют росту аустенитного зерна. Поэтому сталь при наличии хотя бы небольшого количества нерастворимых карбидов сохраняет мелкозернистое строение до весьма высоких температур нагрева.

Влияние легирующих элементов на превращения при отпуске. Легирующие элементы замедляют процесс распада мартенсита. Некоторые элементы, такие как никель или марганец, влияют не значительно, тогда как большинство (хром, молибден, кремний и др.) – весьма заметно.

Это связано с тем, что процессы при отпуске имеют диффузионный характер, и большинство легирующих элементов замедляет карбидное превращение, в особенности на стадии коагуляции.

На начальной стадии распада мартенсита в легированных сталях образуется e-карбид, имеющий тот же состав (по легирующим элементам), что и мартенсит.

На этой стадии отпуска влияние легирующих элементов на разупрочнение мартенсита невелико.

При более высокой температуре происходит срыв когерентности и превращение e- карбида в цементит или специальный карбид. На этой стадии отпуска наступает разупрочнение. Большинство легирующих элементов смещает эти процессы вверх по температурной шкале.

Для получения одинаковых результатов сталь, легированную такими элементами, как хром, молибден, кремний и др., нужно нагревать при отпуске до более высокой температуры или увеличивать продолжительность отпуска по сравнению с углеродистой сталью.

Маркировка легированных сталей

Для обозначения марок сталей разработана система, принятая в ГОСТах. Обозначения состоят из числа цифр и букв, указывающих на примерный состав… Каждый легирующий элемент обозначается буквой: Н – никель; X – хром; К –… Первые цифры в обозначении марок сталей показывают среднее содержание углерода в сотых долях процента (у…Задание и методические указания

В настоящей работе студенты изучают влияние состава на структуру и механические свойства легированных сталей, знакомятся с маркировкой легированных сталей.

1. Определите условия получения структуры легированных сталей;

2. Установите влияние каждой структурной составляющей на свойства сталей;

3. Установите различие в свойствах сталей с различным легированием;

4. Составьте отчет о данной работе.

При составлении отчета необходимо привести все характерные графики и структуры различно легированных сталей.

Контрольные вопросы

1. Какая сталь называется легированной?

2. Что такое легирующие элементы?

3. Назовите основные легирующие элементы в сталях.

4. Влияние легирующих элементов на свойства железоуглеродистых сплавов.

5. Как распределяются легирующие элементы в стали?

6. В каком виде легирующие элементы могут находиться в промышленных легированных сталях?

7. Какие элементы являются карбидообразующими, как они расположены в периодической системе элементов Менделеева?

8. Какие карбидные соединения могут образовываться в сталях?

9. В каких фазах распределяются легирующие элементы и каким образом?

10. Каким образом влияют легирующие элементы на феррит?

11. Каково влияние легирующих элементов на порог хладноломкости?

12. Что характеризует склонность стали к хрупкому разрушению?

13. Как влияют хром и никель на порог хладноломкости и склонность железа к хрупким разрушениям?

14. Назовите причину упрочнения при быстром охлаждении легированного феррита в практически безуглеродистых сплавах (С < 0,02%)?

15. Как влияют легирующие элементы на кинетику распада аустенита?

16. Приведите диаграммы изотермического распада аустенита для углеродистых и легированных сталей.

17. Как влияют легирующие элементы на мартенситное превращение?

18. Каково влияние легирующих элементов на рост зерна аустенита?

19. Каково влияние легирующих элементов на превращения при отпуске?

20. В чем причина замедления процесса распада мартенсита легирующими элементами?

21. На какой стадии отпуска проявляется влияние легирующих элементов на разупрочнение мартенсита?

22. Маркировка легированных сталей. Что означают цифры, какими буквами обозначаются элементы?

23. Как маркируются нестандартные легированные стали? Приведите примеры.

Лабораторная работа № 2

КОНСТРУКЦИОННЫЕ ЛЕГИРОВАННЫЕ СТАЛИ.

ТЕРМИЧЕСКАЯ И ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА.

СТРУКТУРА, СВОЙСТВА И ПРИМЕНЕНИЕ СТАЛЕЙ

Цементация, закалка, низкий отпуск. Шестерни и зубчатые колеса с применением цементации, закалки и низкого… Валы с применением азотирования и закалки ТВЧ.Теоретическая часть

Легированные конструкционные стали

Применяют легированные стали, как правило, с закалкой и отпуском, т. к. их положительные качества обнаруживаются только после термического… а) у всех термоупрочненных легированных сталей сопротивление пластической… б) прокаливаемость легированных сталей выше, чем углеродистых (большинство легирующих элементов увеличивает…Выбор оптимального состава материала и режимов

Упрочняющей обработки в соответствие с требованиями

К деталям

В справочной литературе приведены многосторонние сведения о сталях: марки, состав, механические и технологические свойстве, режимы термообработки и… Мнение, что справочник дает ответы на все вопросы, связанные с правильным… Есть большое количество сталей, рекомендуемых для одних и тех же целей и имеющих близкие свойства, установленные…Стали и упрочняющая обработка для типовых деталей машин

Малонагруженные медленно вращающиеся валы изготовляют из сталей 35, 40, 45 и Ст.3, Ст.4, Ст.5 без термической обработки. Если работоспособность валов зависит от прочности на изгиб и кручение (не… – средненагруженные валы (до 80–100 мм) изготовляют из сталей 45, 40Х, 50Х с улучшением (σв = 800–1000 МПа; НВ…Прокаливаемость

Под прокаливаемостью подразумевают глубину проникновения закаленной зоны[2]. Несквозная прокаливаемость объясняется тем, что при закалке деталь охлаждается… При закалке скорость охлаждения распределяется по сечению так, как это показано на рис. 2.1, а, пунктирной линией; у…Цементация стали

Различают два вида цементации: твердую и газовую. При твердой цементации детали запаковывают в ящик, наполненный карбюризатором… Карбюризатором является древесный уголь с различными добавками.Натурные и эксплуатационные испытания

Поэтому зачастую необходимы натурные испытания деталей на специальных стендах и непосредственно в эксплуатации. Это, конечно, очень трудоемко и дорого, но необходимо, особенно для… При установлении этих параметров, кроме стандартных механических, свойств (σв, σт, δ, ψ, ан) с…Контрольные вопросы

1. Состав, структура, маркировка и механические свойства легированных сталей.

2. Объясните существующую классификацию металлических сплавов и сталей.

3. Легированные конструкционные стали – легирующие элементы, механические свойства.

4. Как классифицируют конструкционные легированные стали? Их применение.

5. По каким признакам классифицируют стали и какой из них наиболее показателен?

6. Как маркируют легированные стали?

7. Какие требования предъявляют к конструкционным сталям?

8. Назовите преимущества и недостатки легированных конструкционных сталей по сравнению с углеродистыми.

9. Выбор оптимального состава материала и режимов упрочняющей обработки в соответствие с требованиями к типовым деталям машин.

10. Назовите способы упрочняющей обработки легированных сталей и их режимы.

11. Почему важен правильный выбор материала и упрочняющей обработки деталей машин?

12. Как определяется прокаливаемость сталей?

13. Нарисуйте схемы, показывающие различную скорость охлаждения по сечению и всвязис этим несквозную прокаливаемость.

14. Прокаливаемость прутков различного размера при закалке в воде и масле.

15. Цементация сталей.

16. Режимы термической обработки цементированных деталей.

17. Mикpocтpyктypa цeмeнтиpoвaннoro слоя пocлe медленного oxлаждения c тeмпepaтypы цeмeнтации.

18. Закалка и низкий отпуск легированных сталей.

19. Шестерни и зубчатые колеса с применением цементации, закалки и низкого отпуска.

20. Валы с применением азотирования и закалки ТВЧ.

21. Рессоры и пружины с использованием закалки, среднего отпуска и поверхностно-пластической деформации (ППД).

22. Что представляют собой натурные испытания и для чего их проводят?

23. Что представляют собой эксплуатационные испытания и для чего их проводят?

24. Как выбрать материал для изготовления детали, работающей в конкретных условиях?

Лабораторная работа № 3

МАТЕРИАЛЫ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА

Оборудование и материалы: металлографический комплекс, включающий оптический микроскоп МИ-1, цифровую камеру Olimpus C-300 с фотоадаптером;… Задания: 1. Ознакомиться с основными материалами для режущих инструментов. 2.…Общие сведения

Инструментальные углеродистые и легированные стали, стали для штампов, быстрорежущие стали, твердые сплавы, сверхтвердые сплавы и керамические материалы

Основные свойства, которыми должен обладать материал для режущих инструментов, износостойкость и теплостойкость.

Условия работы инструментов зависят от режимов резания и свойств обрабатываемого материала.

Чем больше скорость резания, сечение снимаемой стружки, а также прочность и вязкость обрабатываемого материала, тем выше температура нагрева режущей кромки инструментов.

При этих условиях работоспособность инструментов определяется высокой «горячей» твердостью и способностью материала сохранять ее при длительном нагреве, т. е. теплостойкостью.

От теплостойкости материала, таким образом, зависит производительность резания.

По теплостойкости применяемые материалы подразделяют на следующие группы:

– углеродистые и низколегированные стали (до 200°С);

– высоколегированные быстрорежущие стали (до 600–640°С);

– твердые сплавы (до 800–1000°С);

– сверхтвердые материалы (до 1200°С).

Отдельная группа инструментальных материалов – штамповые стали.

Химический состав (ГОСТ 5950-73, ГОСТ 19265-73, ГОСТ 28393-89) и режимы термической обработки наиболее применяемых инструментальных сталей приведены в табл. 3.1.

Углеродистые стали

Углеродистые стали (ГОСТ 1435-90) производят: – качественными - У7, У8, У9, …, У13; – высокачественными - У7А, У8А, У9А, …, У13А.Таблица 3.1

Химический состав (ГОСТ 5950-73, ГОСТ 19265-73, ГОСТ 28393-89) и режимы термической обработки наиболее применяемых инструментальных сталей

Рис. 3.1. Прокаливаемость углеродистой стали У12:Температуры отпуска различного инструмента из углеродистой стали

Режущие инструменты – мелкие метчики, сверла, напильники, пилы и др. – изготовляют из заэвтектоидных сталей У10-У13. Их подвергают неполной закалке… Заэвтектоидные стали используют также для изготовления измерительных… Стали У7, У8, У9, обеспечивающие более высокую вязкость, применяют для инструментов, подвергающихся ударам:Низколегированные стали

Эти стали содержат до 5% легирующих элементов (табл. 3.1), которые вводят для увеличения закаливаемости, прокаливаемости, уменьшения деформаций и… Хром – постоянный элемент низколегированных сталей. Для улучшения свойств в стали дополнительно вводят марганец, кремний, вольфрам.Быстрорежущие стали

Быстрорежущие стали предназначены для изготовления режущего инструмента, работающего при высоких скоростях резания. Быстрорежущая сталь должна обладать высокой горячей твердостью (твердостью в… Эти свойства необходимы, т. к. в процессе работы тепло, в основном (на 80%), концентрируется в инструменте, нагревая…Некоторых быстрорежущих сталей

Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой… Температурные режимы термической обработки инструментов из быстрорежущих… Таблица 3.4Температурные режимы термической обработки инструментов

Из быстрорежущих сталей

Остаточный аустенит – нежелательная структурная составляющая в инструментальных сталях. Он снижает твердость, уменьшает теплопроводность (поэтому… Выдержка при температуре закалки, способствуя переводу карбидов в раствор,… Охлаждение при закалке быстрорежущей стали следует производить в масле. В результате медленного охлаждения с высоких…Штамповые стали

Для обработки металлов давлением применяют инструменты, деформирующие металл, – штампы, пуансоны, ролики, валики и т. д. Стали, применяемые для… Штамповые стали делятся на две группы: деформирующие металл в холодном… При штамповке в горячем состоянии штампуемый металл под действием сближающихся половинок штампа деформируется и…Состав, свойства и термическая обработка сталей для инструментов

Ударного деформирования в холодном состоянии (ГОСТ 6950-73)

Примечания: 1. Во всех сталях 0,2 – 0,4% Мn; <0,3% Ni; >0,03% S и Р. 2. Твердость после закалки – гарантируемая; твердость после отпуска – в… Широкое применение для холодных штампов и других инструментов, деформирующих металл в холодном или относительно…Состав сталей для штампов холодного деформирования,

Примечание. Во всех сталях: <0,4% Si; <0,35% Mn; <0,35% Ni; <0,03%…Режимы термической обработки стали Х12Ф1 (Х12М)

Примечание. I – обычный режим; II – применяют, если обработка по режиму I не обеспечивает необходимой вязкости; III – для режущих инструментов,… Существенным недостатком стали Х12 является пониженная механическая прочность, обусловленная наличием в этой стали…Состав стали для штампов горизонтально-ковочных

Приведенные в табл. 3.11 стали похожи на быстрорежущие (например, 3X238 похожа… Наиболее распространенной является сталь ЗХ2В8. Сталь 4ХЗВФ2М2 показала в испытаниях повышенную стойкость в работе,…Режимы термической обработки сталей для прессового инструмента

Кроме перечисленных, применяют еще сталь 7X3 (0,6–0,75% С, 3,2–3,8% Сr,… Температурные режимы работы деталей прессформ для литья под давлением и горячих штампов похожи. Поэтому для прессформ…Твердые сплавы

В настоящее время для скоростного резания металлов применяют инструмент, оснащенный твердыми сплавами. Рабочая температура резания инструмента из… Твердость металлокерамических твердых сплавов очень высокая, т. к. эти сплавы… Инструмент не изготавливают целиком из твердого сплава – из него изготавливают лишь режущую часть; пластинку из…Свойства некоторых твердых сплавов (гарантируемые)

По структуре и природе карбидных фаз современные твердые сплавы могут быть разделены на три группы. К первой группе относятся однокарбидные твердые сплавы, состоящие из карбида… Сплав следует выбирать с учетом этих особенностей, а также условий работы.Сверхтвердые сплавы и керамические материалы

Применяемые для лезвийного инструмента синтетические сверхтвердые материалы (СТМ) являются плотными модификациями углерода и нитрида бора. Алмаз и плотные модификации нитрида бора, имеющие тетраэдрическое… Синтетический алмаз и кубический нитрид бора получают методом каталитического синтеза и безкатализаторного синтезов…Порядок выполнения работы

1. Изучите марки и химический состав сталей и сплавов, классификацию сталей по способу изготовления и по назначению в зависимости от содержания… 2. Исследуйте микроструктуру образцов стали У10. Оцените микроструктуру…Содержание отчета

При составлении отчета необходимо дать краткое описание теоретических основ строения, свойств материалов для режущих инструментов из инструментальных углеродистых, быстрорежущих сталей, твердых, сверхтвердых сплавов и керамических материалов. Привести полученные при исследовании под микроскопом МИ-1 фотографии микроструктуры стали У10, в подрисуночной подписи укажите режим термообработки и структурные составляющие. Результаты измерений основных параметров нескольких включений рассматриваемой стали занести в табл. 3.19.

Таблица 3.19

| Клеймо образца | Режим термической обработки |

| У10–1 | Отжиг 750–770°С, охлаждение с печью (50°/ч.) до 500–600°С, далее – на воздухе. |

| У10–2 | Отжиг 900°С |

| У10–3 | Нормализация 900°С |

Контрольные вопросы

1. Классификация материалов для режущих инструментов.

2. Строение и свойства инструментальных углеродистых сталей.

3. Строение и свойства штамповых сталей.

4. Строение и свойства быстрорежущих сталей.

5. Строение и свойства твердых и сверхтвердых инструментальных сплавов.

6. Строение и свойства керамических инструментальных материалов.

7. Структура инструментальных углеродистых сталей.

8. Основные свойства, которыми должен обладать материал для режущих инструментов.

9. Износостойкость и теплостойкость режущих инструментов.

10. Чем определяется температура нагрева режущей кромки инструментов?

11. Химический состав и режимы термической обработки наиболее применяемых инструментальных сталей.

12. Прокаливаемость углеродистых сталей, балл прокаливаемости, распределение твердости.

13. Влияние содержания углерода на свойства углеродистых инструментальных сталей.

14. Чем определяется температура отпуска инструментов?

15. Горячая твердость и красностойкость быстрорежущей стали.

16. Обратимая и необратимая твердость быстрорежущих сталей.

17. Каким образом структурно создается красностойкость быстрорежущих сталей.

18. Как характеризуется красностойкость, ее обозначение.

19. Режимы термической обработки инструментов из быстрорежущей стали, обработка холодом, многократный отпуск.

20. Стали для горячих штампов, их жаропрочность, термостойкость, вязкость.

21. Рабочие температуры резания инструмента из твердых сплавов.

22. Твердость металлокерамических твердых сплавов, чем она определяется?

23. Стали, применяемые для лезвийного инструмента.

24. Чем объясняются уникальные физические и химические свойства (высокая химическая устойчивость, твердость, износостойкость) синтетических сверхтвердых материалов?

25. Существенный недостаток керамики.

26. Как оценивается хрупкость керамики?

Лабораторная работа № 4

Исследование зависимостей

состав – структура – свойства Для чугунов

Цель работы: изучение строения, состава и свойств передельных и машиностроительных чугунов; их классификация и применение.

Материалы и оборудование: коллекция нетравленых шлифов чугунов; металлографический комплекс, включающий оптический микроскоп МИ-1, цифровую камеру Nikon Colorpix-4300 с фотоадаптером; травитель (4%-ный раствор HNO3 в спирте).

Теоретическая часть

Чугунами называют железоуглеродистые сплавы, содержащие более 2,14% углерода и постоянные примеси – кремний, марганец, серу и фосфор.

Чугуны имеют более низкие механические свойства, чем стали, т. к. повышенное содержание углерода в них приводит либо к образованию твердой и хрупкой эвтектики, либо к появлению свободного углерода в виде графитных включений различной конфигурации, нарушающих сплошность металлической структуры. Поэтому чугуны применяются для изготовления деталей, не испытывающих значительных растягивающих и ударных нагрузок. Чугун находит широкое применение в машиностроении в качестве литейного материала. Однако наличие графита дает и ряд преимуществ чугунам перед сталью:

– они легче обрабатываются резанием (образуется ломкая стружка);

– обладают лучшими антифрикционными свойствами (графит обеспечивает дополнительную смазку поверхностей трения);

– обладают более высокой износоустойчивостью (низкий коэффициент трения);

– чугуны не чувствительны к внешним концентраторам напряжений (выточкам, отверстиям, дефектам поверхности).

Чугуны обладают высокой жидкотекучестью, хорошо заполняют литейную форму, имеют малую усадку, поэтому они применяются для изготовления отливок. Детали, полученные из чугунных отливок, значительно дешевле, чем изготовленные обработкой резанием из горячекатанных стальных профилей или из поковок и штамповок.

Химический состав и в частности содержание углерода не характеризуют достаточно надежно свойства чугуна: структура чугуна и его основные свойства зависят не только от химического состава, но и от процесса выплавки, условий охлаждения отливки и режима термической обработки.

Углерод в структуре чугуна может наблюдаться в виде графита и цементита.

В зависимости от того, в каком состоянии находится углерод, чугуны подразделяются на две группы:

1) чугуны, в которых весь углерод находится в связанном состоянии в виде цементита или других карбидов;

2) чугуны, в которых весь углерод или часть его находится в свободном состоянии в виде графита.

К первой группе относят белые чугуны, а ко второй – серые, ковкие и высокопрочные.

По назначению чугуны подразделяют:

1) на передельные;

2) машиностроительные.

Передельные в основном используются для получения стали и ковкого чугуна, а машиностроительные – для изготовления отливок деталей в различных отраслях промышленности: автотракторостроении, станкостроении, сельскохозяйственном машиностроении и т. д.

Белые чугуны

В белых чугунах весь углерод находится в химически связанном состоянии (в виде цементита), т. е. кристаллизуются они, как и углеродистые стали, по… Белые чугуны очень хрупки и тверды, плохо поддаются механической обработке… Структура белых чугунов при нормальной температуре зависит от содержания углерода и соответствует диаграмме…Серые, высокопрочные и ковкие чугуны

Серые, высокопрочные и ковкие чугуны относятся к материалам, в которых весь углерод или его часть находится в виде графита. Излом этих чугунов –… В серых чугунах графит выделяется в виде пластинок (прожилок, чешуек); в… Пластинчатый графит. В обычном сером чугуне графит образуется в виде лепестков; такой графит называется пластинчатым.…Таблица 4.1

Схемы структур чугуна

| Металли-ческая основа | Форма графитных включений | ||

| Пластинчатая | Вермику-лярная | Хлопьевидная | Шаровидная |

| Феррит |

| ||

| Феррит + перлит | |||

| Перлит |

Однако кроме скорости охлаждения, существенное влияние на процесс графитизации оказывает количество присутствующих примесей, легирующих элементов и центров кристаллизации (модификаторов).

Все элементы, вводимые в чугун, делятся:

1) на элементы, препятствующие графитизации (Mn, Cr, W, Мо, S, О2 и т.д.), которые способствуют получению углерода в связном состоянии в виде легированного цементита и других карбидов и препятствуют распаду его при повышенных температурах;

2) элементы графитообразующие (Si, C, Al, Ni, Cu и др.), которые способствуют получению углерода в свободном состоянии в виде графита.

Примеси Mn, Si, S, Р, присутствующие в чугуне, главным образом и влияют на процесс графитизации, а следовательно, на структуру и свойства чугуна.

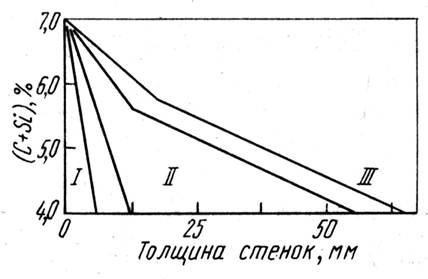

Чтобы определить, какую структуру следует ожидать в зависимости от суммарного содержания углерода и кремния, а также в зависимости от скорости охлаждения (толщины стенки отливки), пользуются структурной диаграммой (рис. 4.5).

Рис. 4.5. Влияние скорости охлаждения и суммарного содержания кремния

и углерода в чугуне на его структуру:

I – белые чугуны; II – серые перлитные чугуны; III – серые ферритные чугуны

Следовательно, чтобы избежать отбела чугуна, детали тонкого сечения отливают из чугуна с повышенным содержанием графитообразующих элементов (Si, Ni, С). Для отливки деталей крупного сечения можно применить чугун с меньшим содержанием этих элементов.

Величина и форма выделившихся графитных включений зависит также от наличия в жидком чугуне центров кристаллизации.

Центрами кристаллизации могут быть мельчайшие частички окислов Al2O3, CaО, SiO2, MgO и др. Воздействие на процесс графитизации с помощью образования дополнительных центров кристаллизации называется модифицированием, а сами элементы называются модификаторами. Модификаторы вводят в жидкий чугун перед его разливкой.

Серый чугун имеет низкие механические свойства, т. к. пластинки графита надрезают металлическую основу.

В зависимости от прочности металлической основы и количества графита серые чугуны могут иметь предел прочности при растяжении примерно от 100 до 400 МПа при практически нулевом значении относительного удлинения. На сжатие серые чугуны работают много лучше, чем на растяжение, т. к. при сжимающих нагрузках надрезающее действие пластинок графита оказывается незначительным.

Согласно ГОСТ 1412-70, различают 11 марок серого чугуна: СЧ00 (не испытывается); СЧ12-28; СЧ15-52; СЧ18-36; CЧ21-40; СЧ24-44; СЧ28-48; СЧ32-52; СЧЗ6-56; СЧ40-60; СЧ-44-64.

Первая цифра показывает предел прочности при растяжении, а вторая – предел прочности при изгибе в кГ/мм2.

Марка чугуна СЧ12-28 характеризуется ферритной металлической основой.

Марки чугуна СЧ15-52, СЧ18-36 – феррито-перлитной металлической основой.

Чугуны этих марок применяются для малоответственных деталей с небольшими нагрузками (строительные колонны, фундаментные плиты, кронштейны, маховики, зубчатые колеса).

Остальные марки имеют перлитную металлическую основу с пониженным содержанием углерода и кремния. Чугуны с перлитной основой применяют для ответственных деталей, работающих на износ при больших давлениях (станины станков, поршни, цилиндры, детали компрессорного, турбинного и металлургического оборудования). Серый чугун указанных марок обязательно модифицируется силикокальцием или ферросилицием, который содержит около 2% кальция, или другими присадками с целью предотвращения первичной кристаллизации по метастабильной диаграмме.

Высокопрочный чугун. Высокопрочный чугун получают путем модифицирования жидкого расплава магнием или церием. Магний и церий вводят в сравнительно небольших количествах: 0,1 – 0,2% к весу жидкого чугуна, подвергающегося модифицированию. Магний и церий способствуют образованию включений графита шаровидной формы (рис. 4.2, б, 4.3, б).

Шаровидный графит может образовываться в процессе первичной кристаллизации, а также в процессе отжига белого модифицированного чугуна. Безусловно, наиболее желательно образование шаровидного графита непосредственно при первичной кристаллизации, так как в этом случае не требуется высокотемпературного отжига. Кроме того, образование графита в структуре при первичной кристаллизации резко уменьшает усадку сплава. А это в свою очередь существенно упрощает технологию литья.

Маркируются высокопрочные чугуны буквами ВЧ и последующими цифрами.

Первые две цифры марки показывают среднее значение предела прочности при растяжении в кг/мм2, вторые – относительное удлинение в процентах. Например, чугун марки ВЧ60-2 имеет предел прочности на растяжение σ = 600МПа; относительное удлинение δ = 2%.

По ГОСТ 7293-70 предусмотрено 9 марок высокопрочного чугуна.

Отливки этих чугунов используют в авто- и дизелестроении для коленвалов, крышек цилиндров; в тяжелом машиностроении – для деталей прокатных станов; в кузнечно-прессовом оборудовании – для траверс прессов, прокатных валков; в химической и нефтяной промышленности – для корпусов насосов, вентилей и т. д. Также их применяют и для деталей, работающих в подшипниках и других узлах трения при повышенных и высоких давлениях (до 1200 МПа).

Ковкий чугун. Ковкие чугуны получаются путем специального графитизирующего отжига (томление) белых доэвтектических чугунов, содержащих от 2,27 до 3,2% С.

Существенный недостаток процесса получения ковкого чугуна – длительность отжига, составляющая 70 – 80 ч. Для его ускорения применяют различные меры (модифицирование алюминием (реже бором, висмутом), повышение температуры первой стадии (но не выше 1080°С)).

В настоящее время разработан метод ускоренного отжига ковкого чугуна, заключающийся в том, что отливки из белого чугуна перед графитизирующим отжигом предварительно закаливаются, что способствует снижению длительности отжига до 30 – 60 ч.

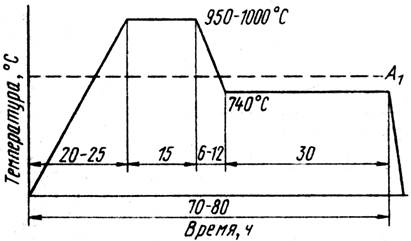

График получения ковкого чугуна показан на рис. 4.6.

Рис. 4.6. Графики получения ковких чугунов

Для получения ковкого чугуна необходимо:

– отливки из малоуглеродистого белого чугуна, содержащего не более 2,8% углерода, медленно нагревать в течение 20 – 25 часов в нейтральной среде до температуры 950 – 1000°С и при этой температуре длительно (10 – 15 ч.) выдерживать (первая стадия графитизации);

– затем медленно охлаждать до температуры немного ниже эвтектоидного превращения (700 – 740°С в зависимости от состава чугуна и длительное время (30 часов) выдерживать при этой температуре (вторая стадия графитизации);

– вести охлаждение на воздухе.

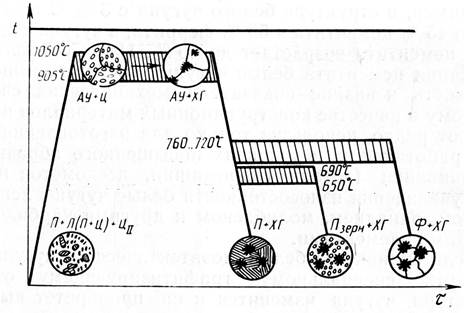

При первой стадии графитизации цементит ледебурита и вторичный цементит распадаются с образованием аустенита и хлопьевидного графита по реакции:

Fe3C ® Feγ (С) + С

Цементит = аустенит + графит

При охлаждении от первой до второй стадии графитизации скорость охлаждения должна обеспечивать выделение вторичного цементита из аустенита и его распад на аустенит и графит по вышеприведенной формуле.

При второй стадии графитизации цементит перлита распадается на феррит и графит по реакции:

Fe3C ® Feα (С) + С

Цементит = феррит + графит

Структура после окончательной обработки будет состоять из феррита и хлопьевидного графита.

Продолжительность всей термической обработки составляет 70 – 80 часов.

Если при второй стадии графитизации выдержка для полного распада цементита перлита на феррит и графит будет недостаточной, то в этом случае получают феррито-перлитный ковкий чугун; если выдержки не будет совсем, получают перлитный ковкий чугун со структурой перлит и хлопьевидный графит.

Желательно, чтобы содержание углерода в ковком чугуне было низким, т. к. с увеличением содержания углерода увеличивается количество свободного графита после отжига чугуна и ухудшаются его свойства. Однако уменьшение содержания углерода повышает температуру плавления, создает трудности при отливке, повышает стоимость отливки и т. д.

Для получения перлитного ковкого чугуна иногда применяют ваграночный белый чугун с содержанием до 3,2% углерода. Отжиг при этом производят в обезуглероживающей (окислительной) среде с последующим охлаждением на воздухе. Такой отжиг обеспечивает значительное выгорание углерода.

Ковкие чугуны маркируются буквами КЧ с цифрами. Первые две цифры указывают предел прочности при растяжении в кг/мм2, вторые цифры – относительное удлинение в процентах.

По ГОСТ 1215-59 ковкие чугуны имеет следующие марки:

– ферритный чугун: КЧ37-12, КЧ35-10, КЧ33-8, КЧ30-6;

– феррито-перлитный и перлитный ковкий чугуны: КЧ45-6, КЧ50-4, КЧ56-4, КЧ60-3, КЧ63-2.

Отливки из ковкого чугуна хорошо сопротивляются ударам и вибрационным нагрузкам, хорошо обрабатываются резанием, обладают достаточной вязкостью.

Ковкий чугун используется в автомобильной, тракторной промышленности, сельскохозяйственном машиностроении, вагоно-, станкостроении для деталей высокой прочности, воспринимающих знакопеременные и ударные нагрузки, работающих в условиях повышенного износа. Широкое его применение обусловлено, прежде всего, хорошими литейными свойствами исходного белого чугуна, что позволяет получать тонкостенные отливки сложной формы. Ферритные ковкие чугуны идут на изготовление деталей, эксплуатируемых при высоких динамических и статических нагрузках (кратеры редукторов, ступицы, крюки, скобы) и для менее ответственных (гайки, глушители, фланцы, муфты). Из перлитного ковкого чугуна изготавливают звенья и ролики цепей конвейера, тормозные колодки и др.

Порядок выполнения работы

1. Изучите классификацию чугунов, их строение, маркировку и способы получения. 2. Исследуйте под микроскопом шлифы и указать, к какому виду чугунов относится… 3. Определите условия получения изучаемой структуры.Содержание отчета

При составлении отчета необходимо:

1) привести краткую классификацию чугунов;

2) дать определение белым, серым, высокопрочным и ковким чугунам;

3) начертить часть диаграммы Fe – Fe3C, которая относится к области чугунов;

4) зарисовать все просмотренные структуры чугунов до и после травления с указанием названий структурных составляющих и класса чугунов;

5) указать химический состав белых чугунов и их положение на диаграмме;

6) описать способы получения, свойства и область применения каждого вида чугунов; указать маркировку.

Данные по проделанной работе свести в табл. 4.2.

Таблица 4.2

| № образца | Вид чугуна | Форма графита | Характеристика металлической основы |

Контрольные вопросы

1. Какие преимущества чугунов перед сталью?

2. Как классифицируются чугуны?

3. Чем характеризуются структура и свойства чугуна?

4. Как влияет форма графита на свойства чугунов?

5. Сколько углерода содержит чугун?

6. В каких видах может находиться углерод в чугунах?

7. В каких чугунах весь углерод находится в химически связанном состоянии?

8. В каких чугунах весь углерод или его часть находится в виде графита?

9. Способы получения, свойства и применение белых чугунов.

10. Как получают белый чугун?

11. Сколько графита в белом чугуне?

12. Какие элементы способствуют отбелу?

13. Какие элементы способствуют графитизации?

14. Какая структура доэвтектического белого чугуна?

15. Какая структура эвтектического белого чугуна?

16. Какова структура заэвтектического белого чугуна?

17. Что такое ледебурит?

18. Что определяет прочность серого чугуна?

19. Как получают серый чугун?

20. Какова структура металлической основы серых чугунов?

21. Хорошо ли куется ковкий чугун?

22. Как получают ковкий чугун?

23. Какие процессы идут на первой стадии графитизации (получение ковких чугунов)?

24. Какие процессы идут на второй стадии графитизации (получение ковких чугунов)?

25. Какова форма графита в ковких чугунах?

26. Структура ковкого чугуна:

27. Как получают высокопрочный чугун?

28. Структура высокопрочного чугуна:

29. Какова форма графита в высокопрочных чугунах?

30. Что такое модифицирование и с какой целью его применяют?

31. Какова форма графита в серых чугунах?

32. Структура серого чугуна

33. Маркировка серых, высокопрочных и ковких чугунов.

34. Что обозначают цифра в марке чугуна СЧ15?

35. Что обозначает цифра в марке чугуна ВЧ60?

36. Что обозначает цифра 30 в марке чугуна КЧ 30-6?

37. Что обозначает цифра 6 в марке чугуна КЧ 30-6?

[1] Буква А в середине марочного обозначения указывает на наличие азота, специально введенного в сталь.

Буква А в начале марочного обозначения указывает на то, что это Автоматная сталь, предназначенная для изготовления деталей массового производства на станках-автоматах (AI2, А30, А40Г – сернистые; ACI4, АС40, АС35Г2 – свинецсодержащие; А35Е, А40ХВ – сернистоселенистые; АЦ20, АЦ40Г – кальцийсодержащие). Цифрами, указывается среднее содержание углерода в сотых долях процента.

[2] Не следует путать с закаливаемостью, которая характеризуется максимальным значением твердости, приобретенной сталью в результате закалки. Закаливаемость зависит главным образом от содержания углерода (см. рис. 6 лабораторной работы № 8).

– Конец работы –

Используемые теги: Конструкционные, Легированные, стали0.062

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Конструкционные легированные стали

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов