рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Вид работы: Конспекты

- /

- МАТЕРІАЛОЗНАВСТВО КОНСПЕКТ ЛЕКЦІЙ

Реферат Курсовая Конспект

МАТЕРІАЛОЗНАВСТВО КОНСПЕКТ ЛЕКЦІЙ

МАТЕРІАЛОЗНАВСТВО КОНСПЕКТ ЛЕКЦІЙ - Конспект, раздел Образование, Міністерство Освіті І Науки, Молоді Та Спорту Украіни ...

МІНІСТЕРСТВО ОСВІТІ І НАУКИ, МОЛОДІ ТА СПОРТУ УКРАІНИ

Макіївський металургійний технікум

МАТЕРІАЛОЗНАВСТВО

КОНСПЕКТ ЛЕКЦІЙ

Макіївка – 2013

Підготувала Туголукова І.Г. – викладач вищої категорії Макіївського металургійного технікуму – 2013р. РОЗГЛЯНУТО ТА СХВАЛЕНОЛекція 1

Тема: «Вступ. Фізико-механічні властивості. Методи випробування

механічних властивостей»

План

1. Поняття о металознавстві.

2. Роль науки о металах.

3. Сучасний стан розвитку металознавства.

4. Будова рідких металів і сплаві.

5. Властивості металів і сплавів

6. Макроструктурний аналіз.

7. Мікроскопичний аналіз.

8. Електронна мікроскопія.

9. Рентгеноструктурний аналіз і рентгенівська дефектоскопія.

10. Термічний метод.

11. Дилатометричний метод.

12. Магнітна дефектоскопія.

В історії суспільства метали і сплави завжди відігравали важливу роль, оскільки ніяка праця без них неможлива. Відповідно до матеріалу, з якого люди виготовляли собі знаряддя для добування засобів до, розрізняють великі історичні епохи:

Кам’яний вік – тисяч років тому;

Мідний вік – ІV тисячоліття до н.е.;

Бронзовий вік – ІІІ тисячоліття до н.е.;

Залізний вік – середина ІІ тисячоліття до н.е.

Тривалий час людство використовувало такі матеріали, як каміння, дерево, кість, ріг тому технологія матеріалів починається з давніх часів. Одним з перших матеріалів у житті людини був камінь. Але і бронза, залізо та інші метали мають в першооснові каміння – руду.

На початку цінність каменя визначали виключно за його формою та масою. Потім люди звернули увагу на твердість каменю. Далі вже зацікавились його складом і внутрішніми властивостями. Пізнавши властивості каменю, вони почали відкривати закони фізики, хімії. Вивчення відбитків рослин і тварин на камінні, дало змогу проникати у таємниці органічного світу. І чим глибше пізнавала людина каміння, тим більше нових матеріалів вдалося їй створити, тим сильнішою вона ставала в протистоянні природі. Будуючи міста, фабрики, заводи, прокладаючи дороги, запускаючи у космос ракети, людина використовує у роботі незліченну кількість мінеральної сировини. З розвитком машинної індустрії значення матеріалів різко зросло, а технологія їх обробітки стала вдосконалюватись.

Коли йдеться про нові досягнення сучасної техніки, слід пам’ятати , що однією з їх передумов було створено нових матеріалів з наперед заданими властивостями (міцністю, твердістю, зносостійкістю, стійкістю до дії високих температур і агресивного середовища і т.п.).І хоча у металів з’явилися серйозні конкуренти, так як полімери та керамічні матеріали, вони зберігають свої вагомі позиції у основних сферах людської діяльності. Особливе значення в історії людства має залізо – один з основних продуктів сучасної промисловості. Ще народи давнього світу виробляли й використовували залізо і його сплави та піддавали їх термічній обробці.

Нині з металу або з його допомогою виробляють величезну кількість предметів – від цвяха до космічного корабля. Виробництво металів, уміння покращувати їх властивості, створення матеріалів з наперед заданими властивостями – важливі показники, що характеризують рівень розвитку суспільства, віддзеркалюють ступінь техніко-економічної зрілості країни.

Швидкий розвиток техніки вимагав застосування нових металічних матеріалів, що стали можливим тільки тоді, коли почалось систематичне вивчення зв’язків між складом, обробкою, будовою і властивостями металів і сплавів. Усе це вимагало також підготовки фахівців з матеріалознавства.

Металознавство, як спеціальна дисципліна сформувалася протягом останніх ста років. В наш час виробництво металів виконує одну з основних функцій в господарстві будь-якої країни, а продукція металургії має пріоритетне значення на світових ринках.

За останні роки металознавство зробило нові кроки: почали застосовуватись більш сучасні види термічної і хіміко-термічної обробки сталей, розвинута теорія легування і мікро легування сплавів, на її основі створені високоміцні, корозійностійкі, жароміцні сталі, а також сплави алюмінію, магнію, титану та інших металів.

Наука про метали наближається до такого стану, коли на основі системного аналізу з використанням обчислювальних машин, можна буде проводити обґрунтування хімічного складу, структури, прогнозувати і розраховувати з достатньою точністю властивості нових унікальних сталей і сплавів.

Будова рідких металів і сплавів у певній мірі впливає на формування деяких особливостей їх будови в твердому стані, що має експериментальні підтвердження за допомогою сучасних методів досліджень і використовується при розробленні технології виплавки і твердіння сплавів.

Рідкі метали, як і кристалічні, характеризуються близькими значеннями густини, тому їх об'єднують під назвою конденсованих фаз. Вони істотно відрізняються від металевого газу. Кристалічний метал характеризується далеким порядком розташування атомів, тобто повністю закономірне розміщення атомів у просторі спостерігається на великих відстанях від окремо взятого (даного атома). В рідкому металі впорядковане розташування спостерігається тільки в найближчому оточенні даного атома, тому будова рідкого металу характеризується наявністю близького порядку.

Коли рідкий метал нагріти вище температури плавлення при незначному перегріванні, то в ньому виникають, деякий час існують і розпадаються субмікроскопічні об'єми, що характеризуються далеким порядком.

Важлива роль будови рідини в наступній кристалізації підтверджується попередньою обробкою розплавів. Застосовують різні види обробки, що впливають на процес кристалізації: перегрівання та термоциклування, струшування, електромагнітне перемішування, обробка за допомогою коливань низької та ультразвукової частоти, обробка змінним або постійним електричним струмом. Обробка електричним струмом при кристалізації чавуну приводить до подрібнення й більш рівномірного розподілу графіту, внаслідок чого зростає міцність чавунних виливків.

Електромагнітна обробка розплаву силуміну викликає такий же ефект, який має рафінування алюмінієвих сплавів під час кристалізації.

Електромагнітне перемішування розплавленого чавуну, приводить до прискорення реакцій на межі метал-шлак, сприяє виведенню сірки, кисню та інших газів. До того ж, форма включень графіту змінюється з пластинчастої на кулясту.

Під металами розуміють такі елементи, які, вступаючи у хімічну реакцію з неметалами, віддають їм свої валентні електрони.

Метали — кристалічні тіла, що характеризуються високими: електро- та теплопровідністю, ковкістю та іншими властивостями, що обумовлені наявністю в них значної кількості рухомих електронів провідності. Колір металу залежить від його здатності відбивати світло у видимому діапазоні довжин хвиль.

Усі метали ділять на дві великі групи: чорні (залізні) й кольорові (незалізні).

Чорні метали — це залізо та його сплави (сталь, чавун, феросплави). На їх частку припадає 95% світової металопродукції.

Кольорові метали — усі інші метали, крім чорних.

Для оцінки й дослідження властивостей металів і сплавів застосовують різні методи — фізичні, структурні, механічні.

Розповсюдженість металів показана в табл. 1

Таблиця 1 Розповсюдженість хімічних елементів в земній корі, % маси

| Назва елемента | Вміст | Назва елемента | Вміст | Назва елемента | Вміст |

| Кисень (О) | 49,5 | Фтор (F) | 0,065 | Олово (Sп) | 0,004 |

| Кремній (Sі) | 25,3 | Сірка (S) | 0,05 | Кобальт (Со) | 0,003 |

| Алюміній (Аl) | 7,5 | Барій (Ва) | 0,05 | Свинець (РЬ) | 0,0016 |

| Залізо (Fе) | 5,08 | Хлор (СІ) | 0,045 | Миш'як (Аr) | 0,0005 |

| Кальцій (Са) | 3,39 | Стронцій (Sr) | 0,04 | Бор (В) | 0,0003 |

| Натрій (Nа) | 2,63 | Рубідій (Sr) | 0,031 | Уран (U) | 0,0003 |

| Калій (К) | 2,40 | Цирконій (Zr) | 0,02 | Бром (Вr) | 0,00016 |

| Магній (Мg) | 1,93 | Хром (Сr) | 0,02 | Йод (І) | 0,00003 |

| Водень (Н) | 0,97 | Ванадій (V) | 0,015 | Срібло (Аg) | 0,00001 |

| Титан (Ті) | 0,62 | Азот (N) | 0,01 | Ртуть (Нg) | 0,000007 |

| Вуглець (С) | 0,1 | Мідь (Си) | 0,01 | Золото (Аи) | 0,0000005 |

| Марганець(Мп) | 0,09 | Нікель Nі | 0,008 | Платина(Рt) | 0,0000005 |

| Фосфор (Р) | 0,08 | Цинк (Zп) | 0,005 | Радій (Rа) | 0,0000000001 |

ВЛАСТИВОСТІ МЕТАЛІВ І СПЛАВІВ

Властивості металів і сплавів залежать від їх складу і стану. Домішки, які є в металі чи в сплаві, значно змінюють його властивості. Наприклад, 0,1% Р в міді знижує її електричну провідність у 2 рази, а 0,5% Р — більш як у 5 разів.

Властивості металів і сплавів прийнято розділяти на фізичні, механічні, технологічні, хімічні та експлуатаційні (спеціальні).

Фізичні властивості

Теплоємністю називають здатність металу при нагріванні поглинати певну кількість теплоти. Теплоємності різних металів порівнюють за значенням… Теплоємність речовин залежить від умов нагрівання. Розрізняють теплоємність… Таблиця 2 – Питомі теплоємності деяких матеріалів при постійному об'ємі Матеріал Сv,КДж/(кг*град) …Технологічні властивості

Після технологічних випробувань зразок оглядають. При відсутності тріщин, надривів, розшарування, злому визнається, що він витримав випробування. … До найважливіших технологічних властивостей відносять: оброблюваність… Оброблюваність різанням — одна з найважливіших технологічних властивостей, бо переважна більшість деталей вузлів і…Хімічні властивості

Не всі метали однаково стійкі проти корозії. Так, РЬ дуже стійкий проти дії деяких кислот і лугів, а Ре і Си такими властивостями не володіють. Аи і… Для досягнення високої хімічної стійкості металічних деталей різних машин…Експлуатаційні (спеціальні) властивості

Ці властивості, залежно від умов роботи, визначають спеціальними випробуваннями. Однією з найважливіших експлуатаційних властивостей є… Зносостійкість — властивість металу чинити опір зносу, тобто поступовому… Випробування металів на зношування проводять у лабораторних і експлуатаційних умовах шляхом вимірювання розмірів,…Фізичні дослідження

Рис. 1. - Криві охолодження сплавів при наявності фазового перетворення а і при його відсутності…Лекція 2

Тема: «Теорія сплавів. Порошкові матеріали.»

План

1. Понятие о сплавах и методах их получения

2. Основные понятия в теории сплавов.

3. Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

4. Классификация сплавов твердых растворов.

5. Кристаллизация сплавов.

6. Диаграмма состояния.

7. Материалы порошковой металлургии

8. Пористые порошковые материалы

9. Прочие пористые изделия.

10. Конструкционные порошковые материалы

11. Спеченные цветные металлы.

12. Электротехнические порошковые материалы

13. Магнитные порошковые материалы.

Понятие о сплавах и методах их получения

Под сплавом понимают вещество, полученное сплавлением двух или более элементов. Возможны другие способы приготовления сплавов: спекания, электролиз, возгонка. В этом случае вещества называются псевдосплавами.

Сплав, приготовленный преимущественно из металлических элементов и обладающий металлическими свойствами, называется металлическим сплавом. Сплавы обладают более разнообразным комплексом свойств, которые изменяются в зависимости от состава и метода обработки.

Основные понятия в теории сплавов.

Система – группа тел выделяемых для наблюдения и изучения.

В металловедении системами являются металлы и металлические сплавы. Чистый металл является простой однокомпонентной системой, сплав – сложной системой, состоящей из двух и более компонентов.

Компоненты – вещества, образующие систему. В качестве компонентов выступают чистые вещества и химические соединения, если они не диссоциируют на составные части в исследуемом интервале температур.

Фаза – однородная часть системы, отделенная от других частей системы поверхностного раздела, при переходе через которую структура и свойства резко меняются.

Вариантность (C) (число степеней свободы) – это число внутренних и внешних факторов (температура, давление, концентрация), которые можно изменять без изменения количества фаз в системе.

Если вариантность C = 1 (моновариантная система), то возможно изменение одного из факторов в некоторых пределах, без изменения числа фаз.

Если вариантность C = 0 (нонвариантная cистема), то внешние факторы изменять нельзя без изменения числа фаз в системе

Существует математическая связь между числом компонентов (К), числом фаз (Ф) и вариантностью системы ( С ). Это правило фаз или закон Гиббса

Если принять, что все превращения происходят при постоянном давлении, то число переменных уменьшится

где: С – число степеней свободы, К – число компонентов, Ф – число фаз, 1 – учитывает возможность изменения температуры.

Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

Строение металлического сплава зависит от того, в какие взаимодействия вступают компоненты, составляющие сплав. Почти все металлы в жидком состоянии растворяются друг в друге в любых соотношениях. При образовании сплавов в процессе их затвердевании возможно различное взаимодействие компонентов.

В зависимости от характера взаимодействия компонентов различают сплавы:

1. механические смеси;

2. химические соединения;

3. твердые растворы.

Сплавы механические смеси образуются, когда компоненты не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения.

Образуются между элементами значительно различающимися по строению и свойствам, когда сила взаимодействия между однородными атомами больше чем между разнородными. Сплав состоит из кристаллов входящих в него компонентов (рис. 4.1). В сплавах сохраняются кристаллические решетки компонентов.

Рис. 4.1. Схема микроструктуры механической смеси

Сплавы химические соединения образуются между элементами, значительно различающимися по строению и свойствам, если сила взаимодействия между разнородными атомами больше, чем между однородными.

Особенности этих сплавов:

1. Постоянство состава, то есть сплав образуется при определенном соотношении компонентов, химическое соединение обозначается Аn Вm/

2. Образуется специфическая, отличающаяся от решеток элементов, составляющих химическое соединение, кристаллическая решетка с правильным упорядоченным расположением атомов (рис. 4.2)

3. Ярко выраженные индивидуальные свойства

4. Постоянство температуры кристаллизации, как у чистых компонентов

Рис. 4.2. Кристаллическая решетка химического соединения

Сплавы твердые растворы – это твердые фазы, в которых соотношения между компонентов могут изменяться. Являются кристаллическими веществами.

Характерной особенностью твердых растворов является: наличие в их кристаллической решетке разнородных атомов, при сохранении типа решетки растворителя.

Твердый раствор состоит из однородных зерен (рис. 4.3).

Рис.4.3. Схема микроструктуры твердого раствора

Классификация сплавов твердых растворов.

По степеням растворимости компонентов различают твердые растворы:

· с неограниченной растворимостью компонентов;

· с ограниченной растворимостью компонентов.

При неограниченной растворимости компонентов кристаллическая решетка компонента растворителя по мере увеличения концентрации растворенного компонента плавно переходит в кристаллическую решетку растворенного компонента.

Для образования растворов с неограниченной растворимостью необходимы:

1. изоморфность (однотипность) кристаллических решеток компонентов;

2. близость атомных радиусов компонентов, которые не должны отличаться более чем на 8…13 %.

3. близость физико-химических свойств подобных по строение валентных оболочек атомов.

При ограниченной растворимости компонентов возможна концентрация растворенного вещества до определенного предела, При дальнейшем увеличении концентрации однородный твердый раствор распадается с образованием двухфазной смеси.

По характеру распределения атомов растворенного вещества в кристаллической решетке растворителя различают твердые растворы:

· замещения;

· внедрения;

· вычитания.

В растворах замещения в кристаллической решетке растворителя часть его атомов замещена атомами растворенного элемента (рис. 4.4 а). Замещение осуществляется в случайных местах, поэтому такие растворы называют неупорядоченными твердыми растворами.

Рис.4.4. Кристаллическая решетка твердых растворов замещения (а), внедрения (б)

При образовании растворов замещения периоды решетки изменяются в зависимости от разности атомных диаметров растворенного элемента и растворителя. Если атом растворенного элемента больше атома растворителя, то элементарные ячейки увеличиваются, если меньше – сокращаются. В первом приближении это изменение пропорционально концентрации растворенного компонента. Изменение параметров решетки при образовании твердых растворов – важный момент, определяющий изменение свойств. Уменьшение параметра ведет к большему упрочнению, чем его увеличение.

Твердые растворы внедрения образуются внедрением атомов растворенного компонента в поры кристаллической решетки растворителя (рис. 4.4 б).

Образование таких растворов, возможно, если атомы растворенного элемента имеют малые размеры. Такими являются элементы, находящиеся в начале периодической системы Менделеева, углерод, водород, азот, бор. Размеры атомов превышают размеры межатомных промежутков в кристаллической решетке металла, это вызывает искажение решетки и в ней возникают напряжения. Концентрация таких растворов не превышает 2-2.5%

Твердые растворы вычитания или растворы с дефектной решеткой. образуются на базе химических соединений, при этом возможна не только замена одних атомов в узлах кристаллической решетки другими, но и образование пустых, не занятых атомами, узлов в решетке.

К химическому соединению добавляют, один из входящих в формулу элементов, его атомы занимают нормальное положение в решетке соединения, а места атомов другого элемента остаются, незанятыми.

Кристаллизация сплавов.

Кристаллизация сплавов подчиняется тем же закономерностям, что и кристаллизация чистых металлов. Необходимым условием является стремление системы в состояние с минимумом свободной энергии.

Основным отличием является большая роль диффузионных процессов, между жидкостью и кристаллизующейся фазой. Эти процессы необходимы для перераспределения разнородных атомов, равномерно распределенных в жидкой фазе.

В сплавах в твердых состояниях, имеют место процессы перекристаллизации, обусловленные аллотропическими превращениями компонентов сплава, распадом твердых растворов, выделением из твердых растворов вторичных фаз, когда растворимость компонентов в твердом состоянии меняется с изменением температуры.

Эти превращения называют фазовыми превращениями в твердом состоянии.

При перекристаллизации в твердом состоянии образуются центры кристаллизации и происходит их рост.

Обычно центры кристаллизации возникают по границам зерен старой фазы, где решетка имеет наиболее дефектное строение, и где имеются примеси, которые могут стать центрами новых кристаллов. У старой и новой фазы, в течение некоторого времени, имеются общие плоскости. Такая связь решеток называется когерентной связью. В случае различия строения старой и новой фаз превращение протекает с образованием промежуточных фаз.

Нарушение когерентности и обособления кристаллов наступает, когда они приобретут определенные размеры.

Процессы кристаллизации сплавов изучаются по диаграммам состояния.

Диаграмма состояния.

Диаграмма состояния представляет собой графическое изображение состояния любого сплава изучаемой системы в зависимости от концентрации и температуры (рис. 4.5)

.

Рис. 4.5. Диаграмма состояния

Диаграммы состояния показывают устойчивые состояния, т.е. состояния, которые при данных условиях обладают минимумом свободной энергии, и поэтому ее также называют диаграммой равновесия, так как она показывает, какие при данных условиях существуют равновесные фазы.

Построение диаграмм состояния наиболее часто осуществляется при помощи термического анализа.

В результате получают серию кривых охлаждения, на которых при температурах фазовых превращений наблюдаются точки перегиба и температурные остановки.

Температуры, соответствующие фазовым превращениям, называют критическими точками. Некоторые критические точки имеют названия, например, точки отвечающие началу кристаллизации называют точками ликвидус, а концу кристаллизации – точками солидус.

По кривым охлаждения строят диаграмму состава в координатах: по оси абсцисс –концентрация компонентов, по оси ординат – температура.

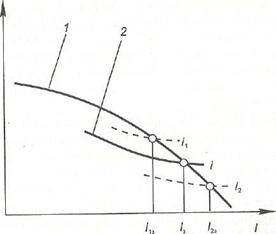

Шкала концентраций показывает содержание компонента В. Основными линиями являются линии ликвидус (1) и солидус (2), а также линии соответствующие фазовым превращениям в твердом состоянии (3, 4).

По диаграмме состояния можно определить температуры фазовых превращений, изменение фазового состава, приблизительно, свойства сплава, виды обработки, которые можно применять для сплава.

Материалы порошковой металлургии

Порошковая металлургия – область техники, охватывающая процессы получения порошков металлов и металлоподобных соединений и процессы изготовления изделий из них без расплавления.

Характерной особенностью порошковой металлургии является применение исходного материала в виде порошков, из которых прессованием формуются изделия заданной формы и размеров. Полученные заготовки подвергаются спеканию при температуре ниже температуры плавления основного компонента.

Основными достоинствами технологии производства изделий методом порошковой металлургии являются

1. возможность изготовления деталей из тугоплавких металлов и соединений, когда другие методы использовать невозможно;

2. значительная экономия металла за счет получения изделий высокой точности, в минимальной степени нуждающихся в последующей механической обработке (отходы составляют не более 1…3 %);

3. возможность получения материалов максимальной чистоты;

4. простота технологии порошковой металлургии.

Методом порошковой металлургии изготавливают твердые сплавы, пористые материалы: антифрикционные и фрикционные, фильтры; электропроводники, конструкционные детали, в том числе работающие при высоких температурах и в агрессивных средах.

Пористые порошковые материалы

Отличительной особенностью является наличие равномерной объемной пористости, которая позволяет получать требуемые эксплуатационные свойства.

Антифрикционные материалы (пористость 15…30 %), широко применяющиеся для изготовления подшипников скольжения, представляют собой пористую основу, пропитанную маслом. Масло поступает из пор на поверхность, и подшипник становится самосмазывающимся, не требуется подводить смазку извне. Это существенно для чистых производств (пищевая, фармацевтическая отрасли). Такие подшипники почти не изнашивают поверхность вала, шум в 3…4 раза меньше, чем от шариковых подшипников.

Подшипники работают при скоростях трения до 6 м/с при нагрузках до 600 МПа. При меньших нагрузках скорости скольжения могут достигать 20…30 м/с. Коэффициент трения подшипников – 0,04…0,06.

Для изготовления используются бронзовые или железные порошки с добавлением графита (1…3 %).

Разработаны подшипниковые спеченные материалы на основе тугоплавких соединений (боридов, карбидов и др.), содержащие в качестве твердой смазки сульфиды, селениды и гексагональный нитрид бора. Подшипники могут работать в условиях вакуума и при температурах до 500oС.

Применяют металлопластмассовые антифрикционные материалы: спеченные бронзографиты, титан, нержавеющие стали пропитывют фторопластом. Получаются коррозионностойкие и износостойкие изделия. Срок службы металлопластмассовых материалов вдвое больше, чем материалов других типов.

Фрикционные материалы (пористость 10…13 %) предназначены для работы в муфтах сцепления и тормозах. Условия работы могут быть очень тяжелыми: трущиеся поверхности мгновенно нагреваются до 1200oС, а материал в объеме – до 500…600oС. Применяют спеченные многокомпонентные материалы, которые могут работать при скоростях трения до 50 м/с на нагрузках 350…400 МПа. Коэффициент трения при работе в масле – 0,08…0,15, при сухом трении – до 0,7.

По назначению компоненты фрикционных материалов разделяют на группы:

а) основа – медь и ее сплавы – для рабочих температур 500…600oС, железо, никель и сплавы на их основе – для работы при сухом трении и температурах 1000…1200oС;

б) твердые смазки – предотвращают микросхватывание при торможении и предохраняют фрикционный материал от износа; используют свинец, олово, висмут, графит, сульфиты бария и железа, нитрид бора;

в) материалы, обеспечивающие высокий коэффициент трения – асбест, кварцевый песок, карбиды бора, кремния, хрома, титана, оксиды алюминия и хрома и др.

Примерный состав сплава: медь – 60…70 %, олово – 7 %, свинец – 5 %, цинк – 5…10%, железо – 5…10 %, кремнезем или карбид кремния – 2…3 %, графит – 1…2 %.

Из фрикционных материалов изготавливают тормозные накладки и диски. Так как прочность этих материалов мала, то их прикрепляют к стальной основе в процессе изготовления (припекают к основе) или после (приклепывают, приклеивают и т.д.).

Фильтры (пористость 25…50 %) из спеченных металлических порошков по своим эксплуатационным характеристикам превосходят другие фильтрующие материалы, особенно когда требуется тонкая фильтрация.

Они могут работать при температурах от –273oС до 900oС, быть коррозионностойкими и жаропрочными (можно очищать горячие газы). Спекание позволяет получать фильтрующие материалы с относительно прямыми тонкими порами одинакового размера.

Изготавливают фильтры из порошков коррозионностойких материалов: бронзы, нержавеющих сталей, никеля, серебра, латуни и др. Для удовлетворения запросов металлургической промышленности разработаны материалы на основе никелевых сплавов, титана, вольфрама, молибдена и тугоплавких соединений. Такие фильтры работают тысячи часов и поддаются регенерации в процессе работы. Их можно продуть, протравить, прожечь.

Фильтрующие материалы выпускают в виде чашечек, цилиндров, втулок, дисков, плит. Размеры колеблются от дисков диаметром 1,5 мм до плит размерами 450 х 1000 мм. Наиболее эффективно применение фильтров из нескольких слоев с различной пористостью и диаметром пор.

Прочие пористые изделия.

“Потеющие сплавы“ – материалы, через стенки которых к рабочей наружной поверхности детали поступает жидкость или газ. Благодаря испарению жидкости температура поверхности понижается (лопатки газовых турбин).

Сплавы выпускаются на основе порошка нихроми с порами диаметром до 10…12 мкм при пористости 30 %. Сплавы этого типа используются и для решения обратной задачи: крылья самолетов покрывают пористым медно-никелевым слоем и подают через него на поверхность антифриз, препятствующий обледенению.

Пеноматериалы – материалы с очень высокой пористьстью, 95…98 %. Например, плотность вольфрама 19,3 г/см3, а пеновольфрама – всего 3 г/см3. Такие материалы используют в качестве легких заполнителей и теплоизоляции в авиационной технике.

Конструкционные порошковые материалы

Спеченные стали. Типовыми порошковыми деталями являются кулачки, корпуса подшипников, ролики, звездочки распределительных валов, детали пишущих и вычислительных машин и другие. В основном это слабонагруженные детали, их изготавливают из порошка железа и графита. Средненагруженные детали изготавливают или двукратным прессованием – спеканием, или пропиткой спеченной детали медью или латунью. Детали сложной конфигурации (например, две шестерни на трубчатой оси) получают из отдельных заготовок, которые насаживают одну на другую с натягом и производят спекание. Для изготовления этой группы деталей используют смеси железо – медь – графит, железо – чугун, железо – графит – легирующие элементы.

Особое место занимают шестерни и поршневые кольца. Шестерни в зависимости от условий работы изготавливают из железо – графита или из железо – графита с медью или легирующими элементами. Снижение стоимости шестерни при переходе с нарезки зубьев на спекание порошка составляет 30…80 %. Пропитка маслом позволяет обеспечить самосмазываемость шестерни, уменьшить износ и снизить шум при работе.

Спеченные поршневые кольца изготавливают из смеси железного порошка с графитом, медью и сульфидом цинка (твердая смазка). Для повышения износостойкости делают двухслойные кольца: во внешний слой вводят хром и увеличивают содержание графита. Применение таких колец увеличивает пробег автомобильного двигателя, уменьшает его износ и сокращает расход масла.

Высоколегированные порошковые стали, содержащие 20 % хрома и 15 % никеля, используют для изготовления изделий, работающих в агрессивных средах.

Спеченные цветные металлы.

Спеченный титан и его сплавы используют в виде полуфабрикатов (лист, трубы, пруток). Титановый каркас пропитывают магнием. Такие материалы хорошо обрабатываются давлением.

Широко используются материалы на основе меди, например, изготавливают бронзо – графитные шестерни. Свойства спеченных латуней выше, чем литых, из-за большей однородности химического состава и отсутствия посторонних включений.

Спеченные алюминиевые сплавы используют для изготовления поршней тяжело нагруженных двигателей внутреннего сгорания и других изделий, длительное время работающих при повышенных температурах, благодаря их повышенной жаропрочности и коррозионной стойкости.

Керамикометаллические материалы (керметы) содержат более 50 % керамической фазы. В качестве керамической фазы используют тугоплавкие бориды, карбиды, оксиды и нитриды, в качестве металлической фазы – кобальт, никель, тугоплавкие металлы, стали.

Керметы отличаются высокими жаростойкостью, износостойкостью, твердостью, прочностью. Они используются для изготовления деталей конструкций, работающих в агрессивных средах при высоких температурах (например, лопаток турбин, чехлов термопар). Частным случаем керметов являются твердые сплавы.

Электротехнические порошковые материалы

Электроконтактные порошковые материалы делятся на материалы для разрывных контактов и материалы для скользящих контактов.

Материалы разрывных контактов должны быть тепло- и электропроводными, эрозионностойкими при воздействии электрической дуги, не свариваться в процессе работы. Контактное сопротивление должно быть возможно меньшим, а критические сила тока и напряжение при образовании дуги – возможно большими. Чистых металлов, удовлетворяющих всем этим требованиям, нет. Изготавливают контактные материалы прессованием с последующим спеканием или пропиткой пористого тугоплавкого каркаса более легкоплавким металлом (например, вольфрам пропитывают медью или серебром).

Тяжелонагруженные разрывные контакты для высоковольтных аппаратов делают из смесей вольфрам – серебро – никель или железо – медь. В низковольтной и слаботочной аппаратуре широко используют материалы на основе серебра с никелем, оксидом кадмия и другими добавками, а также медно – графитовые материалы.

Скользящие контакты широко используют в приборах, коллекторных электрических машинах и электрическом транспорте (токосъемники). Представляют собой пары трения, должны обладать высокими антифрикционными свойствами, причем контакт должен быть мягче, чем контртело и не изнашивать его, так как заменить скользящий контакт проще, чем коллектор или привод. Для обеспечения антифрикционности, в состав смесей для скользящих контактов вводят твердые смазки – графит, дисульфид молибдена, гексагональный нитрид бора. Большинство контактов электрических машин изготавливают из меди с графитом. Для коллекторных пластин пантографов используют бронзографитовые контакты. Контакты приборов изготавливают из серебра с графитом, серебра с палладием, никелем, дисульфидом молибдена, вольфрама с палладием.

Магнитные порошковые материалы.

Различают магнитомягкие и магнитотвердые материалы.

Магнитомягкие – это материалы с большой магнитной проницаемостью и малой коэрцитивной силой, быстро намагничиваются и быстро теряют магнитные свойства при снятии магнитного поля. Основной магнитомягкий материал – чистое железо и его сплавы с никелем и кобальтом. Для повышения электросопротивления легируют кремнием, алюминием. Для улучшения прессуемости сплавов вводят до 1 % пластмассы, которая полностью испаряется при спекании. Пористость материалов должна быть минимальной.

Отдельно выделяется группа магнитодиэлектриков – это частицы магнитомягкого материала, разделенные тонким слоем диэлектрика – жидкого стекла или синтетической смолы. Таким материалам присущи высокое электросопротивление и минимальные потери на вихревые токи и на перемагничивание. Изготавливаются в результате смешивания, прессования и спекания, особенностью является то, что при нагреве частицы магнитного материала остаются изолированными и не меняют формы. За основу используют чистое железо, альсиферы.

Магнитотвердые материалы (постоянные магниты) – материалы с малой магнитной проницаемостью и большой коэрцитивной силой.

Магниты массой до 100 г изготавливают из порошковых смесей такого же состава, как литые магниты: железо – алюминий – никель (альни), железо – алюминий – никель – кобальт (альнико). После спекания этих сплавов обязательна термическая обработка с наложением магнитного поля.

Высокие магнитные свойства имеют магниты из сплавов редкоземельных металлов (церий, самарий, празеодим) с кобальтом.

Контрольні питання

1. Как классифицируются магнитные порошковые материалы?

2. Охарактеризуйте электротехнические порошковые материалы.

3. Охарактеризуйте спеченные цветные металлы.

4. Как классифицируются конструкционных порошковые материалы?

5. Охарактеризуйте спеченные стали?

6. Дайте определение фаза.

7. Дайте определение компонента.

8. Дайте определение система.

9. Как классифицируются в зависимости от характера взаимодействия компонентов сплавы:

10. Как классифицируются сплавы твердых растворов?

11. Охарактеризуйте принцип построения диаграмм состояния.

12. Какие материалы относятся к порошковой металлургии?

13. Охарактеризуйте пористые порошковые материалы.

Лекція 3

План 1. Історична довідка про будування діаграми залізо – цементит.Лекція 4

Тема: «Кольорові метали та сплави

План

1. Фізичні властивості титану.

2. Титанові сплави.

3. Мідь.

4. Латуні.

Титан є одним з найпоширеніших елементів земної кори (0,57 %), і займає з цього приводу четверте місце серед металів після А1 (8,13 %), Fе (5 %), Мg (2,1 %). Він був відкритий у 1791 р. англійським аматором-мінерологом У. Грегором і довгий час не знаходив практичного застосування. Вважали, що це крихкий і маломіцний метал, який не може бути використаний у конструкціях. Практично титан почали застосовувати лише в 1948 р. Температура плавлення титану 1668 °С, Переваги титану порівняно з іншими металами такі: мала густина 4505 кг/м3, надзвичайно висока корозійна стійкість (більша, ніж нержавіючої сталі), значна жароміцність і велика питома міцність: відношення границі міцності до густини ( ), де ρ — густина в кг/м3, g — коефіцієнт переводу кг/м3 в н/м3. За питомою міцністю титанові сплави перевищують конструкційні сталі й алюмінієві сплави (табл. 1).

), де ρ — густина в кг/м3, g — коефіцієнт переводу кг/м3 в н/м3. За питомою міцністю титанові сплави перевищують конструкційні сталі й алюмінієві сплави (табл. 1).

Таблиця 1 – Питома міцність матеріалів

| Матеріал | Титановий сплав ВТ15 | Алюмінієвий сплав В96 | Сталь 03Н18К9М5Т |

|

Завдяки своїм властивостям титан і його сплави с цінним конструкційним матеріалом в авіаційній промисловості, ракетобудуванні, хімічній промисловості.

Титан — поліморфний матеріал та існує у двох алотропічних видозмінах — α і β. Температура поліморфного перетворення α⇄β становить 882 °С. α-титан нижче 882 °С має гексагональну решітку, β-титан понад 882 °С має решітку об'ємоцентрованого куба.

Технічний титан виготовляють у вигляді листів, прутків, дроту, труб і т.д. Він буває трьох марок, а саме: ВТ1-00, що містить 99,53 % Ті, ВТ1-0 - 99,48 % Ті, ВТ1-1 - 99,44 % Ті. Його механічні показники: σв = 294-490 МПа, δ = 20—30%.

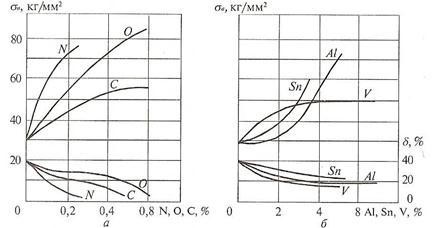

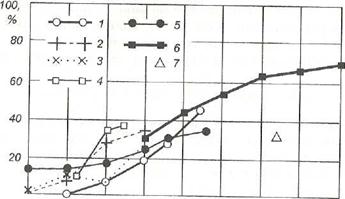

Для отримання титанових сплавів з більш високими характеристиками, титан легують різними металами — А1, Сr, Fе, Мп, Мо, Sп, V (рис. 1). Легування змінює положення температури алотропічного перетворення титану (α→β) (рис. 2). Елементи, що підвищують температуру (α→β) — перетворення (рис. 2, а) і сприяють стабілізації α-твердого розчину, називають α-стабілізаторами (А1, О, N), Елементи, що понижують температуру (α→β) — перетворення (рис. 2, б, в) та сприяють стабілізації β-твердого розчину, називають β-стабілізаторами (Мо, V, Сr, Fе, Мп).

Рис. 1 Вплив легуючих елементів і домішок на механічні властивості Ті:

а — елементи, що утворюють тверді розчини проникнення;

6 — елементи, що утворюють тверді розчини заміщення

У сплавах Ті з Сr, Мп, Fе відбувається евтектоїдний розпад β-фази (рис. 2, в) з утворенням хімічних сполук — інтерметалідів (титанідів).

Залежно від будови титанові сплави класифікують на три групи: сплави із структурою α-твердого розчину, сплави з мішаною структурою (α + β)-твердого розчину і сплави із структурою β-твердого розчину.

Рис. 2 – Вплив концентрації (с) легуючих елементів на алотропічні перетворення

У промисловості найчастіше застосовують в основному сплави із структурою α і (α + β). Усі промислові сплави титану, як правило, містять алюміній. Система Ті—АІ для сплавів титану має таке саме значення, як для сплавів заліза система Fе—Fе3С. Алюміній підвищує границю міцності, але зменшує пластичність сплавів.

Титан і α-сплави титану не зміцнюються термічною обробкою і їх піддають лише рекристалізаційному відпалу. Температура відпалу має бути вищою за температуру рекристалізації, але не повинна перевищувати температуру перетворення α + β→β, оскільки в β-області відбувається сильний ріст зерна. Рекристалізаційний відпал проводять переважно при температурі 750—850 0С, (α+ β)-сплави на відміну від α-сплавів можуть бути зміцнені гартуванням з наступним старінням. Загартовують ці сплави

|

Рис.3 – Фазовий склад сплавів титану після гартування із β – області в залежності від кількості β-стабілізатора

здебільшого від температур, які відповідають (α + β)-області (рис. 3). При охолодженні із швидкістю вище критичної сплавів, що нагріті до області β- фази, протікає мартенситне перетворення в інтервалі температур Мп—Мк. При цьому утворюється голчаста структура мартенситного типу, яку позначають α'. Решітка α'-фази, як і α-фази, гексагональна і являє собою пересичений твердий розчин на основі α-фази. У процесі подальшого старіння формується структура із суміші α' α-фаз. При цьому міцність дещо знижується, але зростає пластичність.

У сплавах з β-ізоморфними стабілізаторами при гартуванні β-фаза змінюється титановим мартенситом α"із ромбічною решіткою. Фаза α "відноситься до самостійних мартенситних фаз. Збільшення кількості α"-фази супроводжується зменшенням міцності і твердості сплавів та підвищенням їхньої пластичності. В більшості випадків гартування використовують як попередню стадію перед старінням.

α + β- сплави: ВТ6, ВТ8, ВТ14, що містять 5,5 % АІ, 1 % V, 3 % Мо.

ВТ14 — гартування з 860—880 0С у воді і наступне старіння при 480— 500 °С 12-16 год.

α-сплави: ВТ5, ВТ5-1 та ін.

Мідь відноситься до числа металів, відомих ще з глибокої давнини. Ранньому знайомству людини з міддю сприяло те, що вона зустрічається в природі у вільному стані у вигляді самородків.

Мідь — пластичний метал. Густина міді 8960 кг/м3, температура плавлення 1083 °С, кристалічна решітка — гранецентрований куб (ГЦК). Мідь є важливим провідниковим матеріалом, за електропровідністю лише незначно поступається сріблу. Тому приблизно половину всієї міді споживає електрорадіотехнічна промисловість для виготовлення різних провідників. Широке застосування вона знаходить в електровакуумній техніці. Мідь добре протидіє корозії, легко обробляється тиском, але погано обробляється різанням.

Електропровідність міді суттєво понижується при наявності навіть дуже невеликої кількості домішок. Тому як провідниковий матеріал використовують електролітичну мідь марок МІ (99,9 % Си), М0 (99,97 % Си) і особливо чисту мідь М00 (99,99 % Си). Залежно від механічних властивостей розрізняють мідь тверду, нагартовану (мідь МГ) і мідь м'яку, відпалену (мідь ММ).

Міцність і технічні властивості міді сильно понижуються при наявності Ві, РЬ, S та О, які є шкідливими домішками. Дія Ві та РЬ аналогічна дії S у сталі: вони утворюють з Си легкоплавкі евтектики, розташовані по межах зерен, що спричиняє руйнування міді під час обробки тиском у гарячому стані. Тому допустимим вважають вміст не більше 0,002 % Ві та 0,005 % РЬ. S та О знижують пластичність міді.

Через недостатню міцність міді  = 160 МПа у відпаленому стані чисту мідь як конструкційний матеріал використовують рідко. Широке застосування в промисловості мають сплави з іншими елементами — латуні та бронзи.

= 160 МПа у відпаленому стані чисту мідь як конструкційний матеріал використовують рідко. Широке застосування в промисловості мають сплави з іншими елементами — латуні та бронзи.

Латуні — сплави, в яких основним легуючим елементом є цинк. У системіСи—Zn (рис. 1) утворюється шість твердих розчинів:  та ін. Практичне значення мають сплави, що містять приблизно до 46 % Zn, тобто

та ін. Практичне значення мають сплави, що містять приблизно до 46 % Zn, тобто  -латуні і

-латуні і  -латуні. Вартість латунних сплавів порівняно з міддю менша, оскільки цинк значно дешевший за мідь. Латуні застосовують у приладобудуванні, машинобудівній промисловості і найширше в хімічному машинобудуванні. Механічна міцність латуні вища, ніж міді; вона добре обробляється різанням.

-латуні. Вартість латунних сплавів порівняно з міддю менша, оскільки цинк значно дешевший за мідь. Латуні застосовують у приладобудуванні, машинобудівній промисловості і найширше в хімічному машинобудуванні. Механічна міцність латуні вища, ніж міді; вона добре обробляється різанням.

При вмісті до 36 % Zn утворюється  -фаза (

-фаза ( -латуні), яка є твердим розчином заміщення міді цинком, а при концентрації 39 — 46 % Zn двофазні (

-латуні), яка є твердим розчином заміщення міді цинком, а при концентрації 39 — 46 % Zn двофазні ( )-латуні. Однофазні латуні характеризуються високою пластичністю. Вони добре деформуються і в холодному, і в гарячому станах. Двофазні латуні більш міцні і менш пластичні, ніж однофазні завдяки

)-латуні. Однофазні латуні характеризуються високою пластичністю. Вони добре деформуються і в холодному, і в гарячому станах. Двофазні латуні більш міцні і менш пластичні, ніж однофазні завдяки -фазі, яка є твердішою та крихкішою. Ці латуні звичайно піддають гарячій обробці тиском. Усі латуні за технологічною ознакою ділять на деформовні, з яких роблять листи, стрічки, труби, дріт, і ливарні — для фасонного лиття.

-фазі, яка є твердішою та крихкішою. Ці латуні звичайно піддають гарячій обробці тиском. Усі латуні за технологічною ознакою ділять на деформовні, з яких роблять листи, стрічки, труби, дріт, і ливарні — для фасонного лиття.

Для підвищення механічних показників і хімічної стійкості латуні до них часто вводять легуючі елементи: алюміній, нікель, марганець, кремній та ін.

Латуні маркують буквою «Л» і цифрою, що відповідає середньому вмісту міді. Наприклад, Л80 — латунь, що містить 80 % Си і 20 % Zn, У марках латуні складнішого складу за буквою «Л» іде скорочена назва легуючих елементів; «О» — олово, «С» — свинець, «Ж» — залізо, «Мц» — марганець, «К» — кремній, А — алюміній і т. д., а після цього цифри, що вказують на вміст Си та інших компонентів. Так, у латуні ЛМцС58-2-2 міститься 58 % Си, 2 % Мn і 2 % РЬ (решта Zп). Крім названих латуней широко застосовуються ще й такі латуні, як Л70, Л90, Л96 тощо.

Рис. 1 - Діаграма стану Сu-Zn(а) і залежність механічних властивостей

литої латуні від вмісту Zn (б)

Негативною властивістю латуней, що містять понад 20 % Zn, а особливо, якщо — понад 30 % Zn, є їх схильність розтріскуватися при витримці у вологій атмосфері.

Алюміній — другий, широко поширений (після заліза) метал у сучасній техніці. Датський учений X. Ерстед у 1825 році, діючи амальгамою калію на безводний хлористий алюміній А1С13, і потім відганяючи ртуть, дістав відносно чистий алюміній. Температура плавлення алюмінію 660 °С, його кристалічна решітка — гранецентрований куб (ГЦК),густина 2699 кг/м3. Аl має високу електропровідність, яка складає 65 % від електропровідності Си. Залежно від чистоти розрізняють алюміній особливої чистоти А999 (99,99 % Аl), високої чистоти А995 (99,995 % АІ) і технічної чистоти А8, А7, А5 і т. д. Чистий Аl важко піддається обробці різанням.

Технічний АІ виготовляють у вигляді листів, профілів, прутків, дроту та інших напівфабрикатів і маркують АД0, АД0. Алюміній має високу корозійну стійкість внаслідок утворення на його поверхні оксидної плівки А12О3. Механічні властивості відпаленого алюмінію високої чистоти такі: σв= 50 МПа, δ= 50%, а технічного алюмінію σв= 80 МПа, δ=35%. Технічний алюміній застосовують для виготовлення трубопроводів, палубних надбудов морських та річкових суден, кабелів, електропроводів, шин, корпусів годинників, фольга, посуду тощо. Ще ширше використовують сплави алюмінію.

Найбільше застосовують сплави Аl—Сu, Аl—Sі, Аl—Мg, Аl—Сu— Мg, Аl—Сu—Мg—Sі, Аl—Zп—Мg—Сu. Усі сплави алюмінію можна розділити на дві групи:

— деформовні, призначені для виготовлення напівфабрикатів (листів, прутків, профілів, труб і т, ін.), а також поковок і штамповок.

— ливарні, призначені для фасонного литва.

У свого чергу, деформовні сплави ділять на сплави, що не зміцнюються термічною обробкою, і сплави, які термічною обробкою зміцнюються. Деформовні алюмінієві сплави, що не зміцнюються термічною обробкою, характеризуються невисокою міцністю, але доброю пластичністю δ = 40%. До них відносяться сплави алюмінію з Мп та Мg (вміст останнього до 6 %). Поміж сплавів алюмінію з Мп і Мg широкого застосування набули сплав АМц, що містить 1,0—1,6 % Мп і сплави АМг2, АМг5, які містять відповідно 1,8—2,6 і 4,8— 5,8 % Мg та 0,2-0,6 % і 0,3-0,8 % Мп. Ці сплави майже завжди однофазні і мають структуру твердого розчину (рис. 1). Вони добре зварюються, стійкі проти корозії і застосовуються для малонавантажених деталей, які виготовляють холодним штампуванням та глибокою витяжкою, а також для зварних конструкцій. Зміцнення сплавів можливе лише шляхом холодного деформування. Сплави на алюмінієво-магнієвій основі з невеликими добавками титану, берилію, наприклад сплав АМг6 добре оброблюється тиском.

Деформовні алюмінієві сплави, що зміцнюються термічною обробкою, це передусім дюралюміни, авіаль що містить 0,45—0,9 % Мg, 0,5-1,2 % Sі, 0,2-0,6 % Сu, 0,15-0,35 %Мп, Fе<0,5%, Zп<0,1 %. Такі сплави мають у своєму складі по три-чотири; а деколи і більше компонентів. їх здатність зміцнюватись термообробкою можна пояснити на прикладі подвійної діаграми стану системи Аl—Сu (див. рис. 81), бо майже в усіх сплавах даної групи звичайно присутня мідь. Сu утворює з Аl твердий розчин з граничною розчинністю 5,6 % при температурі 548 °С. З пониженням температури розчинність міді в алюмінії швидко зменшується. Сплави, що містять кілька десятих часток відсотка міді, як правило, мають однофазну структуру твердого розчину міді в алюмінії.

Якщо двофазний сплав з 5,6 % Сu нагріти понад 548 °С, то частинки СuАl2 розчиняться в алюмінії і сплав набуде однофазної структури твердого розчину. Швидке охолодження такого сплаву (гартування) не дає можливості виділитися фазі СuАl2 з твердого розчину, внаслідок чого сапав зміцнюється.

Деформівні алюмінієві сплави піддаються гартуванню та старінню. Температура гартування сплавів Аl—Сu (рис. 2) визначається лінією аbс, яка проходить вище лінії межової розчинності для сплавів, що містять < 5,6 % Сu, і нижче евтектичної лінії (548 °С) для сплавів, що містять понад 5,6% Сu. При нагріванні лід гартування сплавів з вмістом до 5,6 % Сu залишкова фаза СuАl2 повністю розчиняється і при подальшому швидкому охолодженні фіксується лише пересичений α-твердий розчин, який містить стільки міді, скільки її взагалі є у сплаві, При вмісті понад 5,6% Сu у структурі загартованих сплавів утворюється пересичений α-твердий розчин, який відповідає точці b, і нерозчинні при нагріванні

| Рис. 1 - Діаграма стану сплавів системи А1-Мg а і залежність механічних властивостей алюмінію від вмісту магнію б |

| Рис. 2 - Діаграма стану і температура гартування сплавів системи Аl—Сu |

| по масі |

кристали інтерметалідів (тобто сполуки СuАl2). Тривалість витримки при температурі гартування, необхідна для розчинення інтерметалідних фаз, залежить від структурного складу сплаву, типу печі і товщини виробу (загалом від 10 хв. до 3,5 год, для фасонних відливок 2—15 год).

Після гартування сплави піддають старінню — витримці при кімнатній температурі кілька діб (природне старіння) або 10—24 год. при підвищеній температурі (штучне старіння).

Дюралюміни — сплави на основі системи Аl—Си—Мg, куди з метою підвищення корозійної стійкості вводять Мп. Найбільшвідомі сплави Д18, що містить 2,2-3,0 % Сu, 0,2-0,5 % Мg та Д16, що містить 3,8-4,6 % Сu, 1,2-1,5% Мg,0,3-0,5 % Мп.

Шкідливою домішкою для дюралюмінів є Fе, вміст якого не повинен перевищувати 0,5—0,6 %.

Дюралюміни добре деформуються і в гарячому, і в холодному стані; зміцнюють їх звичайно у воді та природним старінням.

Для захисту листового дюраіюміну від корозії, яка навіть при додаванні Мп є значною, широко застосовують плакування чистим алюмінієм. Плакування здійснюють сумісним гарячим прокатуванням злитків дюралюміну, обкладеного листами (товщиною до 6 мм) чистого алюмінію марок А8, А85. Сплави авіаль (АВ та ін.) поступаються дюралюмінам у міцності, проте вони пластичніше як в гарячому, так і в холодному стані. Використовують сплави для легких конструкцій, які зазнають гнуття та інших деформацій при монтажі. Ці сплави містять такі самі елементи, що і дюралюміни, проте у меншій кількості, і додатково леговані кремнієм.

Найміцнішими алюмінієвими сплавами є сплави типу В95, що містить 1,4-2,0 % Сu, 1,8-2,8 % Мg, 0,2-0,6 % Мп, 5-7 %Zп і 0,01-0,25 % Сr. Але вони менш корозійностійкі, ніж дюралюміни, йїхні характеристики міцності сильно понижуються при температурі 150 °С.

Відомо багато інших складних деформовних сплавів для кування, штампування та роботи в умовах підвищених температур АК4, АК6, АК8, АК4-1.

Ливарні алюмінієві сплави прийнято маркувати двома літерами АЛ (алюміній ливарний).

Ливарні сплави алюмінію з магнієм, міддю та іншими елементами, піддають термічній обробці, оскільки їх властивості при цьому змінюютьсяв дуже широких межах. Ливарних сплавів досить багато, але найбільш відомі серед них силуміни Аl—Sі і сплави алюмінію з міддю Аl—Сu. Типовим силуміном є сплав АЛ2, який містить 10—13 % Sі. Він має високу рідкотекучість, малу усадку, стійкий проти корозії.

Спечені алюмінієві стави. Широко використовуванні сплави на основі Аl — Аl2О3 дістали назву САП (спечений алюмінієвий порошок). Ці сплави отримують шляхом холодного брикетування алюмінієвого порошку (пудри),вакуумного відпалу і подальшого спікання нагрітих брикетів під тиском. САП складається з дисперсних лусок оксиду А12О3. Частинки А12О3 ефективно гальмують рух дислокацій і підвищують міцність сплаву. Вміст оксиду А12О3 в САП коливається від 6—9 % (САП-1) до 18—22 % (САП—4). Із збільшенням вмісту А12О3 границя міцності підвищується від 30—32 кг/мм2 (САП-1)до 44 —46 кг/мм2 (САП-4), а відносне видовженнявідповіднознижуєтьсявід 5—6 до1,5—2,0 %.

ДАЙТЕ ВІДПОВІДЬ:

1 Охарактеризувати фізичні властивості титана.

2 Що виготовляють з технічного титану?

3 Які легуючі елементи використовують для отримання титанових сплавів?

4 Які елементи підвищують температуру перетворення?

5 Які елементи понижують температуру перетворення?

6 Як класифікують титанові сплави залежно від будови?

7 Яку термообробку використовують для титанових сплавів? Охарактеризувати фізичні властивості міді.

8 Як класифікуються алюмінієві сплави?

9 Що необхідно зробити для підвищення механічних показників латуні?

10 Привести приклади використання латуні.

11 Яку термообробку проводять для латуні? Охарактеризувати фізичні властивості алюмінію.

12 Як класифікуються алюмінієві сплави?

13 Як класифікуються деформовані сплави?

14 Привести приклади використання деформованих сплавів.

15 Яку термообробку проводять для деформованих алюмінієвих сплавів?

16 Охарактеризувати дюралюміни.

17 Охарактеризувати ливарні алюмінієві сплави.

18 Охарактеризувати спечені алюмінієві сплави.

Лекція 5

Тема: «Загальні положення термічної обробки сталі»

План

1. Загальні положення.

2. Перетворення перліту в аустеніт.

3. Ріст зерна аустеніту при нагріві.

Термічна обробка металів — це теплова обробка, з допомогою якої змінюють структуру та фізико-механічні властивості металів у бажаному напрямку.

Змінюючи температуру нагрівання, тривалість витримки при даній температурі, швидкість нагрівання й охолодження, можна надавати сплавам різних структур та властивостей.

Основи термічної обробки були розроблені основоположником сучасного металознавства Д. К. Черновим. Подальший розвиток теорія й практика термічної обробки отримала в працях С. С. Штейнберга, А. А. Бочвара, Г. В. Курдюмова, -. А. Мінкевича, О. П. Гуляєва, В. Д. Садовського, К. Ф. Стародубова, Ю. М. Тарана, З Н. Гріднєва, С. С. Дьяченко та інших учених.

Основні фактори дії при термічній обробці — температура і час, тому режими термічної обробки представляють графіком у координатах температура t час τ. Якщо термічна обробка складається лише з однієї операції, вона називається простою (рис. 1, а), якщо з кількох — складною (рис. 1, б).

Рис. 1 - Графік термічної обробки сталі: а — простої; б — складної

Постійна швидкість нагрівання або охолодження представляється на графіку прямою лінією з певним кутом нахилу, при цьому кут нахилу характеризує швидкість нагрівання або охолодження (α, β). Загальна тривалість термічної обробки металу включає в себе час нагрівання до заданої температури т,, час витримування при цій температурі τ2—τ1, і час охолодження до кімнатної температури τ3—τ2.

У результаті термічної обробки в сплавах відбуваються структурні зміни Після термообробки метали і сплави можуть знаходитись у зрівноваженому (стабільному) і не зрівноваженому (метастабільному) станах. При охолодженні деталей разом із піччю в них практично повністю проходять процеси вторинної кристалізації і пов'язані з ними дифузійні перетворення, і метал знаходиться в стані близькому до зрівноваженого (стабільного). При охолодженні на повітрі в металі відбуваються перетворення, що наближають його до зрівноваженого стану. При швидкому охолодженні (в мастилі, воді) в металі не встигають пройти дифузії процеси і пов'язані з ними перетворення, тому його стан стає не зрівноваженим.

Розрізняють три основні групи термічної обробки металів і сплавів: власне термічна обробка (ТО); термомеханічна обробка (ТМО); хіміко-термічна обробка (ХТО).

Термічна обробка включає:

— відпал першого роду — нагрівання, витримка та охолодження металевого виробу з метою зняття залишкових напружень та викривлень кристалічної решітки після попередньої обробки. Його проведення не залежить від фазових перетворень;

— відпал другого роду — нагрівання вище температури фазового перетворення та повільне охолодження, яке приводить сплав до стану рівноваги. Мета такого відпалу — одержання стійкого фазового складу сплаву;

— гартування — нагрівання вище температури фазового перетворення, витримка при цій температурі та швидке охолодження з метою одержання]

незрівноваженої структури, яка забезпечує підвищення міцності;

— відпуск — нагрівання загартованого сплаву до температури нижче

критичної температури початку фазового перетворення та охолодження. В;:-:

призводить до зняття залишкових напружень після гартування. Якщо відпуск

| 0 0,8 2,14С,% Рис. 2 - «Сталева» ділянка діаграми Fе—С |

проводиться при кімнатній або трохи вищій температурі, він називається старінням.

Основою для розгляду видів термічної обробки сталі є частина діаграми Fе—С, що відповідає вмісту до 2,14 % С і яка розташована нижче лінії солідус (рис. 2).

Такі види термічної обробки, як гартування, нормалізація, відпал та ін. можна розглядати як комбінації з чотирьох головних перетворень, які відбуваються в сталі:

— перліту в аустеніт вище точки ЛІ при нагріванні: Ф + Ц→ А;

— аустеніту в перліт нижче точки А при охолодженні: А → Ф + Ц;

— аустеніту в мартенсит при температурах нижче температури метастабільної рівноваги цих фаз: А→М;

— розпадання мартенситу: М→ Ф + Ц.

Ф + Ц.

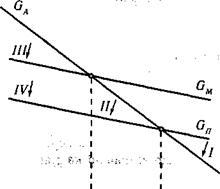

Рис. 3 - Зміна вільної енергії аустеніту GА, мартенситу Gм і перліту Gп із зміною температури

Ці перетворення можна ілюструвати графіком зміни вільної енергії залежності від температури (рис. 3). Як видно з графіка, при температурах вище точки А1 найменшу вільну енергію аустеніт і тому йде перетворення пеліту в аустеніт. Нижче точки А1 спостерігається зворотне перетворення.

При температурі нижче t0 вільна енергія перліту мінімальна, але робота, яка необхідна для переходу аустеніту в мартенсит, менша, ніж для утворення перліту, і тому перехід аустеніту в мартенсит попереджує подальшому переходу мартенситу в перліт. Останній перехід енергетично вигідний у всьому температурному діапазоні.

ДАЙТЕ ВІДПОВІДЬ:

1.Дайте визначення термічної обробки.

2.Перелічити основні фактори термічної обробки.

3.Які зміни проходять у сплавах при термічній обробці?

4.Охарактеризувати відпал першого роду.

5.Охарактеризувати відпал другого роду.

6.Охарактеризувати гартування.

7.Охарактеризувати відпуск.

8.Які утворення відбуваються в сталі при термічній обробці?

Лекція 6

Тема: «Відпал сталі, гартування, відпуск»

План

1. Технологические возможности и особенности отжига, нормализации, закалки и отпуска

2. Отжиг и нормализация. Назначение и режимы отжиг первого рода.

3. Закалка

4. Способы закалки

5. Отпуск

6. Отпускная хрупкость

Различают следующие виды термической обработки:

1. Отжиг 1 рода – возможен для любых металлов и сплавов.

Его проведение не обусловлено фазовыми превращениями в твердом состоянии.

Нагрев, при отжиге первого рода, повышая подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутреннее напряжения.

Основное значение имеет температура нагрева и время выдержки. Характерным является медленное охлаждение

Разновидностями отжига первого рода являются:

· диффузионный;

· рекристаллизационный;

· отжиг для снятия напряжения после ковки, сварки, литья.

2. Отжиг II рода – отжиг металлов и сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении.

Проводится для сплавов, в которых имеются полиморфные или эвтектоидные превращения, а также переменная растворимость компонентов в твердом состоянии.

Проводят отжиг второго рода с целью получения более равновесной структуры и подготовки ее к дальнейшей обработке. В результате отжига измельчается зерно, повышаются пластичность и вязкость, снижаются прочность и твердость, улучшается обрабатываемость резанием.

Характеризуется нагревом до температур выше критических и очень медленным охлаждением, как правило, вместе с печью (рис. 12.1 (1, 1а)).

3. Закалка – проводится для сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении, с целью повышение твердости и прочности путем образования неравновесных структур (сорбит, троостит, мартенсит).

Характеризуется нагревом до температур выше критических и высокими скоростями охлаждения (рис. 12.1 (2, 2а)).

4. Отпуск – проводится с целью снятия внутренних напряжений, снижения твердости и увеличения пластичности и вязкости закаленных сталей.

Характеризуется нагревом до температуры ниже критической А (рис. 12.1 (3)). Скорость охлаждения роли не играет. Происходят превращения, уменьшающие степень неравновесности структуры закаленной стали.

(рис. 12.1 (3)). Скорость охлаждения роли не играет. Происходят превращения, уменьшающие степень неравновесности структуры закаленной стали.

Термическую обработку подразделяют на предварительную и окончательную.

Предварительная – применяется для подготовки структуры и свойств материала для последующих технологических операций (для обработки давлением, улучшения обрабатываемости резанием).

Окончательная – формирует свойство готового изделия.

3. Превращение аустенита в мартенсит при высоких скоростях охлаждения

Данное превращение имеет место при высоких скоростях охлаждения, когда диффузионные процессы подавляются. Сопровождается полиморфным превращением  в

в

При охлаждении стали со скоростью, большей критической (V > Vк), превращение начинается при температуре начала мартенситного превращения (Мн) и заканчивается при температуре окончания мартенситного превращения (Мк). В результате такого превращения аустенита образуется продукт закалки – мартенсит.

Минимальная скорость охлаждения Vк, при которой весь аустенит переохлаждается до температуры т.Мн и превращается, называется критической скоростью закалки.

Так как процесс диффузии не происходит, то весь углерод аустенита остается в решетке  и располагается либо в центрах тетраэдров, либо в середине длинных ребер (рис. 13.1).

и располагается либо в центрах тетраэдров, либо в середине длинных ребер (рис. 13.1).

Мартенсит – пересыщенный твердый раствор внедрения углерода в .

.

При образовании мартенсита кубическая решетка  сильно искажается, превращаясь в тетрагональную (рис. 13.1 а). Искажение решетки характеризуется степенью тетрагональности: с/а > 1. Степень тетрагональности прямопропорциональна содержанию углерода в стали (рис. 13.1 б).

сильно искажается, превращаясь в тетрагональную (рис. 13.1 а). Искажение решетки характеризуется степенью тетрагональности: с/а > 1. Степень тетрагональности прямопропорциональна содержанию углерода в стали (рис. 13.1 б).

Рис. 13 1. Кристаллическая решетка мартенсита (а); влияние содержания углерода на параметры а и с решетки мартенсита (б)

Механизм мартенситного превращения имеет ряд особенностей.

1. Бездиффузионный характер.

Превращение осуществляется по сдвиговому механизму. В начале превращения имеется непрерывный переход от решетки аустенита к решетке мартенсита (когерентная связь). При превращении гранецентрированной кубической решетки в объемно-центрированную кубическую атомы смещаются на расстояния меньше межатомных, т.е. нет необходимости в самодиффузии атомов железа.

2. Ориентированность кристаллов мартенсита.

Кристаллы имеют форму пластин, сужающихся к концу, под микроскопом такая структура выглядит как игольчатая. Образуясь мгновенно пластины растут либо до границы зерна аустенита, либо до дефекта. Следующие пластины расположены к первым под углами 60 o или 120 o, их размеры ограничены участками между первыми пластинами (рис. 13.2).

Рис. 13.2. Ориентированность кристаллов мартенсита

Ориентированный (когерентный) рост кристаллов мартенсита обеспечивает минимальную поверхностную энергию. При когерентном росте, из-за различия объемов аустенита и мартенсита, возникают большие напряжения. При достижении определенной величины кристаллов мартенсита, эти напряжения становятся равными пределу текучести аустенита. В результате этого нарушается когерентность и происходит отрыв решетки мартенсита от решетки аустенита. Рост кристаллов прекращается.

3. Очень высокая скорость роста кристалла, до 1000 м/с.

4. Мартенситное превращение происходит только при непрерывном охлаждении. Для каждой стали начинается и заканчивается при определенной температуре, независимо от скорости охлаждения. Температуру начала мартенситного превращения называют мартенситной точкой МН, а температуру окончания превращения – МК. Температуры МН и МК зависят от содержания углерода и не зависят от скорости охлаждения Для сталей с содержанием углерода выше 0,6 % МК уходит в область отрицательных температур (рис.13.3)

Рис. 13.3. Зависимость температур начала (МН) и конца (МК)мартенситного превращения от содержания углерода в стали

Мартенситное превращение чувствительно к напряжениям, и деформация аустенита может вызвать превращение даже при температурах выше МН.

В сталях с МК ниже 20oС присутствует аустенит остаточный, его количество тем больше, чем ниже МН и МК.(при содержании углерода 0,6…1,0 % количество аустенита остаточного – 10 %, при содержании углерода 1,5 % - до 50 %). В микроструктуре наблюдается в виде светлых полей между иглами мартенсита.

5. Превращение необратимое. Получить аустенит из мартенсита невозможно.

Свойства мартенсита обусловлены особенностями его образования. Он характеризуется высокой твердостью и низкой пластичностью, что обуславливает хрупкость.

Твердость составляет до 65 HRC. Высокая твердость вызвана влиянием внедренных атомов углерода в решетку  -фазы, что вызывает ее искажение и возникновение напряжений. С повышением содержания углерода в стали возрастает склонность к хрупкому разрушению.

-фазы, что вызывает ее искажение и возникновение напряжений. С повышением содержания углерода в стали возрастает склонность к хрупкому разрушению.

4. Превращение мартенсита в перлит.

Имеет место при нагреве закаленных сталей. Превращение связано с диффузией углерода.

Мартенсит закалки неравновесная структура, сохраняющаяся при низких температурах. Для получения равновесной структуры изделия подвергают отпуску.

При нагреве закаленной стали происходят следующие процессы.

При нагреве до 200oС происходит перераспределение углерода в мартенсите. Образуются пластинки  – карбидов толщиной несколько атомных диаметров. На образование карбидов углерод расходуется только из участков мартенсита, окружающих кристаллы выделившихся карбидов. Концентрация углерода на этих участках резко падает, тогда как удаленные участки сохраняют концентрацию углерода. В стали присутсвуют карбиды и два

– карбидов толщиной несколько атомных диаметров. На образование карбидов углерод расходуется только из участков мартенсита, окружающих кристаллы выделившихся карбидов. Концентрация углерода на этих участках резко падает, тогда как удаленные участки сохраняют концентрацию углерода. В стали присутсвуют карбиды и два  -твердых раствора мартенсита (с высокой и низкой концентрацией углерода. Такой тип распада мартенсита называется прерывистым. Скорость диффузии мала, карбиды не увеличиваются, распад мартенсита сопровождается зарождением новых карбидных частиц. Таким образом имеем структуру с неравномерным распределением углерода – это мартенсит отпуска. При этом несколько снижается тетрагональность решетки.

-твердых раствора мартенсита (с высокой и низкой концентрацией углерода. Такой тип распада мартенсита называется прерывистым. Скорость диффузии мала, карбиды не увеличиваются, распад мартенсита сопровождается зарождением новых карбидных частиц. Таким образом имеем структуру с неравномерным распределением углерода – это мартенсит отпуска. При этом несколько снижается тетрагональность решетки.

При нагреве до 300oС идет рост образовавшихся карбидов. Карбиды выделяются из мартенсита и он обедняется углеродом. Диффузия углерода увеличивается и карбиды растут в результате притока углерода из областей твердого раствора с высокой его концентрацией. Кристаллическая решетка карбидов когерентно связана с решеткой мартенсита.

В высокоуглеродистых сталях аустенит остаточный превращается в мартенсит отпуска. Наблюдается снижение тетрагональности решетки и внутренних напряжений. Структура – мартенсит отпуска:

При нагреве до 400oС весь избыточный углерод выделяется из  . Карбидные частицы полностью обособляются, приобретают строение цементита, и начинают расти. Форма карбидных частиц приближается к сферической.

. Карбидные частицы полностью обособляются, приобретают строение цементита, и начинают расти. Форма карбидных частиц приближается к сферической.

Высокодисперсная смесь феррита и цементита называется троостит отпуска;

При нагреве выше 400oС изменение фазового состава не происходит, изменяется только микроструктура. Имеет место рост и сфероидизация цементита. Наблюдается растворение мелких и рост крупных карбидных частиц.

При температуре 550…600oС имеем сорбит отпуска. Карбиды имеют зернистое строение. Улучшаются свойства стали.

При температуре 650…700oС получают более грубую ферритно- цементитную смесь – перлит отпуска (зернистый перлит).

Технологические возможности и особенности отжига, нормализации, закалки и отпуска

При разработке технологии необходимо установить:

· режим нагрева деталей (температуру и время нагрева);

· характер среды, где осуществляется нагрев и ее влияние на материал стали;

· условия охлаждения.

Режимы термической обработки назначают в соответствии с диаграммами состояния и диаграммой изотермического распада аустенита.

Нагрев может осуществляться в нагревательных печах, топливных или электрических, в соляных ваннах или в ваннах с расплавленным металлом, пропусканием через изделие электрического тока или в результате индукционного нагрева.

С точки зрения производительности, нагрев с максимальной скоростью уменьшает окалинообразование, обезуглероживание и рост аустенитного зерна. Однако необходимо учитывать перепад температур по сечению, что ведет к возникновению термических напряжений. Если растягивающие напряжения превысят предел прочности или предел текучести, то возможно коробление или образование трещин.

Рис. 13. 4. Левый угол диаграммы состояния железо – цементит и температурные области нагрева при термической обработке сталей

Скорость нагрева тем выше,чем менее легирована сталь, однороднее ее структура, проще конфигурация.

Скорость нагрева принимается 0,8…1 мин на 1 мм сечения. Время выдержки принимается около 20 % от времени нагрева.

Среда нагрева при нагреве в печи с газовой средой.

Составляющие могут оказывать на сталь различное действие:

· окисляющее (О2, СО2, Н2О);

· восстанавливающее (СО, СН4);

· обезуглероживающее (О2, Н2);

· науглероживающее (СО, СН4);

· нейтральное (N2, инертные газы).

Окисление с образованием окалины  , препятствует получению высокой и равномерной твердости при закалке, приводит к изменению размеров, требует увеличения припусков на механическую обработку.

, препятствует получению высокой и равномерной твердости при закалке, приводит к изменению размеров, требует увеличения припусков на механическую обработку.

Обезуглероживание (выгорание углерода в поверхностном слое металла) способствует появлению мягких пятен при закалке и возникновению растягивающих напряжений в поверхностном слое, снижающих усталостную прочность.

На рис. 13.4 показаны температурные области нагрева при термической обработке сталей.

Отжиг и нормализация. Назначение и режимы

Отжиг, снижая твердость и повышая пластичность и вязкость за счет получения равновесной мелкозернистой структуры, позволяет:

· улучшить обрабатываемость заготовок давлением и резанием;

· исправить структуру сварных швов, перегретой при обработке давлением и литье стали;

· подготовить структуру к последующей термической обработке.

Характерно медленное охлаждение со скоростью 30…100oС/ч.

Отжиг первого рода.

1. Диффузионный (гомогенизирующий) отжиг. Применяется для устранения ликвации, выравнивания химического состава сплава.

В его основе – диффузия. В результате нагрева выравнивается состав, растворяются избыточные карбиды. Применяется, в основном, для легированных сталей.

Температура нагрева зависит от температуры плавления, ТН = 0,8 Тпл.

Продолжительность выдержки:  часов.

часов.

2. Рекристаллизационный отжиг проводится для снятия напряжений после холодной пластической деформации.

Температура нагрева связана с температурой плавления: ТН = 0,4 Тпл.

Продолжительность зависит от габаритов изделия.

3. Отжиг для снятия напряжений после горячей обработки (литья, сварки, обработки резанием, когда требуется высокая точность размеров).

Температура нагрева выбирается в зависимости от назначения, находится в широком диапазоне: ТН = 160……700oС.

Продолжительность зависит от габаритов изделия.

Детали прецизионных станков (ходовые винты, высоконагруженные зубчатые колеса, червяки) отжигают после основной механической обработки при температуре 570…600oС в течение 2…3 часов, а после окончательной механической обработки, для снятия шлифовочных напряжений – при температуре 160…180oС в течение 2…2,5 часов.

Отжиг второго рода предназначен для изменения фазового состава.

Температура нагрева и время выдержки обеспечивают нужные структурные превращения. Скорость охлаждения должна быть такой, чтобы успели произойти обратные диффузионные фазовые превращения.

Является подготовительной операцией, которой подвергают отливки, поковки, прокат. Отжиг снижает твердость и прочность, улучшает обрабатываемость резанием средне- и высокоуглеродистых сталей. Измельчая зерно, снижая внутренние напряженияи уменьшая структурную неоднородность способствует повышению пластичности и вязкости.

В зависимости от температуры нагрева различают отжиг:

1. полный, с температурой нагрева на 30…50 oС выше критической температуры А3

Проводится для доэвтектоидных сталей для исправления структуры.

При такой температуре нагрева аустенит получается мелкозернистый, и после охлаждения сталь имеет также мелкозернистую структуру.

2. неполный, с температурой нагрева на 30…50oС выше критической температуры А1

Применяется для заэвтектоидных сталей. При таком нагреве в структуре сохраняется цементит вторичный, в результате отжига цементит приобретает сферическую форму (сфероидизация). Получению зернистого цементита способствует предшествующая отжигу горячая пластическая деформация, при которой дробится цементитная сетка. Структура с зернистым цементитом лучше обрабатываются и имеют лучшую структуру после закалки. Неполный отжиг является обязательным для инструментальных сталей.

Иногда неполный отжиг применяют для доэвтектоидных сталей, если не требуется исправление структуры (сталь мелкозернистая), а необходимо только понизить твердость для улучшения обрабатываемости резанием.

3. циклический или маятниковый отжиг применяют, если после проведения неполного отжига цементит остается пластинчатым. В этом случае после нагрева выше температуры А1 следует охлаждение до 680 0С, затем снова нагрев до температуры 750…760) 0С и охлаждение. В результате получают зернистый цементит.

4. изотермический отжиг – после нагрева до требуемой температуры, изделие быстро охлаждают до температуры на 50…100oС ниже критической температуры А1 и выдерживают до полного превращения аустенита в перлит, затем охлаждают на спокойном воздухе (рис. 13.5). Температура изотермической выдержки близка к температуре минимальной устойчивости аустенита.

В результате получают более однородную структуру, так как превращение происходит при одинаковой степени переохлаждения. Значительно сокращается длительность процесса. Применяют для легированных сталей.

Рис. 13.5. Режимы изотермического отжига

5. Нормализация. – разновидность отжига.

Термическая обработка, при которой изделие нагревают до аустенитного состояния, на 30…50 oС выше А3 или Аст с последующим охлаждением на воздухе.

или

В результате нормализации получают более тонкое строение эвтектоида (тонкий перлит или сорбит), уменьшаются внутренние напряжения, устраняются пороки, полученные в процессе предшествующей обработки. Твердость и прочность несколько выше, чем после отжига.

В заэвтектоидных сталях нормализация устраняет грубую сетку вторичного цементита.

Нормализацию чаще применяют как промежуточную операцию, улучшающую структуру. Иногда проводят как окончательную обработку, например, при изготовлении сортового проката.

Для низкоуглеродистых сталей нормализацию применяют вместо отжига.

Для среднеуглеродистых сталей нормализацию или нормализацию с высоким отпуском применяют вместо закалки с высоким отпуском. В этом случае механические свойства несколько ниже, но изделие подвергается меньшей деформации, исключаются трещины.

Закалка

Конструкционные стали подвергают закалке и отпуску для повышения прочности и твердости, получения высокой пластичности, вязкости и высокой износостойкости, а инструментальные – для повышения твердости и износостойкости.

Верхний предел температур нагрева для заэвтектоидных сталей ограничивается, так как приводит к росту зерна, что снижает прочность и сопротивление хрупкому разрушению.

Основными параметрами являются температура нагрева и скорость охлаждения. Продолжительность нагрева зависит от нагревательного устройства, по опытным данным на 1 мм сечения затрачивается: в электрической печи – 1,5…2 мин.; в пламенной печи – 1 мин.; в соляной ванне – 0,5 мин.; в свинцовой ванне – 0,1…0,15 мин.

По температуре нагрева различают виды закалки:

– полная, с температурой нагрева на 30…50oС выше критической температуры А3

.

.

Применяют ее для доэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

.

.

Неполная закалка доэвтектоидных сталей недопустима, так как в структуре остается мягкий феррит. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

– неполная с температурой нагрева на 30…50 oС выше критической температуры А1

Применяется для заэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

.

.

После охлаждения в структуре остается вторичный цементит, который повышает твердость и износостойкость режущего инструмента.

После полной закалки заэвтектоидных сталей получают дефектную структуру грубоигольчатого мартенсита.

Заэвтектоидные стали перед закалкой обязательно подвергают отжигу – сфероидизации, чтобы цементит имел зернистую форму.

Охлаждение при закалке.

Для получения требуемой структуры изделия охлаждают с различной скоростью, которая в большой степени определяется охлаждающей средой, формой изделия и теплопроводностью стали.