рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Вид работы: Конспекты

- /

- Лекція 3

Реферат Курсовая Конспект

Лекція 3

Лекція 3 - Конспект, раздел Образование, МАТЕРІАЛОЗНАВСТВО КОНСПЕКТ ЛЕКЦІЙ Тема: «Дослідження Стану «Залізо-Цементи». План ...

Тема: «Дослідження стану «залізо-цементи».

План

1. Історична довідка про будування діаграми залізо – цементит.

2. Значення діаграми.

3. Система залізовуглецевих сплавів

4. Сталь та білий чавун

5. Фази в системі Fe-Fe3C

6. Характеристика окремих крапок та ліній діаграми

7. Характеристика частин діаграми

8.

Основними технічними сплавами, що застосовуються у сучасній техніці, є сплави заліза з вуглецем — сталі та чавуни.

Залізо — метал сріблястого кольору, атомний номер 26, температура плавлення 1539 °С. Чисте залізо містить 99,999 % Fе, технічне — залізо 99,8-99,9 % Fе.

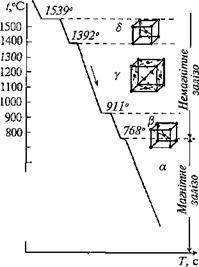

Залізо існує у двох кристалічних формах — ОЦК і ГЦК. При температурі нижчій від 911 °С існує α-залізо. При температурі вищій за 1392 °С залізо позначають як δ-залізо. Кристалічна решітка α і δ-заліза ОЦК.

| 700 600 500 - 400 - 300 ■ 200 - 100 - |

Період решітки а-залізадо температури911 °С становить 2,86

Період решітки а-залізадо температури911 °С становить 2,86

, вище температури 1392 °С — 2,93

, вище температури 1392 °С — 2,93  Густина α-заліза 7680 кг/м3. До температури 768 0С (точка Кюрі) а-залізо магнітне, вище цієї температури — немагнітне (β-залізо), γ-залізо існує в інтервалі температур 911 — 1392 °С. Кристалічна решітка γ -заліза ГЦК з періодом 3,65

Густина α-заліза 7680 кг/м3. До температури 768 0С (точка Кюрі) а-залізо магнітне, вище цієї температури — немагнітне (β-залізо), γ-залізо існує в інтервалі температур 911 — 1392 °С. Кристалічна решітка γ -заліза ГЦК з періодом 3,65  . Густина γ -заліза (отримана екстраполяцією при 20 °С) дорівнює 8100 кг/м3. γ -залізо немагнітне.

. Густина γ -заліза (отримана екстраполяцією при 20 °С) дорівнює 8100 кг/м3. γ -залізо немагнітне.

Рис. 60. Крива охолодження заліза

Крива охолодження заліза показана нарис. 60.

Вуглець — неметалевий елемент, атомний номер 6, густина 2500 кг/м3, температура плавлення 3500 °С. Вуглець поліморфний. У звичайних умовах він є модифікацією графіту, але може існувати і як метастабільна модифікація алмазу. Вуглець розчиняється в залізі в рідкому і твердому станах, а також може знаходитись у вигляді хімічної сполуки (цементиту), а у високовуглецевих сплавах у формі графіту.

Компонентами системи Fе — Fе3С є залізо і цементит. Фази: рідкий сплав, ферит, аустеніт і цементит.

Рідкий сплав існує вище лінії ліквідусу. Залізо добре розчиняє вуглець і утворює однорідну рідку фазу, в твердому стані — ферит, аустеніт, цементит.

Ферит — твердий розчин вуглецю в а-залізі. Розрізняють низькотемпературний δ-ферит з розчинністю 0,02 % і високотемпературний δ -ферит з межовою розчинністю 0,1 %. Ферит м'який НВ 80-100, пластичний, має чітко виражені магнітні властивості, добре проводить тепло та електрику, решітка фериту кубічна, об'ємоцентрована.

Аустеніт — твердий розчин вуглецю в γ -залізі, має кубічну гранецентровану решітку. Межова розчинність вуглецю в γ -залізі 2,14%. Аустеніт м'який (НВ 200), магнітних властивостей не має.

Цементит — хімічна сполука заліза з вуглецем — карбід заліза Fе3С із вмістом вуглецю 6,67 %. Цементит дуже твердий і крихкий НВ 800, магнітні властивості виражені слабко, погано проводить електричний струм і теплоту, кристалічна решітка складна. Температура плавлення цементиту точно не встановлена у зв'язку з можливістю його розпаду.

Структурні складові сплавів заліза (сталей і чавунів) — перліт і ледебурит.

Перліт — це евтектоїдна суміш фериту та цементиту у вигляді дуже тонких пластинок або зерен. Евтектоїдна суміш утворюється внаслідок розпаду аустеніту при температурі 727 °С. Вміст вуглецю у перліті складає 0,8 %. Перліт буває пластинчастий або зернистий, що залежить від умов його утворення.

Звичайно в пластинчастому перліті цементит розташований у фериті пластинами. У зернистому перліті цементит має кулясту форму і знаходиться в фериті у вигляді зерен. Зернистий перліт можна отримати при тривалій витримці пластинчастого перліту при температурі близько 700 °С.

Механічні властивості перліту залежать від ступеню подрібнення часток цементиту,

Ледебурит — евтектична суміш аустеніту та цементиту, що містить 4,3 % вуглецю. Ледебурит утворюється при затвердінні залізовуглецевих сплавів при температурі 1147 °С. У інтервалі температур від 1147 °С до 727 °С він являє собою механічну суміш зерен аустеніту та пластин первинного цементиту, що випав із розплаву; нижче 727 °С ледебурит складається із перліту, що утворився при розпаді аустеніту і первинного цементиту.

Ледебурит характеризується високого твердістю НВ 700 і крихкістю.

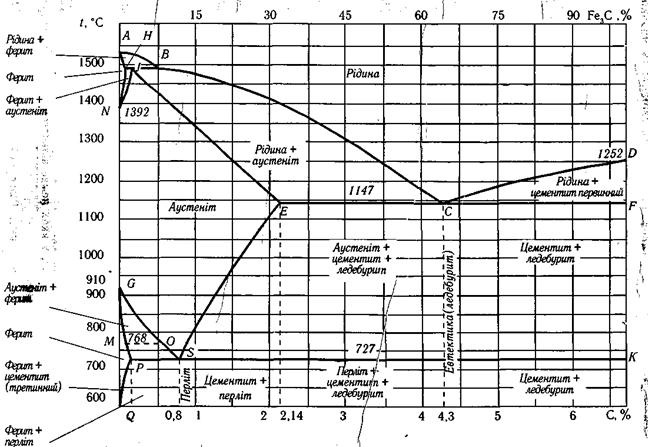

Діаграма стану системи залізо — цементит (вуглець) дає уяву про фазовий склад і структуру сплавів з концентрацією від чистого заліза до цементиту — 6,67% С (див. рис. 1), вісь абсцис (концентраційна вісь) тут подвійна: вміст цементиту Fе3С і вміст вуглецю С.

Діаграмою стану системи Fе — Fе3С користуються при дослідженні сталі та білих чавунів, тобто таких сплавів, у яких немає вільного вуглецю (графіту). Система Fе — Fе3С метастабільна.

Система Fе—С повністю рівноважна. Діаграмою стану системи Fе—С користуються при вивченні структур залізовуглецевих сплавів, у яких вуглець:диться у вигляді графіту (наприклад, сірих, половинчастих, ковких і високоміцних чавунів).

Необхідно зазначити, що помноживши вміст вуглецю на коефіцієнт 15, можна встановити концентрацію цементиту в сталі і чавуні у відсотках за масою об'ємом.

Лінія АВСD є ліквідусом системи, лінія АНJЕСF — солідусом. Точка А (1539 °С) відповідає температурі плавлення заліза, а точка D (1252 °С) — температурі плавлення цементиту. Точки N (1392 °С) і G (911 °С) — точки поліморфного перетворення відповідно  ⇄

⇄ ,

,  ⇄

⇄ . Відрізок АВ відповідає температурі початку кристалізації

. Відрізок АВ відповідає температурі початку кристалізації  -фериту Ф з рідкого сплаву; відрізок ВС — температурі початку кристалізації аустеніту А з рідкого сплаву Р; відрізок СD - температурі початку кристалізації первинного цементиту Ц з рідкого сплаву лінія АН є температурною межею області рідкого сплаву і кристалів

-фериту Ф з рідкого сплаву; відрізок ВС — температурі початку кристалізації аустеніту А з рідкого сплаву Р; відрізок СD - температурі початку кристалізації первинного цементиту Ц з рідкого сплаву лінія АН є температурною межею області рідкого сплаву і кристалів  -фериту Ф нижче цієї лінії існує тільки

-фериту Ф нижче цієї лінії існує тільки  -ферит.

-ферит.

Три горизонтальні лінії на діаграмі НJВ, ЕСF і РSК відповідають трьом нонваріантним реакціям. При 1499 °С відбувається перитектична реакція Рв+Фн=АJ — лінія НJВ, у результаті якої утворюється аустеніт. Реакція ця остерігається тільки в сплавів, у яких вміст вуглецю знаходиться в межах від 0,1 до 0,5 %.

При 1147 °С протікає евтектична реакція Рс→АЕ+ЦF утворенням евтектичної суміші — горизонталь ЕСF. Евтектичну суміш аустеніту й цементиту називають ледебуритом. Реакція проходить у всіх сплавах системи, що містить вуглецю понад 2,14 %.

При 727 °С протікає евтектоїдна реакція А5 → ФР + Цк, у результаті якої утворюється перліт П — горизонталь РSК. Суміш фериту та цементиту називають перлітом. Евтектоїдного перетворення зазнає й аустеніт, що входить до складу ледебуриту. При температурі нижче 727 °С ледебурит являє собою механічну суміш перліту та цементиту, іноді його називають ледебуритом перетворення Л.

Розглянемо послідовність перетворення сплаву Fе—С концентрації 1, який стать менше 0,1 % вуглецю, наприклад, 0,05% (рис. 2), ліва верхня частина діаграми стану системи залізо — цементит (рис. 1).

У точці 1 починають виділятися кристали твердого розчину  -фериту (рис. 2). З пониженням температури число кристалів збільшується, концентрація рідини змінюється по лінії АВ, а вміст твердої фази по лінії АН. У точці а концентрація рідини відповідає проекції точки с на вісь абсцис, а твердої фази — проекції точки b на цю саму вісь. Кількість твердої фази визначиться відношенням відрізків ас/bс,кількість рідкої фази — відношенням відрізків bа/bс. У точці 2 кристалізація завершується, утворюється однорідний твердий розчин δ-фериту. Далі від точки 2 до точки 3 не проходить жодних перетворень, сплав просто охолоджується.У точці 3 починається перебудова решітки фериту ОЦК на решітку аустеніту ГЦК, і ця перебудова (перетворення) закінчується в точці 4. Концентрація фаз змінюється відповідно з положенням ліній НN і JN. У точці dконцентрація δ - фази визначається

-фериту (рис. 2). З пониженням температури число кристалів збільшується, концентрація рідини змінюється по лінії АВ, а вміст твердої фази по лінії АН. У точці а концентрація рідини відповідає проекції точки с на вісь абсцис, а твердої фази — проекції точки b на цю саму вісь. Кількість твердої фази визначиться відношенням відрізків ас/bс,кількість рідкої фази — відношенням відрізків bа/bс. У точці 2 кристалізація завершується, утворюється однорідний твердий розчин δ-фериту. Далі від точки 2 до точки 3 не проходить жодних перетворень, сплав просто охолоджується.У точці 3 починається перебудова решітки фериту ОЦК на решітку аустеніту ГЦК, і ця перебудова (перетворення) закінчується в точці 4. Концентрація фаз змінюється відповідно з положенням ліній НN і JN. У точці dконцентрація δ - фази визначається

|

| Сплав 4 0,15%С |

| К, 0,10 0,16 |

Рис. 62. Частина діаграми системи Fе—С. Первинна кристалізація маловуглецевих сплавів

проекцією точки е, концентрація γ-фази — проекцією точки f, кількість фаз — відношенням відрізків, тобто δ/γ= df/еd. Охолодження сплаву Fе—С із вмістом вуглецю 0,16% протікає спочатку так само, як і сплаву 1, і починається з виділення δ-фази змінної концентрації (рис. 2), точка 5. У точці J при 1499°С рідина приймає концентрацію В, а δ-фаза — концентрацію Н; і починає утворюватись γ-фаза концентрації J. Через наявність трьох фаз перетворення протікає при сталій температурі. Відрізок 6—6' є горизонтальним. У результаті реакції РВ + ФН → АJ утворюється аустеніт γ-фаза концентрації 0,16% С. При вмісті вуглецю менше або більше 0,16%, тобто лівіше або правіше точки J, після завершення перитектичної реакції залишаються в надмірі δ-фаза або рідина, яка при подальшому охолодженні перетворюється на γ-фазу.

Розглянемо частину діаграми стану Fе — Fе3С, що стосується вмісту 2,14—6,67 % С (рис. 3). Крива охолодження сплаву типова для всіх сплавів з концентрацією 2,14—4,3 % С, тобто розташованих від точки Е до точки С. Кристалізація зерен аустеніту починається в точці 1 і завершується в точці 2. З пониженням температури склад аустеніту змінюється по лінії солідусу від точки а до точки Е, а склад рідкої фази - від точки В до точки С. При температурі 1147 °С рідина, що залишилася, зазнає евтектичного перетвореная РС→АЕ +ЦЕ — точка 2. При температурах між лініями ЕСF і РSК сплав має структуру А + Л(А + Ц) + Цп. І в цих сплавах утворюється фаза Ци, оскільки під час охолодження склад аустеніту також змінюватиметься по лінії ЕS (у бік зменшення вмісту вуглецю). При температурі 727 °С відбувається евтектоїдне перетворення Аs→ФР +Цк — лінія РSК — нижче цієї температури сплав матиме структуру П + Л(П + Ц) + Ци.

При охолодженні сплаву VI (4,3%) при температурі 1147 °С вся рідина перетворюється на ледебурит — точка С, який з пониженням температури зазнає перетворень, аналогічних тим, що відбулися у сплаві VII.

2.14 4,3 С, % т

Рис. 3 - Частина діаграми системи Ре—С (від 2 до 6,67 % С). ^ ,. •-

У сплавах з вмістом вуглецю від 4,3 % до 6,67 % (сплав VII) у точці 1 починається утворення кристалів цементиту Цг . У точці 2 протікає евтектичне перетворення. Структура сплаву між лініями ЕСF і РSК — Ц1 + Л(А + Ц). При 7270С зазнає евтектоїдного перетворення аустеніт. Остаточна структура сплаву нижче 727 °С Ц + Л(П + Ц).

Хімічні та фізичні властивості фаз ЦI ЦII і ЦIII однакові. Сильно позначається механічних властивостях сплавів різниця в розмірах і розташуванні цих виділень.

Усі сплави системи Fе — Fе3С діляться на дві великі групи — сталі та чавуни.

ДАЙТЕ ВІДПОВІДЬ:

1.Охарактеризувати ледебурит.

2.Охарактеризувати перліт.

3.Охарактеризувати ферит.

4.Охарактеризувати цементит.

5.Яке призначення лінії ліквидус?

6.Яке призначення лінії солідус?

7.Яка температура плавлення чистого заліза?

8.Дайте визначення сталі.

9.Дайте визначення чавуну?

10. Яка класифікація по діаграмі сталі?

11. Яка класифікація по діаграмі чавуну?

– Конец работы –

Эта тема принадлежит разделу:

МАТЕРІАЛОЗНАВСТВО КОНСПЕКТ ЛЕКЦІЙ

Макіївський металургійний технікум... МАТЕРІАЛОЗНАВСТВО... КОНСПЕКТ ЛЕКЦІЙ Макіївка Підготувала Туголукова І Г...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Лекція 3

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов