рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Дуралюмины: маркировка, области применения, достоинства и недостатки.

Реферат Курсовая Конспект

Дуралюмины: маркировка, области применения, достоинства и недостатки.

Дуралюмины: маркировка, области применения, достоинства и недостатки. - раздел Образование, Элементарная ячейка Дуралюмины – Сплавы На Основе Системы Al – Cu. Маркировка: Обоз...

Дуралюмины – сплавы на основе системы Al – Cu. Маркировка: Обозначаются большой буквой Д, например Д1 он содержит 4,3% Cu, 0,6% Mg, 0,6% Mn и до 0,7% примеси Fe и 0,7% примеси Si. Области применения: дуралюмины очень часто применяют в плакированном виде. Дюралюминий — основной конструкционный материал в авиации и космонавтике, а также в других сферах с высокими требованиями к весовой отдаче. Достоинства и недостатки: высокая статическая прочность. Недостатки: низкая коррозионная стойкость, изделия требуют тщательной защиты от коррозии.

72 опишите вредное влияние Pb и Bi на медные сплавы

Свинец заметного влияния на электропроводность и теплопроводность меди не оказывает, но сильно улучшает её обрабатываемость резанием.

Висмут при повышенном содержании делает медь хрупкой; на электропроводность меди висмут заметного влияния не оказывает.

Подробнее

Элементы, представляющие вторую группу, обычно отрицательно влияют на механические и технологические свойства меди. Висмут считается наиболее вредной примесью в меди. Кристаллизация сплавов меди с висмутом (рис. 6.1) заканчивается образованием эвтектики (Cu + Bi)э, состав которой почти совпадает с чистым висмутом (99,86 % Bi), поэтому эвтектика вырождаются в одну фазу Bi. Растворимость висмута в твердой меди не превышает 0,001 %, поэтому эвтектические выделения почти чистого висмута по границам зерен появляются при ничтожно малых его количествах. Висмут – хрупкий металл, и прослойки его по границам зерен приводят к хладноломкости меди и медных сплавов, т.е к хрупкому разрушению по границам зерен при холодной пластической деформации. Температура плавления легкоплавкой эвтектики, состоящей в основном из Bi, составляет 270 °С. Включения эвтектического висмута по границам зерен оплавляются при горячей деформации, нарушая связь между зернами. В местах наибольшего скопления висмута возникают трещины, что приводит к горячеломкости меди и ее сплавов, т.е. хрупкому разрушению по границам зерен (межзеренному разрушению) при горячей обработке давлением.

Свинец, как и висмут, образует с медью, согласно диаграмме состояния Cu–Pb (рис. 6.2), легкоплавкую эвтектику, кристаллизующуюся при 326 °С. Эвтектика по составу почти совпадает с чистым свинцом (99,96 % Pb), поэтому в сплавах невозможно обнаружить типичную эвтектическую составляющую, т.к. эвтектика вырождается в одну фазу Pb. Структура меди с примесью свинца состоит из кристаллов Cu (т.к. растворимость свинца в меди очень мала) и включений Pb. Жидкий свинец из-за большого поверхностного натяжения склонен к сфероидизации и располагается в виде изолированных округлых включений по границам зерен Cu. Свинец пластичен, он не приводит к хладноломкости меди и ее сплавов, но из-за низкой температуры плавления эвтектики свинец вызывает горячеломкость. Вместе с тем свинец повышает антифрикционные свойства меди и ее сплавов, а также обработку резанием, т.к. делает стружку более ломкой.

73 как отличить по структуре СЧ35 от КЧ35-10

В СЧ наличие графита

В КЧ35-10

74 проведите зависимость прочности от содержания углерода в стали в отожженом и закаленном состояниях

В отожженном (равновесном) состоянии

Увеличение содержания углерода приводит к увеличению количества цементита, повышая твердость, прочность и снижая пластич-ность стали. Механические свойства сталей зависят также от формы и размера частиц структурных составляющих (рис. 2). Твердость и прочность стали тем выше, чем тоньше и мельче частицы феррита и цементита: пока цементит располагается в зернах перлита (Ф+Ц), сталь упрочняется (до 0,8% С), выделение цементита вокруг зерен перлита в виде непрерывной сетки приводит к охрупчиванию стали (снижению прочности).

В закаленном состоянии

75 что такое коэффициент Гийе

Расшифруйте ЛС-59-1 Медь 59% 1%

ЛЦ16К4 марка литейной латуни легирована 16 % Zn, 4 % Si

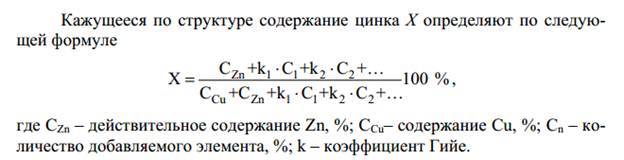

Гийе установил, что введение в латунь указанных выше элементов (кроме никеля) равноценно увеличению содержания в них цинка. Им же были установлены коэффициенты для вычисления в специальной латуни кажущегося содержания цинка, при котором структура сложных сплавов идентична структуре сплавов двойной системы Cu–Zn. Коэффициенты Гийе отражают, какому содержанию цинка соответствует введение в медь 1 % легирующего элемента, и имеют следующие значения:

Si Al Sn Pb Fe Mn Ni

11 5 2 1 0,9 0,5 –1,4

где СZn – действительное содержание Zn, %; CCu– содержание Cu, %; Cn – количество добавляемого элемента, %; k – коэффициент Гийе.

На примереЛАЖ60-1-1

Х = (38 + 5·1 + 0,9·1) / (60 + 38 + 5·1 + 0,9·1) ≈ 42 %.

Расчет кажущегося содержания цинка означает, что сплав ЛАЖ60-1-1 в соответствии с двойной диаграммой Cu–Zn имеет двухфазную(α + β)-структуру, хотя по содержанию цинка – 38 % латунь должна быть однофазная (α-латунь)

76 Сравните сплавы АК12 и АК12М2МгН по количеству легирующих элементов,по литейным свойствам и по способности воспринимать упрочняющую термическую обработку

АК12 алюминиевый сплав с примесью кремния 12%

АК12М2МгН сплав алюминия с 12% кремния, меди 2%, магния и никелем

Литейные алюминиевые сплавы для отливок и чушек по химическому составу и свойствам делятся на 5 групп: 1. Сплавы на основесистемы Al–Si–Mg, отличающиеся хорошими литейными свойствами: высокой герметичностью, высокой жидкотекучестью: АК12. Отжиг отливок (режим Т2) проводят, в основном, для сплавов 1-й группы. Этот вид термообработки применяют для уменьшения литейных напряжений. Температура такого отжига около 300 °С, выдержка 2–4 ч.

2. Сплавы на основе системы Al–Si–Mg–Cu с хорошими литейными свойствами, высокими значениями прочности при комнатной и повышенной температурах, лучшей, чем в первой группе, обрабатываемостью резанием:АК12М2МгН (АЛ25). Искусственному старению преимущественно подвергают сплавы на основе системы Al–Si. Обработка по режиму T1 возможна в тех случаях, когда при ускоренном охлаждении отливки по окончании ее затвердевания, например при литье тонкостенных деталей в кокиль, образуется пересыщенный твердый раствор. Такая обработка экономически эффективна, но упрочнение при старении невелико, т.к. из-за дендритной ликвации сердцевина дендритных ячеек имеет низкую концентрацию легирующих элементов. Обработке по режиму T1 наиболее целесообразно подвергать детали, полученные литьем под давлением. Такие детали, как правило, нельзя закаливать из-за того, что при нагреве под закалку на их поверхности образуются вспучивания в результате расширения газа, захваченного при литье под давлением. Обработка по режиму Т6 включает закалку и полное искусственное старение для достижения максимального упрочнения.

77 Опишите вредное влияние примесей на свойства сталей

Постоянными примесями в углеродистых сталях являются марганец,кремний, сера, фосфор, а также скрытые примеси – газы: кислород, азот, водород. Примесями могут считаться и такие элементы, как медь, никель, хром(если они не предусматриваются марочным составом стали и их содержание ограничивается по верхнему пределу с указанием «не более»). К полезным примесям (технологическим добавкам) в углеродистых сталях относятся марганец, кремний, хром; их содержание обычно не превышает одного процента. Марганец и кремний вводят в сталь при раскислении, они упрочняют железо.Марганец увеличивает прокаливаемость (возможную глубину закаленного слоя) сталей, а также уменьшает вредное влияние серы. Содержание вредных примесей – серы и фосфора регламентируется стандартами. Основным источником серы и фосфора в стали является исходное сырье – чугун. Сера снижает пластичность и вязкость стали, а также приводит к красноломкости стали при прокатке и ковке. Она образует с железом соединение FeS – сульфид железа. При нагреве стальных заготовок до температуры горячей деформации включения FeS вызывают в стали хрупкость, а в результате оплавления при деформации образуют надрывы и трещины. Фосфор, растворяясь в железе, уменьшает его пластичность. Кислород и азот мало растворимы в феррите. Они загрязняют сталь хрупкими неметаллическими включениями, снижают вязкость и пластичность стали. Повышенное содержание водорода охрупчивает сталь и приводит к образованию внутренних трещин – флокенов.

78 Опишите вредное влияние примесей в алюминиевых сплавах. Как их нейтрализовать?

В зависимости от того, какие примеси присутствуют в алюминии, наблюдаются изменения его коррозионных, физических, механических и технологических свойств. Большинство примесей отрицательно сказываются на электропроводности алюминия. Наиболее распространенные примеси: железо, кремний. Железо, наряду с электропроводностью, снижает пластичность и коррозионную стойкость, повышает прочностные свойства алюминия. Присутствие железа в сплавах алюминия с кремнием и магнием отрицательно сказывается на свойствах сплава. Только в тех сплавах алюминия, где присутствует никель, железо считается полезной примесью.

Железо - вредная примесь не только в алюминии, но и в сплавах алюминия с кремнием и магнием. В анодном алюминии железо также является вредной примесью. Однако в жаропрочных алюминиевых сплавах железо является полезной примесью.

79. Какие сплавы называют бронзами? Расшифруйте БрОЦС4-4-2.5 и БрО10Ф1.

Бро́нзы — ряд двойных или многокомпонентных сплавов на основе меди, где основным легирующим компонентом являются олово, бериллий, марганец, алюминий или другой элемент (соответственно бронза называются оловянными, бериллиевыми, марганцевыми, алюминиевыми и т. п.), иногда с добавлением дополнительных компонентов — цинка, свинца, фосфора и пр. Однако бронзой не может быть назван сплавы меди с цинком (это латунь) и никелем (медноникелевые сплавы).

Оловянная бронза — сплав меди с оловом (медь преобладает), один из первых освоенных человеком сплавов металлов. Бериллиевые бронзы, являясь дисперсионно-твердеющими сплавами, обладают высокими механическими, упругими и физическими свойствами. Сплавы меди с марганцем отличаются высокими механическими свойствами, обрабатываются давлением в горячем и холодном состоянии. Они обладают повышенной жаропрочностью и коррозионной стойкостью. Применяются для топочной арматуры. Кремниевые бронзы обычно содержат никель или марганец. Эти сплавы отличаются высокими механическими, упругими и антифрикционными свойствами; при этом не теряют своей пластичности при низких температурах.

БрОЦС4-4-2,5 (Sn = 4 %, Zn = 4 %, Pb = 2,5 %, остальное – медь). Бронза оловянно-цинковая с содержанием свинца.

БрО10Ф1 Sn(Олово)=10%, P(Фосфор) =1% остальное Сu(медь)

80. Что такое полимер?

Полимеры — это органические вещества с высокой молекулярной массой, которые составляют основу пластических масс. Полимеры придают пластическим массам на определенной стадии их переработки способность принимать требуемую форму и сохранять ее после снятия давления, т. е. придают свойства пластичности.

Полиме́ры — неорганические и органические, аморфные и кристаллические вещества, состоящие из «мономерных звеньев», соединённых в длинные макромолекулы химическими или координационными связями. Полимер — это высокомолекулярное соединение: количество мономерных звеньев в полимере (степень полимеризации) должно быть достаточно велико.

81. Перечислите компоненты полимерных материалов и их значение.

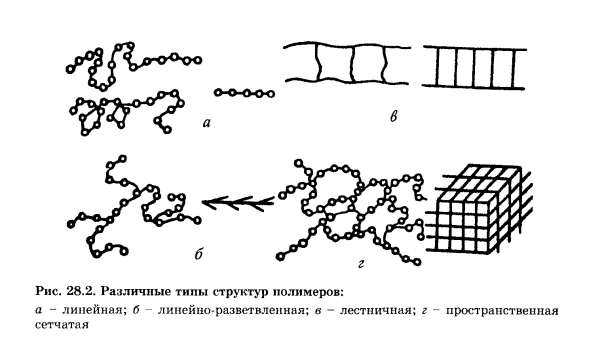

По происхождению высокомолекулярные соединения делят на природные, или биополимеры (напр., белки, нуклеиновые кислоты,полисахариды), и синтетические (напр., полиэтилен, полистирол, феноло-алъдегидные смолы). В зависимости от расположения в макромолекулеатомов и атомных групп различают: 1) линейные высокомолекулярные соединения, макромолекулы к-рых представляют собой открытую, линейную, цепь (напр., каучук натуральный)или вытянутую в линию последовательность циклов (напр., целлюлоза); 2)разветвленные высокомолекулярные соединения, макромолекулы к-рых имеют форму линейной цепи с ответвлениями (напр., амилопектин); 3) сетчатые высокомолекулярные соединения - трехмерные сетки, образованные отрезками высокомолекулярных соединений цепного строения (напр., отвержденные феноло-альдегидные смолы, вулканизов. каучук)

1) способность образовывать высокопрочные анизотропные волокна и пленки

2) способность к большим обратимым, т. наз. высокоэластическим, деформациям

3) способность набухать перед растворениеми образовывать высоковязкие р-ры

Эти св-ва обусловлены высокой мол. массой высокомолекулярных соединений, цепным строением макромолекул, их гибкостью и наиб. полно выражены у линейных высокомолекулярных соединений. ( Херня какая то , в уч. новикова нету, можете не искать)

82. В чем причина хрупкости стекол и как её можно устранить?

Хрупкость в области относительно низких температур (ниже температуры плавления) стекло разрушается от механического воздействия без заметной пластической деформации и, таким образом, относится к идеально хрупким материалам (наряду с алмазом и кварцем). Данное свойство может быть отражено удельной ударной вязкостью. Как и в предыдущих случаях, изменение химического состава позволяет регулировать и это свойство: например, введение брома повышает прочность на удар почти вдвое. Для силикатных стекол ударная вязкость составляет от 1,5 до 2 кН/м, что в 100 раз уступает железу. Для того, чтобы расширить сферу применения стекла, его подвергают закалке (сталинит), создают многослойные композиты(триплекс) и упрочняют методом низкотемпературной ионообменной диффузии. Армирование, вопреки распространенному мнению, ослабляет стекло, делает его более хрупким по сравнению с таким же монолитным стеклом.

Именно свойства стекла как аморфного вещества, с одной стороны, наделяющего его хрупкостью, в чём его недостаток и неприменимость для изготовления, например, инструментов, к которым предъявляются требования повышенной прочности (былой недостаток — сейчас он в ряде случаев, и рядом технологических методик преодолён) , с другой стороны, это отсутствие кристаллической решётки дало ему и преимущество, которое является причиной того, что с первыми в истории медицинскими, хирургическими инструментами по их остроте, возможностям заточки, до сих пор не может сравниться ни один металлический скальпель

83. Сравните термопласты и реактопласты.

Термопласты — полимерные материалы, способные обратимо переходить при нагревании в высокоэластичное либо вязкотекучее состояние.

При обычной температуре термопласты находятся в твёрдом состоянии. При повышении температуры они переходят в высокоэластичное и далее — в вязкотекучее состояние, что обеспечивает возможность формования их различными методами. Эти переходы обратимы и могут повторяться многократно, что позволяет, в частности, производить переработку бытовых и производственных отходов из термопластов в новые изделия.

Реактопласты (термореактивные пластмассы) — пластмассы, переработка которых в изделия сопровождается необратимой химической реакцией, приводящей к образованию неплавкого и нерастворимого материала. Наиболее распространенные реактопласты на основе фенолформальдегидных, полиэфирных, эпоксидных и карбамидных смол (например,углеволокно). Содержат обычно большие количества наполнителя — стекловолокна, сажи, мела и др.

Отличие: Переработка термопластов в изделия не сопровождается необратимой химической реакцией

Реактопласты пластмассы, переработка которых в изделия сопровождается необратимой химической реакцией

В отличие от реактопластов для термопластов характерно отсутствие трёхмерной сшитой структуры и переход в текучее состояние, что делает возможным термоформовку, литьё иэкструзию изделий из них.

Некоторые линейные полимеры не являются термопластами, так как температура разложения у них ниже температуры текучести (целлюлоза).

84. Что такое ситаллы? Как их можно получить?

Ситаллы — стеклокристаллические материалы, полученные объёмной кристаллизацией стекол, и состоящие из одной или нескольких кристаллических фаз, равномерно распределённых в стекловидной фазе. Ситаллы обладают малой плотностью (они легче алюминия), высокой механической прочностью, особенно на сжатие, твердостью, жаропрочностью, термической стойкостью, химической устойчивостью и другими ценными свойствами. Ситаллы имеют большинство положительных свойств, которые есть у стекла, в том числе и технологичность.

Получение: Подбором состава стекла, содержащего в большинстве случаев добавки, ускоряющие объёмную кристаллизацию (катализаторы, нуклеаторы), можно спроектировать соответствующие кристаллические и стекловидную фазы. Кристаллы спроектированных фаз возникают и растут равномерно по всему объёму в результате термической обработки. Технология производства изделий из ситаллов незначительно отличается от производства изделий из стекла. В некоторых случаях изделия можно формовать методами керамической технологии (см. Керамика). Иногда для зарождения кристаллов в состав стекла вводят фоточувствительные добавки. Для производства отдельных видов ситаллов используют шлаки.

Существуют литиевые, борно-бариевые, магниевые, титановые и другие ситаллы.

85. Что такое конфомация?

Википедия- пространственное расположение атомов вмолекуле определенной конфигурации, обусловленное поворотом вокруг одной или нескольких одинарных сигма-связей. В некоторых случаях в конформационные преобразования включают и пирамидальные инверсии и другие политопные перегруппировки неорганических и элементоорганических соединений.

Конформация (от лат. conformatio — форма, построение, расположение) молекул, геометрические формы, которые могут принимать молекулыорганических соединений при вращении атомов или групп атомов (заместителей) вокруг простых связей при сохранении неизменными порядкахимической связи атомов (химического строения), длины связей и валентных углов. Молекулы, отличающиеся только своими конформациями, называются конформерами, или поворотными изомерами. Существование конформации обусловлено пространственным взаимодействием (например, отталкиванием, притяжением, образованием водородных связей) не связанных между собой заместителей, в т. ч. и атомов водорода. Примером могут служить нисколько плоских конформации молекул пентана:

86. Хим состав неорганических стекол?

СТЕКЛО́ НЕОРГАНИ́ЧЕСКОЕ, квазиаморфное твердое вещество, у которого при наличии ближнего порядка отсутствует дальний порядок в расположении частиц.

В современном понимании понятие «стекло» определяется не просто как материал, а как некоторое особое стеклообразное состояние твердого тела. Стекло — это такое состояние аморфного вещества, которое получается при затвердевании переохлажденной жидкости. Стекло неравновесно по отношению к кристаллическому состоянию, которое может реализовываться при том же составе и при тех же внешних условиях.

По химическому составу неорганические стекла подразделяют на элементарные, халькогенидные и оксидные. Основу оксидного стекла составляет стеклообразующий оксид. К числу стеклообразующих оксидов относятся SiO2, В2O3, GeO2, P2O5. Наибольшее распространение получили силикатные стекла (на основе SiO2) благодаря высокой химической устойчивости, а также дешевизне и доступности сырьевых компонентов. Для придания определенных физических свойств в состав силикатных стекол вводят оксиды различных металлов (наиболее часто щелочных и щелочноземельных).

Предел прочности стекла при растяжении невелик (8.107Н/м2) и увеличивается при повышении содержания в нем SiO2 и CaO. Щелочные оксиды снижают прочность стекла. Сжатию стекло противостоит гораздо лучше, чем растяжению, и предел прочности при сжатии и растяжении может различаться на порядок.

Стекло очень хрупкий материал; наименьшей хрупкостью обладают боросвинцовые стекла. Кварцевое стекло остается хрупким при нагреве до температуры ~ 400°С, при дальнейшем нагреве стекло постепенно размягчается и становится вязкой жидкостью. Процесс перехода стекла из твердого состояния в жидкое не характеризуется сколько-нибудь определенной температурой плавления. При правильном охлаждении жидкого стекла этот процесс происходит в обратном направлении также без кристаллизации (деаморфизации).

87. Что такое пластификация и пластификаторы? К чему приводит избыток пластификатора?

Пластификация полимеров — введение в них труднолетучих низкомолекулярных веществ (пластификаторов), повышающих их пластичность и (или) эластичность.

Пластификаторы понижают температуры хрупкости, стеклования и текучести, уменьшают пределы текучести или вынужденной высокоэластичности вследствие уменьшения интенсивности взаимодействия между макромолекулами и облегчения подвижности их сегментов.

Эффективность действия пластификатора зависит от его совместимости с полимером. Пластификатор отделяется («выпотевает») при его содержании выше некоторого предела, что определяет нижнюю температуру эксплуатации пластифицированного полимера, поскольку совместимость падает с понижением температуры.

Иногда пластичность полимера повышается при добавлении несовместимых с ним веществ. Предполагается, что такие пластификаторы ослабляют связи не между отдельными макромолекулами, а между элементами надмолекулярной структуры (структурная пластификация).

Пластификация влияет не только на механические, но и на диэлектрические свойства и электрическую проводимость полимера, что учитывается при подборе пластификаторов.

Пластификаторы — это вещества, которые вводят в состав полимерных материалов для придания (или повышения) эластичности и (или) пластичности при переработке и эксплуатации. Пластификаторы облегчают диспергирование ингредиентов, снижают температуру технологической обработки композиций, улучшают морозостойкость полимеров, но иногда ухудшают их теплостойкость. Некоторые пластификаторы могут повышать огне-, свето- и термостойкость полимеров.

Ослабляют межмалекулярные силы связи. В результате введения пластификатора изделия приобретают эластичность гибкость, способность к работе при отрицательных температурах.

Пластификаторами называют низкомолекулярные органические вещества, которые, будучи введенными в полимер на стадии его приготовления, уменьшают взаимодействие между соседними макромолекулами. Отсюда следует ряд условий, которым должен соответствовать пластификатор:

а) термодинамическая совместимость с полимером, обеспечивающая образование истинного раствора пластификатора в полимере;

б) пластификатор не должен быть летучим;в) отсутствие выпотевания пластификатора из полимерной матрицы;

г) нетоксичность пластификаторад) пластификатор должен иметь химическую стойкость;

е) температура разложения пластификатора не должна быть ниже температуры переработки полимера.

Избыток пластификатора может самопроизвольно удаляться из системы, или как принято обозначать это явление — выпотевать. Заметим, что значение равновесного предела зависит от внешних условий и прежде всего от температуры. Это означает, что эффект выпотевания может начаться при повышении температуры среды, приводящем к нарушению термодинамического равновесия.Уменьшая межмолекулярное взаимодействие, пластификатор изменяет и ряд физических свойств полимеров. Прежде всего возрастает деформируемость при определенном снижении прочности и твердости. Полимер становится мягче, эластичнее. Жесткий поливинилхлорид — винипласт при введении пластификаторов превращается в мягкий пластикат, Кроме того, несколько снижаются температуры размягчения и плавления.

Наиболее распространенные пластификаторы: сложные эфиры, Используются также минеральные и невысыхающие растительные масла, эпоксидированное соевое масло, хлорированные парафины

Основной потребитель пластификаторов — промышленность пластмасс (около 70 % общего объёма производства пластификаторов расходуется на изготовление пластиката)

Пластификаторы широко используются при производстве лаков для ногтей.

88.Что такое деструкция полимерных материалов?

Деструкция полимеров

разрушение макромолекул под действием тепла, кислорода, влаги, света, проникающей радиации, механических напряжений, биологических факторов (например, при воздействии микроорганизмов) и др. В соответствии с фактором воздействия различают следующие виды Д. п.: термическую, термоокислительную, фотохимическую, гидролитическую, радиационную и др. Обычно в полимере одновременно протекает несколько видов деструкционных процессов, например при переработке полимера в изделие — термическая, термоокислительная и механическая.

В результате деструкции уменьшается молярная масса полимера, изменяются его строение, физические и химические свойства, т. е. происходит его старение (см. Старение полимеров), и он часто становится непригодным для практического использования. Однако не всегда Д. п. — отрицательное явление. Так, этот процесс используют при механосинтезе различных блок- и привитых сополимеров (см. Механохимия полимеров), при пластикации каучуков (См. Пластикация каучуков), для получения из природных полимеров ценных низкомолекулярных веществ (например, глюкозы) и т.д. Изучение деструкции позволяет разработать научные основы и практические методы стабилизации полимеров (См. Стабилизация полимеров).

89.Необходимость введения наполнителей в полимерные материалы?

В состав полимерного материала также могут входить наполнители, пластификаторы, стабилизаторы, красители, отвердители, структуро- и порообразователи, смазки, антистатики, антипирены, антимикробные компоненты и другие добавки, придающие специфические свойства композиции в целом.

Наполнители — органические и неорганические вещества, вводимые в термо- и реактопласты для направленного изменения их технологических и эксплуатационных свойств, а также с целью снижения стоимости изделий на их основе. От химической природы и химической активности поверхности, строения и формы наполнителя зависят механические, электрические и химические свойства, водо- и теплостойкость полимеров. Это необходимо учитывать при выборе способа переработки пластмасс и назначении параметров технологического процесса изготовления изделий.

В производстве полимерных отделочных материалов могут использоваться порошкообразные (дисперсные), волокнистые и листовые наполнители. Наиболее применимы порошкообразные наполнители. По форме они могут быть: кубическими (полевой шпат, кальциты), сферическими (искусственные микросферы, стеклосферы), игольчатыми (древесная мука, силикат кальция), чешуйчатыми (тальк, графит, каолин, гидроокись алюминия), в виде параллелепипеда (полевой шпат, оксиды кремния, бария). Волокнистые наполнители — хлопковые очесы, короткие целлюлозные, асбестовые, стеклянные и другие волокна. Примеры листовых наполнителей — бумага, различные ткани (стеклохлопчатобумажные, органоткани и др.).

В зависимости от характера взаимодействия с полимером наполнители подразделяют на инертные (не изменяющие свойств полимера) и активные (упрочняющие). К упрочняющим относят армирующие волокнистые наполнители.

В зависимости от количества введенного наполнителя различают полимерные материалы:

— ненаполненные — в состав которых, кроме полимера, входят красители, пластификаторы, стабилизаторы и др. Ненаполненными чаще всего являются пленки;

— наполненные — содержащие наполнитель (например — рулонные и плиточные материалы для полов и др.);

— высоконаполненные — с содержанием наполнителя в количестве более 70 % массы полимера.

90. Методы получения полимерных материалов?

Благодаря реакциям двух типов поликонденсации и полимеризации, получают синтетические полимеры.

Реакции полимеризации происходят за счет кратных связей (С = С, С = О и др.), и проходят, как процесс соединения друг с другом большого числа молекул мономера. Так же реакция происходит за счет раскрытия циклов гетероатомов,- всех атомов, кроме атома углерода.

Это один из методов синтеза полимеров, при котором взаимодействие мономеров не сопровождается выделением побочным низкомолекулярных соединений. В результате этого, мономеры и полимеры имеют одинаковый состав элементов.

Поликонденсация - метод синтеза полимеров, при котором взаимодействие молекул мономеров обычно сопровождается выделением побочных низкомолекулярных соединений - воды, спирта и т.д. Это взаимосвязь мономеров, содержащих две и более функциональные группы (ОН, СО, СОС, NHS и др.). Полимеры же, получаемые с помощью этой реакции по элементному составу совершенно не совпадают с исходными мономерами.

Полимеризационная реакция мономеров с кратными связями происходит с помощью разрыва непредельных связей, по законам цепных реакций.

При цепной полимеризации, макромолекула имеет способность быстро образовываться и приобретать сразу окончательный размер, то есть не увеличиваться при возрастании длительности самого процесса.

Реакция полимеризации мономеров циклического строения происходит в результате раскрытия цикла, и, зачастую проходит не по цепному механизму, а по ступенчатому.

В случае ступенчатой полимеризации, макромолекула образовывается поэтапно. Вначале образуется димер, со временем - тример и так далее. В этом случае, молекулярная масса полимера увеличивается по прошествии определенного времени.

Цепная же полимеризация принципиально отличается от ступенчатой полимеризации и поликонденсации. Ее отличия состоят в том, что на любой стадии процесса, активная смесь всегда состоит из полимера и мономера. Она не вмещает в себе ди-, три-, тетрамеров. При увеличении длительности реакции, мономер используется постепенно, а число макромолекул полимера постоянно растет. Переработка мономера определяет только выход полимера. От степени завершенности реакции молекулярная масса полимера совершенно не зависит.

91. Причина хрупкости стекол?

см ранее

92.Что такое степень полимеризации? На какие группы делят полимеры в зависимости от степени полимеризации?

93 Приведите виды макромолекул полимерных материалов

Макромолекулы полимеров по форме делят на линейные, разветвленные, плоские, ленточные, пространственные или сетчатые.

94.Что такое полимеризация?

Полимеризация – процесс синтеза низкомолекулярных веществ (мономера), при котором взаимодействие молекул мономеров не сопровождается выделением каких либо побочных продуктов

– Конец работы –

Эта тема принадлежит разделу:

Элементарная ячейка

Элементарная ячейка... Пространственная решетка характеризуется элементарной ячейкой минимальным по...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Дуралюмины: маркировка, области применения, достоинства и недостатки.

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов