Устройство поперечно-строгального станка

Поперечно-строгальные станки применяют для обработки небольших заготовок в ремонтных мастерских и цехах, на машиностроительных заводах с мелкосерийным производством и в инструментальных цехах.

На поперечно-строгальном станке возвратно-поступательное движение резца является главным движением, скорость резания которого – величина переменная по длине хода ползуна, меняющаяся от нуля до максимума и потом снова до нуля, а периодическое перемещение заготовки – подачей.

Поперечно-строгальный станок модели 737 (рис.3) служит для обработки деталей длиной от 150 до 900мм, так как длина хода ползуна изменяется в этих пределах.

Основанием станка служит фундаментная плита, на которой установлена и закреплена станина А. По ее горизонтальным направляющим перемещается ползун Б с поворотным суппортом В. По вертикальным направляющим станины перемещается поперечина Д, а по ее направляющим передвигается стол Г, который для большей жесткости поддерживается стойкой Е, связанной с фундаментной плитой. Резец закрепляется в резцедержателе, установленном на суппорте В, а обрабатываемая деталь – на столе. Внутри станины расположена гидравлическая система, осуществляющая возвратно-поступательное движение ползуна Б и подачу стола Д. Гидропривод позволяет осуществлять бесступенчатое изменение скорости главного движения и скорости подачи.

Электродвигатель М приводит во вращение два ротационных насоса – Н1 и Н2. В гидросистеме имеется пять регулирующих золотников: золотник З1 предназначен для изменения скорости рабочего хода ползуна (скорости резания); золотник З2 осуществляет реверс ползуна; золотник З3 служит для управления золотником З2 (перемещает его влево или вправо); золотник З4 предназначен для плавного торможения ползуна при его реверсировании; золотник З5 используют для регулирования величины подачи стола. Рукояткой Р золотник З1 может быть зафиксирован в трех положениях. В первом случае золотник З1 находится в крайнем правом положении и пропускает масло в систему только от одного насоса Н2. При этом скорость ползуна минимальная. Масло от насоса Н1 через золотник З1 поступает в бак через переливной клапан Пл и частично в золотник подачи З5.

При среднем положении золотника З1 масло в магистраль попадает от насоса Н1 (производительность его выше, чем насоса Н2), а от насоса Н2 – через золотник З1 и переливной клапан Пл в бак, при этом скорость ползуна будет выше, чем в первом случае. В крайнем левом положении золотника З1 масло в магистраль поступает одновременно от насосов Н1 и Н2 и , следовательно, скорость ползуна будет максимальной. При поступлении масла в правую часть рабочего цилиндра ползун совершает рабочий ход, в левую часть – холостой ход. Реверсирование хода ползуна происходит от упоров, установленных на ползуне. В конце рабочего хода ползуна правый упор поворачивает рычаг Р1 и смещает золотник З3 влево, вследствие чего масло из магистрали поступит в левую полость цилиндра золотника З2 и сместит его вправо. При этом масло будет направлено в левую полость рабочего цилиндра и ползун получит холостой ход. В конце холостого хода ползуна левый упор повернет рычаг Р1 и направление движения масла изменится. Масло начнет поступать в правую часть рабочего цилиндра, т. е. начнется рабочий ход. Регулирование скорости рабочего хода ползуна в пределах каждой ступени производится дросселем Д1. Длину хода ползуна можно регулировать, изменяя расстояние между упорами на ползуне, при сближении упоров будет уменьшаться ход ползуна.

Пуск и останов ползуна производится открытием и закрытием крана К1, при закрытии краном К1 основной магистрали масло будет сливаться в бак. Золотник З4 под действием пружины сместится вправо и перекроет оба канала подвода масла в рабочий цилиндр.

Подача стола гидравлическая. Масло из правой выточки золотника З2 поступает в левую полость золотника З5 и смещает золотник вправо. При этом масло от насоса Н1 через правую выточку золотника З5 поступает в верхнюю полость цилиндра подачи и смещает поршень вниз. Поршень соединен с рейкой, которая поворачивает зубчатое колесо 28. Однако из-за наличия муфты обгона Мо1 зубчатое колесо поворачивается вхолостую, не вращая вала I. При холостом ходе ползуна масло от насоса Н1 через золотник З2 поступает в правую полость золотника З5, смещая золотник влево, и масло из правой выточки золотника З5 поступает в нижнюю часть цилиндра подачи, смещая поршень вверх. При этом рейка поворачивает колесо 28 вместе с валом I в обратную сторону. От вала I через реверсивный механизм движение передается валу II (со скользящим колесом 30), от которого движение передается через колесо 26 ходовому винту горизонтальной подачи Ш (t = 2·6мм) или через зубчатую и червячную пары ходовому винту вертикальной подачи (t = 8мм). Бесступенчатое регулирование подачи производят маховиком, расположенным сверху цилиндра подачи, изменяя ход поршня.

Ускоренное перемещение стола в горизонтальном или вертикальном направлении осуществляется от электродвигателя М2 через зубчатые пары и обгонную муфту Мо2.

БИЛЕТ №23

1. Дайте характеристику железоуглеродистых структур: аустенит, сорбит, троостит, мартенсит. Приведите примеры железоуглеродистых сплавов, в которых преобладает одна из указанных структур.

При нормальной температуре доэвтектоидные стали имеют структуру феррит + перлит, эвтектоидные – перлит, заэвтектоидные – перлит + цементит, то есть исходное состояние всех сталей представляет смесь двух фаз: феррита и цементита.

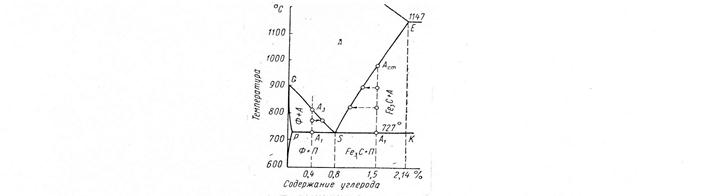

Общее представление о превращениях, которые протекают в углеродистой стали в условиях очень медленного нагрева, можно получить из диаграммы Fe-Fe3С (рис. 2).

Рисунок 2 – Диаграмма состояния Fe – Fe 3С (стальной угол)

При нагреве эвтектоидной стали (0,8% С) несколько выше критической точки АС1 (температура 727°С) перлит претерпевает эвтектоидное превращение и выше точки S имеет структуру аустенита.

При нагревании доэвтектоидной стали, например содержащей 0,4%С, выше точки АС1 после превращения перлита в аустенит образуется двухфазная структура: аустенит, содержащий 0,8%С и феррит. При дальнейшем нагреве, в интервале температур АС1 - АС3 (область GSP) феррит постепенно растворяется в аустените; содержание углерода в аустените при этом уменьшается в соответствии с линией GS. В точке АС3, лежащей на линии GS, фазовая перекристаллизация заканчивается, феррит полностью растворяется в аустените, а концентрация углерода в аустените будет соответствовать содержанию его в стали (0,4%).

Аналогично протекает превращение и в заэвтектоидной стали, например содержащей 1,5%С. При температуре несколько выше точки АС1 перлит превращается в аустенит, содержащий 0,8%С. В интервале температур АС1 - Аcm происходит растворение в аустените избыточного цементита. Состав аустенита при этом меняется по линии SE. Выше температуры АСт будет только аустенит, содержание углерода в котором соответствует его содержанию в стали (1,5%).

Таким образом, нагрев любой стали выше линии GSE приводит к превращению ее в аустенитное состояние.

Превращение перлита в аустенит – кристаллизационный процесс, и он протекает в результате образования зародышей аустенита (на границе раздела кристаллов феррита и цементита, где наиболее вероятно образование участков, содержащих 0,8%С) и последующего их роста. Состав аустенита значительно отличается от состава феррита и цементита, из которых он образуется. Поэтому превращение носит диффузионный характер и сопровождается перемещением атомов углерода на значительные расстояния.

В момент зарождения зерно аустенита очень мало (500…1000мкм2), но с увеличением выдержки при температуре его образования и, особенно при повышении температуры оно быстро растет.

Склонность к росту зерна аустенита сталей одного состава, но выплавленных в различных условиях, может быть разной.

Различают два вида сталей: наследственно мелкозернистые и наследственно крупнозернистые.

В наследственно мелкозернистой стали при нагреве до высоких температур (1000—1050°С) зерно растет незначительно, однако при более высоком нагреве наступает бурный рост зерна.

В наследственно крупнозернистой стали, наоборот, сильный рост зерна наблюдается даже при незначительном перегреве выше АС1.

Различная склонность к росту зерна определяется характером раскисления стали и ее составом. Стали, раскисленные только ферромарганцем (кипящая сталь) или ферромарганцем и ферросилицием, относятся к группе наследственно крупнозернистых сталей. Стали, добавочно раскисленные алюминием, относятся к группе наследственно мелкозернистых.

Следует отметить, что термины наследственно крупнозернистая и наследственно мелкозернистая сталь не обозначают того, что данная сталь имеет всегда крупное или всегда мелкое зерно. Наследственное зерно, полученное в стандартных условиях технологической пробы, указывает лишь на то, что при нагреве до определенных температур крупнозернистая сталь приобретает крупное зерно при более низкой температуре, чем сталь мелкозернистая.

Наследственно мелкозернистая сталь при достаточно высокой температуре может даже иметь более крупное зерно аустенита, чем наследственно крупнозернистая. Поэтому введено понятие о действительном зерне, т.е. зерне, полученном в стали при данной температуре нагрева.

Размер действительного зерна аустенита определяется температурой нагрева, продолжительностью выдержки при ней и склонностью данной стали к росту зерна при нагреве. Следует отметить, что при охлаждении величина зерна аустенита не меняется. Свойства стали определяется размером действительного зерна. Увеличение его размеров сравнительно мало влияет на твердость и относительное удлинение, но резко снижает ударную вязкость, понижает сопротивление отрыву и повышает критическую температуру хрупкости. Следовательно, перегретая сталь с крупным зерном имеет пониженные механические свойства, особенно пластичность и вязкость, т.е. склонна к хрупкому разрушению. Однако сталь с крупным действительным зерном аустенита лучше обрабатывается резанием.

2. Назовите особенности металлургических процессов при сварке. Объясните свариваемость разных металлов.

3. Перечислите типы станков строгальной группы и охарактеризуйте их.