ПРОГРАМА РОБОТИ

2.1 Ознайомитись з теоретичними основами термічної обробки сталі.

2.2 Вивчити головні структурні перетворення в сталі при різних видах термічної обробки.

2.3 Вивчити основні способи гартування сталі.

2.4 Визначити температуру нагрівання сталі заданої марки для гартування.

2.5 Виконати гартування сталі у воді та маслі.

3 ПИТАННЯ ДЛЯ САМОПЕРЕВІРКИ

3.1 Що таке гартування?

3.2 Що називається повним та неповним гартуванням сталі?

3.3 Яка температура нагрівання доевтектоїдної та заевтектоїдної сталей для гартування?

3.4 Які структурні перетворення відбуваються при нагріванні сталі?

3.5 Як позначаються лінії діаграми "залізо-вуглець" при виконанні термічної обробки сталей?

3.6 В чому суть явища "перегрів" та "перепал" сталі?

3.7 Що показують лінії діаграми ізотермічного розпаду аустеніту?

3.8 Що собою являють структури сорбіту, трооститу, бейніту та мартенситу?

3.9 Які механічні властивості мартенситу?

3.10 Які особливості будови кристалічної гратки мартенситу?

3.11 Чим сорбіт відрізняється від трооститу та бейніту?

3.12 Що зветься критичною швидкістю охолодження при гартуванні?

3.13 Що таке "залишковий аустеніт"?

3.14 Від чого залежить кількість залишкового аустеніту у вуглецевих сталях? [1,с.224-263, с.270-280,с.285-293;3,с.47-54]

4. ТЕОРЕТИЧНІ ВІДОМОСТІ

Термічною обробкою сталі називають нагрівання сталі до відповідної температури, витримку з послідуючим охолодженням із заданою швидкістю. При термічній обробці відбувається зміна властивостей сталі за рахунок зміни мікроструктури без зміни її хімічного вмісту.

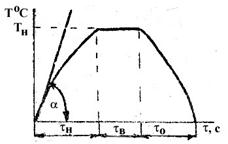

В загальному вигляді режим термічної обробки може бути показаний графічно (рисунок 1) в координатах "температура-час".

Швидкість нагрівання (охолодження) визначається тангенсом кута нахилу (α) лінії, яка торкається кривої нагрівання (охолодження). Швидкість нагрівання вуглецевої сталі дорівнює 10-150С/с, швидкість охолодження у воді – 600 0С/с, у маслі – 100 0С/с, на повітрі – 7 0 С/с.

Швидкість нагрівання (охолодження) визначається тангенсом кута нахилу (α) лінії, яка торкається кривої нагрівання (охолодження). Швидкість нагрівання вуглецевої сталі дорівнює 10-150С/с, швидкість охолодження у воді – 600 0С/с, у маслі – 100 0С/с, на повітрі – 7 0 С/с.

τн - час нагрівання до заданої температури; τв -час витримки при температурі нагрівання;

τох - час охолодження;

Тн -оптимальна температура, до якої нагрівають сталь при термічній обробці

Рисунок 1 - Графік режиму термічної обробки сталі

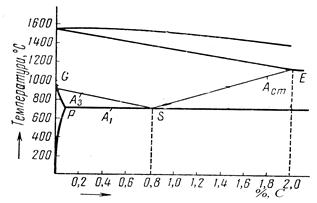

При проведенні термічної обробки лінії діаграми "залізо-вуглець" зручно визначати літерами (рисунок 2)

А1 – лінія PSK; А3 – лінія GS; Асm – лінія SE

При цьому, якщо йде нагрівання сталі, то літера А позначається додатково індексом "с" (Ас1, Ас3), а при охолоджені - індексом "r" (Аr1, Аr3).

|

Рисунок 2 - Критичні точки діаграми "залізо-вуглець"

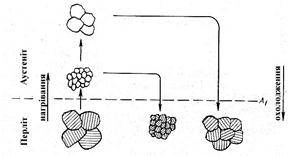

Теоретичною основою термообробки є теорія фазових перетворень, які мають місце при нагріванні та охолодженні сталей. При цьому основні перетворення йдуть в напрямках: перліт - в аустеніт при нагріванні; аустеніт - у перліт при охолодженні; аустеніт - у мартенсит при швидкому охолодженні; мартенсит - у ферритно-цементитну суміш при нагріванні.

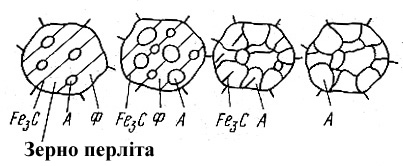

Перетворення перліту в аустеніт.

|

При нагріванні сталі вище лінії Ас1 (Ас3) перліт перетворюється в аустеніт, при цьому зародки кристалів аустеніту з'являються на межах фаз фериту та цементиту. Тому що об’єм аустеніту відрізняється від об’єму фериту та цементиту, з яких він виникає, то перетворення має дифузійний характер переміщення атомів заліза та вуглецю.

Рисунок 3 - Схема утворення аустенітних зерен

|

Під спадкоємною зернистістю треба розуміти схильність зерна до росту. Розмір зерна, отриманий в сталі після тієї чи іншої термообробки – це так зване дійсне зерно.

Рисунок 4 - Схема зміни розмірів зерна

Початкове зерно – це розмір аустенітного зерна на момент закінчення перлітно-аустенітного перетворення.

Вихідне зерно – зерно перед початком термічної обробки.

Зернистість сталі оцінюється шкалою розмірів зерна, одержаного при нагріванні сталі до температури 930 0С. Сталі, в яких при цій температурі номер зерна 1-4, вважається спадкоємно крупнозернистими, а сталі з номерами 5-8 – спадкоємно дрібнозернистими. Номер зерна визначається числом зерен в полі зору мікроскопу з 100 кратним збільшенням і може бути визначений за шкалою розмірів зерна.

Перетворення аустеніту у перліт

Перетворення аустеніту у перліт відбувається при охолодженні сталі нижче критичної температури А1, при цьому аустеніт розпадається на ферітно-цементитну структуру:

А → Ф + Ц

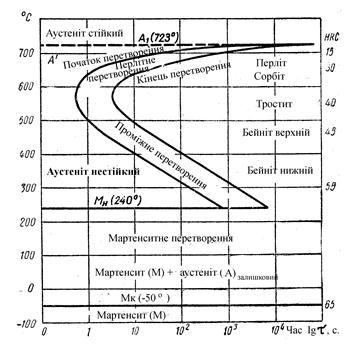

Перетворення має дифузійний характер. Ці перетворення проходять згідно з лініями діаграми ізотермічного розпаду аустеніту. На рисунку 5 показана діаграма ізотермічного розпаду аустеніту при охолодженні сталі марки У8.

З діаграми видно, що вище лінії А1 знаходиться область стійкого аустеніту Аст.. С-образні криві вказують на початок та кінець дифузійного розпаду аустеніту на феритно-цементитну суміш. При температурах охолодження нижче лінії Ас1, деякий час існує

|

переохолоджений аустеніт А, який зветься нестійким (Анестійк).

Рисунок 5 - Діаграма ізотермічного розпаду

аустеніту (сталь У8)

При охолодженні аустеніту з постійною швидкістю або витримці його при постійній температурі нижче 7270С тривалий час (ізотермічна витримка) проходить розпад аустеніту. Наприклад, при витримці аустеніту при Т=7000С тривалий час буде йти розпад аустеніту на крупнозернисту феритно-цементитну суміш, яку називають перлітом, а при витримці аустеніту при Т=650-6000С утворюється структура, яку називають сорбітом. В інтервалі температур 600-5500С утворюється троостит, а при 550-2400С – бейніт. Всі ці структури являють собою феритно-цементитні суміші, які відрізняються між собою розмірами часток фериту та цементиту. Чим нижче температура перетворення, тим менше міжпластинчата відстань і тим дрібніша (дисперсна) феритно-цементитна суміш. Збільшення дисперсності часток фериту та цементиту веде до збільшення відносного видовження, відносного звуження та ударної в’язкості. Твердість перліту становить 15-20 HRC, сорбіту – 25-35 HRC, трооститу 35-45 HRC, бейніту 45-55 HRC. Бейніт, утворений при Т= 400-550 0 С, називають верхнім, він має перисту будову, а бейніт, утворений при більш низьких температурах, називають нижнім бейнітом, він має голчасту будову.

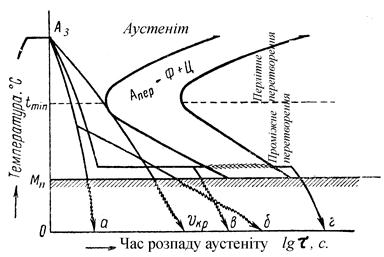

Мартенситне перетворення проходить при низьких температурах, коли охолодження аустеніту йде при швидкостях більших, ніж критична. Критичною швидкістю охолодження Vк називається найменша швидкість, при якій аустеніт перетворюється у мартенсит.

Мартенситне перетворення має такі особливості:

1) Перетворення має бездифузійний характер і виявляється тільки в перебудові гратки (γ→α), при цьому хімічний склад фаз, що перетворюються та утворюються є ідентичним;

2) Мартенситне перетворення відбувається при безперервному охолодженні в інтервалі температур. Воно має точку початку Мп та кінця Мк перетворення.

Положення точок Мп та Мк залежить від вмісту вуглецю та легуючих елементів в сталі (рисунок 6).

Мартенсит – це пересичений твердий розчин вуглецю в α-залізі; причому вміст вуглецю в мартенситі такий же, як і в аустеніті, з якого він утворився.

Мартенсит має високу твердість (700 НВ), яка тим більша, чим більше в ньому вуглецю. Крім того, висока твердість мартенситу пояснюється великою кількістю дефектів кристалічної гратки, які виникають в процесі його утворення, а також фазовим наклепом.

Перетворення аустеніту в мартенсит не йде до кінця навіть при охолоджені сталі до температур нижче Мк; завжди в загартованій сталі крім мартенситу є невелика кількість аустеніту, який називають залишковим аустенітом, причому кількість його збільшується в залежності від вмісту вуглецю в сталі.

Мартенсит – нерівноважна структура. Кристалічна гратка мартенситу має виявлену тетрагональність (витягнута гратка), яка пояснюється проникненням атомів вуглецю в міжвузля гратки α-заліза (рисунок 7)

Тетрагональність гратки мартенситу збільшується при зростанні вмісту вуглецю в сталі, при цьому параметр "с" збільшується, а параметр "а" зменшується і тим більше, чим більше вуглецю в сталі.

Тетрагональність гратки призводить до напруженого стану, завдяки чому мартенсит має високу крихкість.

Гартування – це нагрівання доевтектоїдних сталей до температур вище точки А3, евтектоїдних та заевтектоїдних сталей – вище точки А1 на 30-50 0 С, витримка з послідуючим охолодженням зі швидкістю більше критичної. Гартування виконується з метою одержання високої твердості, міцності та стійкості проти зносу деталей машин.

Розрізняють такі види гартування:

1) повне гартування – нагрівання сталі на 30-500С вище точки А3 з послідуючими витримкою та охолодженням зі швидкістю більш за критичну. Застосовується тільки для доевтектоїдних сталей

2) неповне гартування – нагрівання сталі на 30-500С вище точки А1 з послідуючими витримкою та охолодженням зі швидкістю більш за критичну. Застосовується для заевтектоїдних сталей, тому що загартування таких сталей від температур точок Ас3 приводить до одержання крупноголчастої структури з великою кількістю залишкового аустеніту. Така структура утворює в сталі підвищені внутрішні напруги, тріщини та низьку ударну в’язкість.

Охолоджувальні середовища при гартуванні - вода, водні розчини солей, кислот, лужні розчини, мінеральні масла, розплавлені солі, розплавлені метали та сплави.

|

Рисунок 8 – Способи гартування

Способи гартування (рисунок 8):

а – гартування в одному охолоджувачі;

б – гартування у двох охолоджувачах з різними швидкостями охолоджування (переривисте гартування);

в – ступінчасте гартування – деталь занурюють у соляний розплав і охолоджують до температури дещо вище Мп (див. рисунок 8), короткий час видержують (до вирівнювання температур по перерізу деталі) потім охолоджують на повітрі, або в якому-небудь охолоджувачі;

г – ізотермічне гартування – занурення деталі у розплавлену сіль з послідуючою витримкою на такий час, коли аустеніт ізотермічно перетвориться на бейніт або троостит (в залежності від температури солі).

Треба відзначити, що при проведенні ступінчастого чи ізотермічного гартування застосовують розплавлену сіль, але наслідки гартування одержують різними. При ступінчастому гартуванні ізотермічна витримка проводиться такий час, при якому не встигає пройти розпад перехолодженого аустеніту на феритно-цементитну суміш, після чого робиться різке охолодження, внаслідок чого аустеніт перетворюється на мартенсит. Витримка у розплавленій солі проводиться з метою не тільки зниження температури, а і для її вирівнювання по перерізу деталі. При такому режимі гартування значно знижуються термічні напруги та короблення. При ізотермічному гартуванні витримка переохолодженого аустеніту у розплавленій солі при постійній температурі триває значно довший час, за який аустеніт розпадається на феритно-цементитну суміш, перетворюючись у троостит, або бейніт в залежності від рівня температур розплавленої солі. Таким чином, відбувається не гартування сталі, а розпад аустеніту. Однак, у зв’язку із значним підвищенням твердості при цьому (до 40-55 HRC), у виробництві ввели термін "ізотермічне гартування", хоча гартування при цьому не здійснюється, а виконується лише одинарна термічна обробка з розпадом аустеніту і підвищенням твердості.

5 ОСНАЩЕННЯ РАБОЧОГО МІСЦЯ

5.1 Лабораторна нагрівальна піч

5.2 Підготовлені зразки сталей 20, 35, 45, У8

5.3 Твердомір Роквелла ТК-2

5.4 Наждачний папір

5.5 Ємність з водою

5.6 Ємність з маслом

5.7 Обценьки для завантаження та вивантаження зразків з печі

5.8 Пірометр з термопарою або оптичний пірометр для контролю температури печі

5.9 Годинник для контролю часу нагрівання зразків

5.10 Ванна з розплавленою сіллю

6 РЕКОМЕНДАЦІЇ ЩОДО ВИКОНАННЯ РОБОТИ

ТА ОФОРМЛЕННЯ ЗВІТУ

6.1 Одержати п’ять зразків сталі якоїсь марки

6.2 Виконати заміри твердості незагартованих зразків на приборі Роквелла, результати занести у таблицю

6.3 Користуючись діаграмою "залізо-цементит", або довідковими даними, визначити температуру критичних точок Ас1 та Ас3, а також температуру нагрівання сталі для гартування

6.4 Визначити, користуючись пірометром, температуру печі

6.5 Накреслити діаграму ізотермічного розпаду аустеніту для сталі У8 у координатах "температура-час". Описати лінії діаграми та перетворення в сталі, які проходять по цих лініях

6.6 Описати, які структури можна одержати при ізотермічному розпаді аустеніту у залежності від ступеню переохолодження, та дати їх характеристику

6.7 Дати визначення критичної швидкості охолодження при гартуванні, накреслити вектор критичної швидкості на діаграмі

6.8 Основні способи гартування

6.9 Завантажити зразки у піч та витримати потрібний час їх нагрівання до необхідної температури

6.10 Виконати охолодження нагрітих зразків за наступним режимом: один зразок – на повітрі, один зразок – у маслі, один зразок – у воді. Провести гартування зразків сталей з різним вмістом вуглецю з наступним охолодженням у воді.

6.11 Виконати заміри твердості HRC зразків після термообробки і результати занести у таблицю

| Марка сталі | Охолоджуюче середовище | Швидкість охолоджен-ня, оС/с | Структура | Твердість HRC |

| У8 У8 У8 | повітря масло вода вода вода |

6.12 Побудувати графік зміни твердості у координатах "температура-швидкість охолодження". При цьому треба пам’ятати, що швидкість охолодження на повітрі дорівнює 70С/с, у маслі – 1000С/с, у воді – 6000С/с

6.13 Пояснити характер структурних перетворень при проведенні ізотермічного гартування