ПРОГРАМА РОБОТИ

2.1 Вивчити мікроструктуру і властивості відпаленої, нормалізованої, загартованої, відпущеної і цементованої вуглецевої сталі.

2.2 Вміти відобразити мікроструктуру вуглецевих сталей.

3 ПИТАННЯ ДЛЯ САМОПІДГОТОВКИ

3.1 Структура і властивості відпаленої сталі.

3.2 Структура і властивості нормалізованої сталі.

3.3 Структура і властивості загартованої сталі.

3.4 Структура і властивості відпущеної сталі.

3.5 Режим і технологія цементації.

3.6 Марки вуглецевих сталей, які підлягають цементації.

3.7 Структура і властивості цементованої сталі.[1,с.319-340]

4 ТЕОРЕТИЧНІ ВІДОМОСТІ

Мікроструктура відпаленої і нормалізованої сталі.

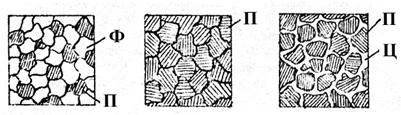

Згідно з діаграмою стану залізо-цементит вуглецеві сталі після відпалу можуть мати наступні структури (рисунок 1):

- доевтектоїдна сталь (вміщує до 0,8 % вуглецю) – ферит-перліт;

- евтектоїдна сталь (вміщує рівно 0,8 % вуглецю) – перліт;

- заевтектоїдна сталь (вміщує від 0,8 % до 2,14 % вуглецю) – перліт-цементит.

Світлі ділянки на мікроструктурі являють собою зерна фериту, смужчата структура - зерна перліту (змінюються пластинки фериту і цементиту). В заевтектоїдній сталі видно світлу цементитну сітку, що охоплює кожне перлітне зерно.

|

При невеликих збільшеннях неможливо розрізняти смужчатість структури перліту, тому перліт має вигляд темних зерен.

а) б) в)

а) доевтектоїдна сталь; б) евтектоїдна сталь;

в) заевтектоїдна сталь

Рисунок 1 - Структура відпаленої сталі

Після нормалізації вуглецеві сталі мають ту ж саму структуру, що і після відпалу, але із збільшенням вмісту вуглецю в доевтектоїдних сталях збільшується дисперсність (ступінь подрібнення перліту, що трохи збільшує твердість сталі після нормалізації (25HRC) в порівнянні з твердістю сталі після відпалу (20HRC). Збільшення дисперсності перліту при нормалізації пояснюється збільшенням швидкості охолодження сталі на повітрі в порівнянні зі швидкістю охолодження сталі при відпалі разом з піччю.

Мікроструктура загартованої сталі.

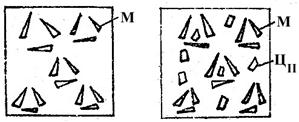

Головною структурою вуглецевих сталей при гартуванні є структура мартенситу (пересиченого твердого розчину С в α–залізі). Мартенсит має характерну голчасту будову і світлий колір.

В доевтектоїдній сталі після гартування (нагрівання до температури на 300-500С вище Ас3) і наступного швидкого охолодження в воді, створюється структура дрібноголчастого мартенситу.

|

В заевтектоїдній сталі після гартування (нагріву до температури Ас1 + (30 - 500С) і наступного швидкого охолодження в воді) утворюється структура мартенситу і вторинного цементиту.

а) доевтектоїдна і евтектоїдна сталь; б) заевтектоїдна сталь

Рисунок 2 - Структура загартованої сталі

Метою гартування є одержання максимальної твердості. Одержаний при гартуванні мартенсит має твердість 60-65HRC і не знижує твердості загартованої заевтектоїдної сталі. Вторинний цементит в загартованих заевтектоїдних сталях є в структурі у вигляді мілких світлих, рівномірно розташованих зерен, або іноді він може зберігатися в вигляді цементитної сітки.

Мікроструктура відпущенної сталі.

Після низького відпуску (180-2200С) в загартованій на мартенсит сталі створюється структура мартенситу відпуску. Мартенсит гартування схожий на мартенсит відпуску, але якщо голки мартенситу гартування світлі, то голки мартенситу відпуску – темні. При низькому відпуску сталі відбувається виділення із перенасиченого твердого розчину вуглецю в α–залізі найдрібніших часток цементиту, ще зв’язаних з α–розчином. Ступінь тетрагональності мартенситу при цьому зменшується.

Після середнього відпуску (3500–5000С) мартенсит відпуску розпадається на високодисперсну феритно-цементитну суміш, названу трооститом, причому пластинчаста будова феритно-цементитної суміші зберігається до температури 4000 С. Твердість трооститу складає близько 40 HRC.

Після високого відпуску (500-6500С) цементит коагулює, набуваючи зернисту будову середнього ступеню дисперсності. Така феритно-цементитна суміш називається сорбітом. Твердість сорбіту дорівнює 30 HRC.

Перетворення при відпуску проходять в дуже малих об’ємах (всередині мартенситних голок) і тому звичайний мікроструктурний аналіз не дозволяє виявити структурні зміни, що відбуваються, до температур відпуску понад 5500 С. Тому структури трооститу і сорбіту при розгляді на металографічному мікроскопі із збільшенням у 500-600 разів важко відрізнити від структури мартенситу, тому що утворюються структури, які зберігають мартенситне орієнтування, яке зберігається до температури 5500 С.

Тільки при збільшені в 1000 і більше разів можна чітко побачити феритно-цементитну будову структур трооститу і сорбіту.

Мікроструктура цементованої сталі.

Цементацією називається насичення поверхневого шару сталі (до 2 мм) вуглецем. Цементації підлягають сталі із вмістом вуглецю до 0,3 %, тому що при такому вмісті вуглецю сталі при гартуванні не підвищують твердості. Тому сталі перед гартуванням піддають цементації, що дозволяє підвищити вміст вуглецю в поверхневому шару до 1,2 %. Цементація в залежності від насичуючого середовища ділиться на тверду і газову. При твердій цементації деталі поміщають в ящик і засипають твердим карбюризатором (суміш деревного вугілля з добавками вуглекислих солей BaCO3, CaCO3, Na2CO3, K2CO3) і нагрівають у печі до температури 930-9500С. Швидкість цементації дорівнює 0,1 мм за одну годину.

Цементацією називається насичення поверхневого шару сталі (до 2 мм) вуглецем. Цементації підлягають сталі із вмістом вуглецю до 0,3 %, тому що при такому вмісті вуглецю сталі при гартуванні не підвищують твердості. Тому сталі перед гартуванням піддають цементації, що дозволяє підвищити вміст вуглецю в поверхневому шару до 1,2 %. Цементація в залежності від насичуючого середовища ділиться на тверду і газову. При твердій цементації деталі поміщають в ящик і засипають твердим карбюризатором (суміш деревного вугілля з добавками вуглекислих солей BaCO3, CaCO3, Na2CO3, K2CO3) і нагрівають у печі до температури 930-9500С. Швидкість цементації дорівнює 0,1 мм за одну годину.

Утворений в ящику атомарний вуглець проникає в поверхневий шар деталі, змінюючи хімічний склад шару, а разом з тим і структуру шару в порівнянні з серцевиною деталі.

Рисунок 3 - Мікроструктура сталі після цементації

У відповідності з діаграмою залізо-цементит при температурі цементації 930-9500 С в аустеніті маже розчинитись максимально 1,2-1,4%С. Це означає, що в поверхневому шарі деталі утворилася структура заевтектоїдної сталі, що складається із перліту і цементиту вторинного.

По мірі просування від поверхні деталі до серцевини розчинність вуглецю поступово зменшується від 1,4%С до вихідної концентрації 0,2-0,3%С. Тому і структура від поверхні до серцевини деталі буде змінюватись (рисунок 3). Твердість поверхневого шару після цементації збільшиться (22 HRC) проти твердості серцевини (10-15 HRC), але це збільшення твердості незначне і викликається змінами мікроструктури на поверхні деталі та в серцевині.

5 ОБЛАДНЕННЯ РОБОЧОГО МІСЦЯ

5.1 Набір мікрошліфів відпалених, нормалізованих, загартованих, відпущених і цементованих сталей.

5.2 Металографічний мікроскоп МДМ-7.

5.3 Діаграма залізо-цементит.

6 РЕКОМЕНДАЦІЇ ЩОДО ВИКОНАННЯ РОБОТИ

ТА ОФОРМЛЕННЯ ЗВІТУ

6.1 Вивчити під мікроскопом і замалювати структуру відпаленої сталі.

6.2 Вивчити під мікроскопом і замалювати структуру нормалізованої сталі. Визначити і записати твердість сталі.

6.3 Вивчити під мікроскопом і замалювати структуру сталей після гартування, низького, середнього і високого відпуску. З'ясувати і записати твердість сталей.

6.4 Вивчити під мікроскопом і замалювати структуру цементованої сталі. З'ясувати і записати твердість сталі.

6.5 Записати декілька марок сталей, що підлягають цементації.

7 ПИТАННЯ ДЛЯ САМОПЕРЕВІРКИ

7.1 Що таке ферит, аустеніт?

7.2 Що таке перліт?

7.3 Що таке цементит?

7.4 Яка структура відпаленої сталі?

7.5 Яка структура нормалізованої сталі?

7.6 Яка структура загартованої сталі?

7.7 Що таке мартенсит?

7.8 Яка структура відпущеної сталі?

7.9 Що таке троостит, сорбіт?

7.10 Що таке цементація, азотування?

7.11 Яка структура сталі після цементації?

7.12 Для чого робиться цементація, азотування?