рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Методические аспекты выполнения анализа структуры и свойств материалов для одежды

Реферат Курсовая Конспект

Методические аспекты выполнения анализа структуры и свойств материалов для одежды

Методические аспекты выполнения анализа структуры и свойств материалов для одежды - раздел Образование, АНАЛИЗ СТРУКТУРЫ МАТЕРИАЛОВ ДЛЯ ОДЕЖДЫ (На Примере Ткацкого Полотна) Цель Практиче...

(на примере ткацкого полотна)

Цель практической работы:приобретение навыков выполнения анализа текстильных полотен и прогноза потенциальных производственных и потребительских свойств их, как материалов для одежды

Выполнение анализа текстильного полотна на разных этапах его жизненного цикла преследует разные цели.

Так, например, при проектировании новых текстильных полотен с принципиально новыми качествами, после создания опытного образца производится его анализ на предмет определения его узкого использования по индивидуальному назначению с учетом специфики исходных свойств и степени их возможной модификации в дальнейшей обработке и при эксплуатации готовых изделий, а также уровня синергетического эффекта, достигаемого при сопряжении свойств нового объекта со свойствам прочих материалов, входящих в состав пакета швейного, обувного или др. изделия. В результате такого анализа формируется номенклатура качественных характеристик объекта, используемая в последующем при регламентации требований к группе одноименных материалов (нормативные акты, документы), разрабатываются рекомендации по целевому использованию этих материалов. Кроме того, результаты такого анализа способствуют разработке режимов выработки и уточнению заправочных параметров текстильного оборудования.

Вторым этапом, на котором необходим анализ материалов,является этап прогнозирования и последующей реализации идентичности художественного замысла (идеи выполнения модели, например, швейного изделия) и промышленного образца модели, выполненного в соответствии с заданной технологией с использованием доступных технических средств. В частности: на этапе выбора и конфекционирования пакета материалов швейного изделия; при обосновании выбора последовательности и режимов обработки деталей и узлов будущего изделия; при обосновании выбора метода формообразования и формозакрепления и т.п. Перечень свойств и характеристик, учитываемых при разработке технологии швейных изделий представлен в таблице 2.

Таблица 2

Перечень свойств и характеристик текстильных материалов, учитываемых при разработке технологии швейных изделий

| № | Свойство материала | Показатель свойства | Этап технологии | Особенности учёта свойства |

| Воздухопроницаемость | Коэффициент воздухопроницаемости | ВТО Пошив | 1. Режимы проведения ВТО при использовании прессов и утюжильных столов с вакуум-отсосом. 2. Выбор конструкции устройства для отделения деталей от пачки. | |

| Волокнистый состав | Химический состав волокон и нитей и их процентное содержание в материале | Пошив ВТО Конструирование Клеевое соединение Раскрой | 1. Возможность использования сварных методов соединения. 2. Выбор швейных ниток 3. Выбор оборудования и режимов для ниточного соединения 4. Выбор режимов ВТО 5. Выбор методов формообразования 6. Выбор режимов склеивания 7. Возможность применения плазменного раскроя или раскроя токами высокой частоты | |

| Влагоотдача | Влагоотдача | ВТО | 1. Выбор режимов проведения ВТО | |

| Гигроскопичность | Гигроскопичность, Wг | ВТО | 1. Выбор режимов ВТО | |

| Жёсткость | Жёсткость, Вус | Конструирование Конфекционирова ние | 1. Выбор конструкции ниточных швов 2. Выбор направления заутюживания припусков стачных швов после соединения материалов с разной жёсткостью 3. Выбор метода формообразования 4. Подбор прикладных материалов в пакет изделия | |

| Изменение линейных размеров после ВТО (тепловая усадка) | Изменение линейных размеров, У | ВТО Клеевое соединение Конфекционирова ние Пошив | 1. Ограничения по применению клеевых методов соединения и проведению ВТО 2. Выбор режимов тепловой и влажностной обработок 3. Подбор основных и прокладочных материалов в пакет изделия 4. Применение дополнительных операций по уточнению размеров деталей после тепловой обработки 5. Выбор швейных машин беспосадочной строчки | |

| Осыпаемость | Усилие сбрасывания двухмиллиметрового слоя нитей, ширина бахромы | Пошив Конструирование | 1. Введение дополнительных операций по предохранению срезов от осыпаемости, установление режимов обмётывания срезов. 2. Проектирование ширины швов при разработке лекал. | |

| Поверхностная плотность материала | Масса 1 м2 материала | Конфекционирова ние ВТО Пошив | 1. Подбор материалов в пакет изделия. 2. Выбор режимов ВТО. 3. Выбор швейных ниток. 4. Выбор оборудования и режимов ниточного соединения. 5. Выбор транспортных средств перемещения полуфабрикатов. | |

| 9. | Паропроница емость | Коэффициент паропроницае мости | ВТО | 1.Выбор способов проведения ВТО. 2. Выбор режимов ВТО. |

| 10. | Пористость | Поверхностное заполнение | Пошив Клеевое соединение ВТО | 1. Выбор режимов ниточного соединения. 2. Выбор режимов клеевого соединения. 3. Ограничения по применению клеевых методов. 4. Выбор режимов ВТО. |

| 11. | Прорубае мость | Отношение числа разрушенных нитей к общему числу проколов иглой, % | Пошив | 1. Выбор режимов ниточного соединения. 2. Выбор типов швейных игл и формы их заточки. 3. Выбор швейных ниток. 4. Ограничение по применению ниточных строчек временного назначения. 5. Выбор конструкции застежек изделия. 6. Ограничение по применению отделочных строчек. |

| 12. | Перекос | Отклонение нитей утка от перпендикулярного расположения к нитям основы, % | Пошив Конструирование | 1. Введение дополнительных операций по подгонке рисунка. 2. Ограничение по использованию парных симметричных деталей в случае необходимости подгонки рисунка. |

| 13. | Растяжимость | Группа растяжимости трикотажа Разрывное удлинение, % | Конструирование Пошив | 1. Выбор конструкции шва. 2. Выбор направления раскроя деталей. 3. Выбор вида стежка. 4. Выбор швейных ниток. 5. Введение дополнительных операций по снижению растяжимости деталей, участков деталей, срезов, краев. |

| 14. | Рисунок | Наличие направленного рисунка, клетки, полоски | Пошив | 1. Изменение последовательности сборки изделия. 2. Введение дополнительных операций по подгонке рисунка в парных и симметричных деталях. 3. Изменение приемов выполнения операций. |

| 15. | Сминаемость | Сминаемость, несминаемость, % | ВТО Отделка | 1. Усилие прессования при образовании складок, заутюживании и разутюживании припусков на швы. 2. Количество операций по приданию изделию товар ного вида. |

| 16. | Способность к сутюживанию | Процент сутюжки, % | Конструирование Пошив ВТО | 1. Оформление конфигурации срезов. 2. Выбор способа формообразования. 3. Выбор швейных машин беспосадочной строчки. 4. Выбор режимов проведения операций ВТО. |

| 17. | Толщина | Толщина, мм | Раскрой Пошив | 1. Расчет числа полотен в настиле. 2. Выбор конструкции шва. 3. Введение дополнительных операций по подрезке деталей с целью уменьшения толщины. 4. Выбор схемы сборки утепленной одежды. 5. Выбор режимов и условий проведения ВТО. |

| 18. | Трение | Коэффициент тангенциального сопротивления | Раскрой Пошив | 1. Выбор способа настилания. 2. Выбор конструкции устройства для отделения деталей от пачки. 3. Выбор типа швейной машины. |

| 19. | Теплопроводность | Коэффициент теплопроводности, Вт/м∙К Тепловое сопротивление, м∙К/Вт | ВТО Клеевое соединение | 1. Выбор направления подвода тепла при ВТО. 2. Выбор способа охлаждения деталей. |

| 20. | Теплостойкость | Теплостойкость, оС | ВТО Клеевое соединение | 1.Выбор режимов тепловой обработки. |

| 21. | Термостойкость | Термостойкость,оС | Пошив ВТО Клеевое соединение | 1. Выбор типа швейной машины 2. Выбор режимов тепловой обработки. |

| 22. | Пиллингуемость | Число пиллей на 1 см2 | Отделка | 1. Ограничения по применению механических чистящих средств |

| 23. | Устойчивость трикотажных полотен к образованию затяжек | Раскрой Пошив | 1.Особые требования к состоянию поверхностей промышленных столов, швейных машин, междустолий и т.п. | |

| 24. | Устойчивость спецэффектов на тканях | ВТО Клеевое соедине ние | 1. Режимы тепловой и влажностной обработок 2. Ограничения по применению ВТО и клеевого соединения. |

Анализ свойств текстильного полотна (на примере ткацкого) выполняется в соответствии со следующими шагами:

4.1. Определение лицевой и изнаночной сторон

текстильного полотна

Для обеспечения оптимального эстетического эффекта необходимо правильно определять лицевую и изнаночную стороны текстильных полотен. Существуют следующие признаки для определения лица и изнанки полотен:

1.обычно на лицевой стороне полотна имеется более четкий печатный рисунок или рисунок переплетения нитей;

2. в двулицевых полотнах любая из сторон может быть принята за лицевую; в тканях атласных и сатиновых переплетений в основном за лицевую принимают блестящую сторону; в тканях саржевого и диагоналевого переплетений лицевую сторону большей частью определяют по направлению диагоналей;

3. в диагональных тканях на лицевой стороне диагонали чаще всего направлены снизу слева вверх направо; для сатиновых тканей – настил на лицевой стороне выполнен из уточных нитей, для атласных – из основных, и лицевая сторона имеет гладкую, блестящую поверхность, а изнаночная шероховатую, матовую;

4. когда полотна выработаны из нитей или пряж различных видов и качества, на лицевой стороне их преобладают перекрытия нитей из более качественного сырья и с более стабильными структурными показателями;

5. в суконных тканях лицевую сторону определяют по лучшей отделке; грубосуконные ткани иногда на лице имеют ворс;

6. для тканей пике лицевая сторона характеризуется рельефной поверхностью, образованной обычно нитями в полотняном переплетении;

7. в суровых и готовых основоворсовых тканях на лицевой стороне имеется ворс из нитей основы;

8. в суровых и готовых уточноворсовых тканях на лицевой стороне имеется ворс из нитей утка;

9. на лицевой стороне полотна обычно более выражен рисунок переплетения и фактура полотна;

10. если полотна набивные, то ни лицевой их стороне рисунок более яркий и четкий, чем на изнаночной;

11. если полотно в своей структуре имеет нити с флиром, то он располагается на лицевой стороне;

12. если полотно имеет специфическую отделку, например, потертости, закатанный или рельефный ворс (ратинированные), то эти спецэффекты ярче выражены на лицевой стороне полотна и др.

4.2. Определение направления нитей основы и утка в тканях

Необходимость этого этапа обусловлена тем, что нити разных систем тканей обладают существенными различиями в свойствах (анизотропией), что обусловлено особенностями их воспроизводства. Поэтому и ответная реакция их на внешние возмущающие факторы неодинакова, например, нити основы обладают гораздо большей прочностью и жесткостью, однако и большей усаживаемостью при утюжке, ВТО или просто тепловой обработке. Это необходимо учитывать при раскрое и формообразовании.

Существуют следующие признаки для определения направления расположения в ткани нитей основы и утка:

1.по кромке: продольные нити – основа, поперечные – уток;

2. в суровых тканях обычно наблюдаются полосы по направлению основы за счет проборки основных нитей в бердо ткацкого станка;

3. во многих тканях нити основы имеют большую крутку и прочность, их поверхность более гладкая, нити утка имеют меньшую крутку, более мягкие и пушистые;

4. у большинства тканей плотность по основе выше, чем плотность по утку (за исключением уточно-ворсовых тканей, сатина, молескина и тканей, выработанных переплетением уточная саржа);

5. в тканях, имеющих в одном направлении крученые нити, а в другом – одиночные, основными являются крученые нити;

6. если ткани комбинированные, то нити основы и утка вырабатывают из различного сырь; у полушерстяных тканей с вложением натурального хлопка в основе чаще всего располагаются хлопчатобумажные пряжи, в утке – шерстяные пряжи; у полушелковых тканей с вложением искусственных или химических шелковых нитей и хлопчатобумажных пряж в основе располагается хлопчатобумажная пряжа, в утке – вискозные, ацетатные или другие химические шелковые нити;

7. в тканях с полосами, образованными нитями разного цвета или нитями из разных волокон, а также при печати, эти полосы обычно располагаются вдоль основы;

8. когда в ткани в одном направлении имеются нити или пряжи фасонной крутки, то в этом направлении будет располагаться уток;

9. нити основы, вынутые из структуры однослойных тканей, обычно менее извиты, чем нити утка; именно благодаря этому ткань в направлении основы меньше растягивается, чем в направлении утка.

4.3. Определение сырьевого состава текстильных полотен

Все свойства объекта определяются особенностями его микро- и макроструктуры. Элементом микроструктуры в полотнах является волокно. Получая из него более сложные объекты (нити, полотна), можно лишь развить исходные его свойства или нивелировать их частично или полностью посредством дополнительных операций по облагораживанию или по модификации их структуры физическим или химическим способом. Но, в любом случае, как на производственных стадиях жизненного цикла текстильного материала, так и на потребительском этапе при использовании готовых текстильных изделий для обеспечения сохранности, надежности и долговечности их необходимо считаться с их волокнистой природой.

Важность знания волокнистого состава текстильного материала заключается:

- в возможности оптимизации технологических режимов облагораживания сырья, полуфабрикатов в текстильных и швейных производствах;

- в возможности оптимизации выбора принципов конфекционирования материалов в пакете одежды конкретного назначения и вида;

- в возможности оптимизации этапов конструирования;

- в возможности оптимизации эстетических свойств, благодаря расширению спектра вариантов фактурного и эклектического решения моделей швейных изделий, выполненных из текстильных материалов;

- в возможности прогноза и оптимизации всего многообразия эргономических и эксплуатационных свойств материалов для одежды текстильного происхождения.

В настоящее время разработано много различных методов распознавания волокон в смеси. Основными и наиболее простыми являются методы распознавания волокон по внешнему виду, характеру горения, растворимости в различных реактивах, окрашиваемости.

При специальных исследованиях для распознавания волокон пользуются иногда такими их показателями, как температура плавления, люминесценция в ультрафиолетовых лучах, показатель двойного лучепреломления и др. Однако эти методы довольно сложны и применяются редко.

При анализе объектов текстильного происхождения в условиях промышленных предприятий и исследовательских лабораторий для определения волокнистого состава пользуются следующими методами: органолептическим, субъективно оценивая пробы на ощупь, по внешнему виду, цвету, запаху, особенностям горения, разрыву отдельных нитей в сухом и мокром состояниях (применяют для более быстрого определения волокнистого состава); метод распознавания волокон по характеру горения прост и не требует специальной аппаратуры; однако использовать его можно только при анализе однокомпонентной или двухкомпонентной смесей, при этом распознать отдельные виды волокон разных групп очень трудно; краткие сведения об особенностях горения важнейших видов текстильных волокон приведены в таблице 3; микроскопическим и химическим, как более точными и надежными методами (табл.4).

Таблица 3.

Распознавание волокнистых составов

текстильных материалов методом горения

| Вид волокна | Характер горения | Остаток после действия огня | Запах |

| Хлопок, лен и другие растительные волокна, вискозное, медно-аммиачное | Горят быстро с пламенем | Серый, ажурный, легко распадающийся пепел | Жженой бумаги |

| Шерсть, шелк | Горят малым пламенем | Пористая хрупкая черная масса | Жженого волоса (у шерсти – сильный, у шелка – слабый) |

| Ацетатное | Горит с пламенем и одновременным плавлением | Круглые, довольно хрупкие пузырьки | Уксусной кислоты |

| Полиамидное (капрон, нейлон и др.) | Плавится без пламени, не горит | Застывший стекловидный твердый расплав | Сургуча |

| Полиэфирное (лавсан, терилен и др.) | Плавится без пламени, не горит, коптит черным дымом | Застывший расплав черного цвета | Отсутствует |

| Полиакрилонитрильное (нитрон, орлон и др.) | Сначала принимает коричневую окраску, затем плавится, потом загорается | Застывший расплав | Отсутствует |

| Стеклянное | Накаляется и плавится, не горит | Застывший расплав | Отсутствует |

| Асбестовое | Не горит, остается неизменным | - | - |

Важнейшим фактором при распознавании волокон является их растворимость в различных реактивах. Наблюдения за растворимостью волокон можно вести с помощью микроскопа и без него. Краткие сведения о растворимости отдельных волокон в различных химических реактивах приведены в таблице 4.

Таблица 4.

Распознавание волокнистых составов

текстильных материалов химическим методом

| Вид волокна | Химические реактивы | |||||||||

| Медно-аммиачный комплекс | Щелочь | Серная кислота | Соляная кислота | Азотная кислота | Муравьиная кислота | Уксусная кислота | Фенол | Ацетон | Хлорированный углеводород | |

| Хлопок | Р | Н | Рб,в | Рб,в | Рв | - | - | Н | Н | - |

| Мерсеризованный хлопок | Р | Н | Рб,в | Рб,в | Рв | - | - | Н | Н | - |

| Лен | Р | Н | Рб,г | Рб,д | Рв | - | - | Н | Н | - |

| Шерсть | Н | Ра,д | Пб,д | Пб | Н | На | На | Н | Н | - |

| Натуральный шелк | Р | Рб,г | Пб | Пб | Н | На | На | Н | Н | - |

| Вискозное | Р | Рб,в | Рб,в | Рв | Рв// | - | - | Н | Н | - |

| Медно-аммиачное | Р | Рб,в | Рб,в | Рв | Рв | - | - | Н | Н | - |

| Ацетатное | П | Рб | Рб | Рв | Рб | Рб | Рб | Р | Р | П |

| Триацетатное | Н | - | Рб | Рб | Рб | - | Р | Р | Н | - |

| Капрон | Н | Н | Рб,в | Ра,в | Рг | Рб,г | Рб | Р | Н | Н |

| Анид | Н | Н | Рб,в | Ра,г | Р | Н | Н | Рг | Н | Н |

| Лавсан | Н | Ра,д | Рб,д | Рб,д | Рг | Н | Н | Рг | Н | Н |

| Нитрон | Н | Па | Нб | Нб | Рб,г | - | - | - | - | - |

| Хлорин | Н | Н | Н | Н | Н | Н | - | Н | Нб | - |

| Примечание. В таблице приняты следующие условные обозначения: Н – не растворяется; П – плохо растворяется; Р – растворяется; а – в слабом растворе; б – в крепком растворе; в – на холоду; г – при нагревании; д – при кипячении. |

Помимо выше указанного метода для распознавания волокнистых составов текстильных материалов можно пользоваться методом сухой перегонки.

Продукты распада волокон при сухой перегонке в зависимости от природы волокнообразующих полимеров обладают кислыми или основными свойствами.

При нагревании волокон целлюлозного происхождения (хлопок, лен, вискозное, медно-аммиачное, ацетатное), полиэфирных (лавсан), поливинилхлоридных (хлорин) выделяются вещества, обладающие кислыми свойствами. Продукты сухой перегонки волокон белкового происхождения (шерсть, натуральный шелк), полиамидных (капрон, анид), полиакрилонитрильных (нитрон) обладают основными свойствами.

Методика «сухой перегонки» волокон состоит в следующем: в пробирку помещают небольшое количество исследуемых волокон; сверху туда же помещают влажную индикаторную бумагу для определения рН – среды; пробирку закрывают пробкой с отводной трубкой и нагревают над горелкой до тех пор, пока не начнется сухая перегонка волокон. По цвету индикаторной бумаги судят об рН - среде волокон и их происхождении.

Методы цветных реакций, как правило, являются достаточно избирательными и позволяют с большой точностью определить природу волокна, его вид, форму модификации. Так, например, для распознавания волокон хлопка (мерсеризованных и немерсеризованных) навеску волокон окрашивают красителем «конго красным». При этом мерсеризованные волокна хлопка приобретают темно-синий цвет и на воздухе, благодаря обработке волокон серной кислотой, цвет переходит в красно-фиолетовый. Немерсеризованный хлопок окрашивается в синий цвет.

Для распознавания волокон хлопка и льна образцы сначала обрабатывают в течении 10 минут при температуре 20-250С десятипроцентным раствором сернокислой меди, а затем после промывки и отжима – десятипроцентным раствором железистосинеродистого калия. При этом хлопок не окрашивается, а волокна льна приобретают медно-красный цвет.

Отличить натуральный шелк от вискозного и медно-аммиачного можно обработкой этих волокон хромовой кислотой при температуре 20-250С с последующей промывкой и высушиванием. Натуральный шелк при этом окрашивается в желтый цвет, а вискозное и медно-аммиачное волокна на окрашиваются.

Волокна шерсти можно отличать растворением их при нагревании в 5% растворе едкого калия с последующим добавлением 3% раствора уксуснокислого свинца, при этом выпадает осадок черного цвета сильфида свинца.

Волокна нитрона при кипячении их в 3-5% растворе щелочи приобретают ржаво-красный цвет.

При микроскопии текстильных волокон чаще всего применяются биологические микроскопы М-10, МБИ-1 и т.д. Устройство микроскопов и методику работы изучают по инструкциям к приборам. Отмечают возможные степени увеличения объектива и их целевое назначение.

Для рассмотрения продольного и поперечного внешнего вида волокон при микроскопии приготавливают временные препараты продольных и поперечных срезов. При приготовлении продольных препаратов предметные и покровные стекла протирают, на предметное стекло пипеткой наносят 1-2 капли дистиллированной воды или другой жидкости. В жидкую среду помещают несколько волокон, затем препарировальной иглой волокна разъединяют и расправляют так, чтобы они были хорошо смочены и расположены равномерным тонким слоем без скоплений в виде пучков. Покровное стекло нижним ребром ставят перпендикулярно на смоченный участок и медленно опускают на волокна. Излишек жидкости удаляют с препарата фильтровальной бумагой, после чего препарат помещают на предметный столик микроскопа.

Для приготовления поперечных срезов волокон и нитей применяют различные способы. В большинстве случаев перед приготовлением поперечных срезов волокно должно быть предварительно подготовлено к срезанию, для чего его заделывают в жидкую среду, в которой волокно приобретает необходимую твердость и эластичность.

Для приготовления простейших поперечных срезов по способу А.Г. Архангельского пучок скрученных вручную волокон или нить закладывают внутрь окрашенной в черный цвет шерстяной ровницы. Полученную пробу вкладывают в петлю прочной шелковой нити и втягивают в отверстие (0,5-0,75 мм) стальной отполированной пластины. Пластину с волокнами помещают в воду на 3-5 минут, после чего выступающую над пластиной часть волокон срезают бритвой. Срез высушивают, накрывают покровным стеклом и переносят на предметный столик.

Приготовляя препараты большинства видов волокон, используют воду. Для приготовления препаратов шерсти и шелка в виду их значительного набухания в воде используют глицерин.

Хлопковое волокно в продольном виде представляет собой сплющенную и скрученную спирально трубочку в зависимости от степени зрелости волокна. Поперечное сечение волокна имеет бобовидную форму с тонким щелеподобным каналом.

Элементарные льняные волокна представляют растительную клетку веретенообразной формы с толстыми стенками, узким каналом и коленообразными утолщениями, называемыми сдвигами. Концы волокон заострены, канал замкнут. Поперечное сечение льна – многогранник с узким каналом.

Шерстяные волокна по характеру строения делят на 4 типа: пух, переходный волос, ость, мертвый волос. Поперечное сечение пуха, переходного волоса и ости круглое, продольный вид – на поверхности имеются чешуйки либо черепичного типа, либо концентрического.

Шелковое волокно в поперечном сечении может быть овальной формы или в виде треугольника с закругленными овалами.

Искусственные волокна и элементарные нити имеют ряд отличительных признаков. Для вискозных волокон типично наличие частых продольных полос (впадин), которые возникают при формировании волокон. Поперечный срез волокна приобретает при этом извилистый (изрезанный) контур. Модифицированные вискозные волокна, сиблон и полинозное имеют цилиндрическую форму.

У ацетатных и триацетатных волокон в отличии от вискозных количество продольных полос на поверхности меньше, а поперечное сечение очерчено более плавно.

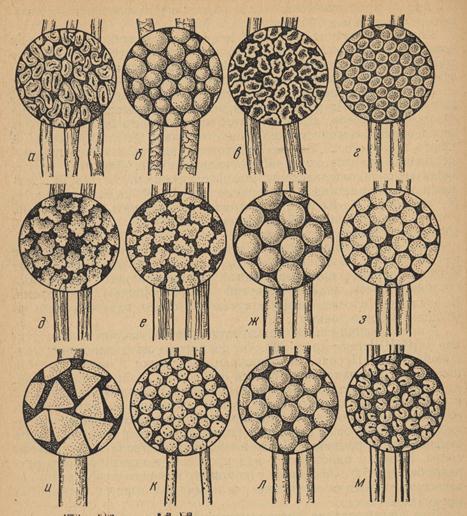

Синтетические волокна и элементарные нити разнообразны по строению. Так, например, капроновые и лавсановые волокна (классические) имеют цилиндрическую форму. На их поверхности возможны поры, которые образуются при вытягивании в процессе формирования различными неплотностями и пузырьками газов, возникающими внутри волокна. Для нитроновых и хлориновых волокон характерны неправильные формы поперечного сечения с изрезанными в разной степени краями. Поперечные срезы и внешний вид некоторых из названных волокон представлен на рисунке 14.

Внешний вид и поперечные срезы различных волокон

Рис. 14.

Порядок органолептического определения сырьевого состава полотен:

1.из образца ткани вынимают нити основы и утка, раскручивают их и рассматривают, оценивая выше перечисленные особенности; если нити крученые, то следует их раскрутить и рассмотреть каждую из стренг в отдельности;

2. вид сырья в основе и утка, подготовленных выше указанным способом, определяют по признакам и последствиям горения: вынутую из ткани нить берут за один конец, а другой вводят в пламя, по поведению нити в процессе поднесения к пламени и сгорания, а также вынесения из пламени определяют вид сырья (табл. 2).

4.4. Определение линейной плотности, крутки и укрутки

нитей в ткани

Линейная плотность нитей определяет при прочих равных условиях заполнение и наполнение ткацкого полотна, а значит целый комплекс его физико-механических и геометрических свойств (рис. 3 -6).

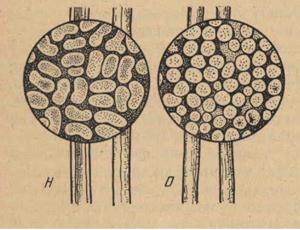

Для определения линейной плотности нитей необходимо из образца ткани вынуть по 5,10, 20 или более нитей основы и утка, поскольку суммарная длина вынутых нитей основы и утка должна примерно составлять 0,5 или 1 м (число вынимаемых нитей обусловливается размерами исследуемого образца). Далее замеряются длина каждой распрямленной нити и находится суммарная длина. На торсионных весах (рис. 15) отдельно взвешиваются, вытянуты нити основы и утка.

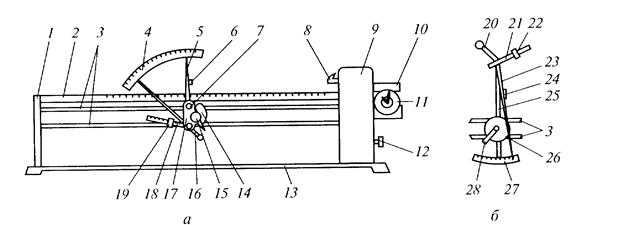

Торсионные весы: 1- ножки; 2, 16 – винты; 3 – стойка; 4 – арретир; 5 – рукоятка; 6 – корпус; 7 – шкала; 8 – ось весов; 9 – указатель; 10 – коромысло; 11- чашечка; 12 – футляр; 13 – регулировочный винт; 14 – пластинка; 15 – контрольная стрелка; 17 – уровень

Рис.15.

, (5)

, (5)

где g – суммарная масса вытянутых нитей; L – суммарная длина нитей (1м).

Для определения линейной плотности крученых нитей необходимо знать их укрутку (У), либо число кручений на 1 м нити, т.е. крутку (К).

Укруткой называют сокращение длины нити в результате кручения и определяют по формуле:

, (6)

, (6)

где L1, L2 – длина нити начальная и после раскручивания.

, (7)

, (7)

где n – число кручений на ед. длины.

Значение крутки текстильных нитей, составляющих ткань, определяется с помощью технического средства, называемого круткомером (рис.16).

Схема круткомера КУ - 500

а – схема круткомера с зажимным устройством типа А; б – схема зажимного устройства типа Б; 1 – кронштейн; 2 – линейка; 3 – направляющие рейки; 4, 27 – шкалы; 5, 23 – стрелки; 6 – левый зажим; 7 – пружинный фиксатор; 8 – правый зажим; 9 – корпус; 10 – червяк; 11 – счетчик; 12 – рукоятка переключателя; 13 – основание круткомера; 14 – пазовый диск; 15 – винт пазового диска; 16 – рычаг; 17 – балансир; 18 – рычаг со шкалой; 19, 22 – грузики; 20 – рычаг с грузиком; 21 – рычаг со шкалой; 24 – пружинный левый зажим; 25 – стержень; 26 – пазовый диск; 28 – ограничитель движения стрелки.

Рис.16.

На нем же можно определить L1, L2 из формулы (6), так как принцип его работы заключается в раскручивании нити и подсчете числа кручений, необходимых до полного раскручивания стренг крученой нити.

Линейная плотность крученой нити (при числе скручиваемых нитей n=2 и более) одинаковой линейной плотности с учетом укрутки определяется по формуле:

, (7)

, (7)

где Т – номинальная линейная плотность одиночной нити; n – число скручиваемых нитей в крученой.

При наличии в крученой нити одиночных нитей разных линейных плотностей линейная плотность крученой нити определяется по формуле:

, (8)

, (8)

4.5. Определение направления крутки нитей в ткани

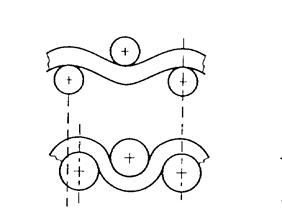

Направление крутки в нитях ткани является важным моментом для объяснения и прогнозирования особенностей фактуры, грифа и туше полотна, а также для обоснования выбора таких важных отделочных операций для полотна как начесывание, валка, заварка, декоративная локальная усадка и т.п. (рис.17).

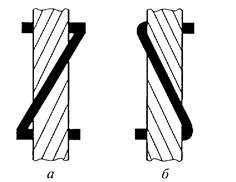

Схемы тканей полотняного переплетения с использованием в основе и утке нитей различного направления крутки

а – крутка по основе и утку одного направления (Z), что обеспечивает более отчетливый рисунок, ткань кажется менее плотной и менее застилистой; б – крутка по основе и утку разного направления, витки нитей в ткани получают одно направление, обеспечивая больший застил и плотный вид

Рис.17.

Для определения направления крутки нитей из ткани иглой вынимают нить одной системы и, держа ее перед собой за конец, раскручивают, вращая пальцами правой руки. Если направление витков снизу слева вверх направо, то крутка правая (Z), если же – справа снизу вверх налево, то крутка левая (S) (рис.18).

Виды направлений круток текстильных нитей

а – правая; б - левая

Рис.18.

4.6 Определение уработки нитей в ткани и усадки ткани в процессе отделки

Уработкой называют сокращение длины нити одной системы в ткани за счет ее изгибания относительно нити другой системы при образовании переплетения.

Величину уработки нитей в ткани принято рассчитывать для прогноза общего расхода текстильных нитей на изготовление единицы поверхности полотна и его материалоемкости.

Уработкой основных нитей в ткани (а0) называют разность между длиной основных нитей и длиной ткани, выработанной из них.

Уработкой уточных нитей в ткани (ау) называют разность между длиной уточных нитей, проложенных в зев, и шириной изготовленной ткани.

Для определения уработки из образца ткани вынимают иглой 5-10 нитей основы и 5-10 нитей утка. Каждую нить замеряют по длине в распрямленном, но нерастянутом состоянии. Уработку определяют по формуле:

,

,  , (9)

, (9)

где Lm.0 , Lm.y – длина ткани по основе и утку.

Усадкой называют изменение размеров полотна после отделки, влажно-тепловой или тепловой обработки. Различают положительную (сокращение размеров) и отрицательную (увеличение размеров) усадку (притяжку). Наиболее часто наблюдается усадка материалов, реже – притяжка.

Необходимость определения продольной и поперечной усадки текстильных полотен заключается в том, что она определяет размеростабильность как самих материалов, так и изделий из них.

Изменение линейных размеров после мокрой обработки или химчистки (%) определяют по формуле:

, (10)

, (10)

где L0, L1 – длина участка материала до и после мокрой обработки.

Усадка тканей происходит как за счет проявления релаксационного процесса, так и из-за набухания волокон, приводящих к изменению геометрических параметров ткани на всех уровнях (табл. 5).

Таблица 5.

Изменение геометрических параметров ткани,

волокон и нитей при замачивании или стирке

(по данным Склянникова В.П.) /2/

| Ткань | Изменение размеров, % | ||||||

| ткани | нити | волокна | |||||

| по основе | по уткку | длины | площади поперечного сечения | длины | площади поперечного сечения | ||

| после обработки | после высушивания | ||||||

| хлопчато-бумажная | -9…-10 | -5,0 | -2,0 | 14 - 16 | -1…-2 | 14 - 24 | 0 - 4,0 |

| вискозная | -11 | -5,5 | -1,0 | 12 - 40 | -1…-2 | 12 - 76 | 0 -8,5 |

| шерстяная | -3 | -1,0 | -1,3 | -1…-3 | 13 - 34 | 1 - 16 |

Приходя в равновесное состояние, нити ткани изменяют высоту и длину изгиба. Так как нити основы в ткани чаще всего напряжены и деформированы больше, чем нити утка, то они релаксируют сильнее и получают дополнительный изгиб, приводящий к изменению фазы строения. Высота волны нитей утка в этих условиях уменьшается, длина волны увеличивается. При увеличении поперечника нитей в результате набухания волокон изменяется изгиб нитей и происходит сближение их центров, влекущих за собой усадку ткани (рис.19).

Схема усадки ткни по основе вследствие увеличения поперечного сечения нитей утка

Рис.19.

Помимо усадки ткани по длине и ширине происходит увеличение ее толщины.

Таким образом, изменение линейных размеров ткани происходит из-за уменьшения длины нитей и перестройки структуры (изменения фазы строения и уменьшения расстояния между нитями), которые являются следствием, как релаксационного процесса, так и набухания волокон.

Для определения усадки нитей измеряют длину нитей, вынутых из ткани (на определенном участке) до усадки – l0 и после усадки – l1, затем рассчитывают усадку по формуле:

, (11)

, (11)

Зная длину ткни на данном участке до усадки L0 и после усадки L1, определяют избыточную длину нити до усадки u0 и после усадки u1, %, следующим образом:

, (12)

, (12)

Разность между избыточными длинами ∆u = u0-u1 характеризует дополнительный изгиб нитей в процессе усадки ткани. Усадку ткани рассчитываются по формуле (10) или по формуле:

, (13)

, (13)

Подставив в эту формулу значения l1/l0, l0/L и l1/L1 из выражений, приведенных выше, найдем формулу для определения усадки в зависимости от усадки нити и структуры ткани:

, (14)

, (14)

Результаты исследований показывают, что наибольшую долю в изменении линейных размеров ткани составляет структурная усадка, меньшую – укорочение нитей. В связи с этим на усадку оказывает прямое влияние вид переплетения: чем больше связей в структуре и изгибов нитей, тем выше усадка; наибольшую усадку имеют ткани полотняного переплетения. С увеличением длины перекрытий усадка уменьшается, так как увеличивается доля усадки нитей (в пределе, стремясь к усадке свободной прямолинейной нити, примерно до 2%). Так как усадка ткани связана в значительной степени с изменением изгиба нитей, то большое значение имеет фаза строения, которая зависит от соотношения линейного заполнения по основе и утку, т.е. от диаметров нитей и расстояний между ними.

4.7. Определение технологической плотности ткани

по основе и утку

Значения технологических плотностей по основе и утку у большинства тканей колеблются в пределах 100 – 500 нитей на условную длину. Соотношение числа нитей основы и числа нитей утка на 100 мм определяет размеры и форму ячейки ткани, которые являются важными параметрами, характеризующими анизотропию показателей механических свойств ткани.

Технологическая плотность ткани определяется подсчетом числа нитей на длине 1,5 и 10 см. Для этого применяются ткацкие лупы, нити подсчитываются слева направо с помощью иглы.

Если ткань плотная, на предварительно расправленном образце от одного края отмеряют длину в 1 см. приготовляют бахрому и последовательно иглой отодвигают нити бахромы, считая их (или вытаскивают каждую подсчитанную нить из бахромы).

Если ткань тонкая, то для определения ее плотности предварительно на образце готовят мережку, для чего в средней части образца на определенной длине удаляют одну систему нитей, а в другой, оставшейся системе подсчитывают их число.

Одним из вариантов расчета плотности может служить расчет по раппорту ткани. Для этого находят число нитей в раппорте и число раппортов в отрезке 100 мм. Плотность ткани определяется произведением числа раппортов в условном отрезке на число нитей в раппорте.

В результате изменения размеров ткани после отделок или при облагораживании в последующих производствах изменяется и число нитей на единицу длины и ширины ткани. Поэтому для повышения точности прогнозирования рекомендуется определять технологическую плотность ткани с учетом последующих отделок по формуле:

,

,  , (15)

, (15)

где У – усадка ткани после отделки; знак (-) – ставится при притяжке ткани в отделке, (+) – при усадке ткани в отделке.

4.8. Определение вида переплетения нитей в ткани и изображение его на бумаге

Переплетение характеризует особенности строения и структуры полотна, определяя всю совокупность его физико-механических свойств и эстетический потенциал, посредством фактуры (внешнего проявления структуры) и модификации оптических характеристик поверхности.

Для определения вида переплетения нитей в ткани ее рассматривают в увеличенном виде и изображают рисунок переплетения на клетчатой бумаге.

Внизу с левой стороны образца делается бахрома, на которую выводятся нити для изображения их переплетения. При составлении рисунка переплетения уточных нитей надо рассматривать их во взаимодействии с системой основных нитей. После зарисовки двух раппортов переплетения выведенной на бахрому (из основных нитей) одной уточной нити необходимо выводить на бахрому следующую уточную нить – и так до тех пор, пока не будет изображено переплетение двух раппортов уточных нитей.

4.9. Определение заполнения ткани волокнистым материалом

Очевидно, что при одной и той же технологической плотности полотна могут обладать совершенно разными физико-механическими свойствами. Это обусловлено разницей поперечников элементов, заполняющих полотно. Проницаемость разного рода, прочность и удлинение таких полотен будет зависеть от формы создаваемых элементами в полотне ячейки и от силы связи между ними в этой ячейке.

Поэтому для получения адекватных относительных характеристик полотен принято при анализе рассчитывать их заполнение.

Линейное заполнение по основе или утку:  , (16)

, (16)

где d 0,у – условный диаметр нитей основы и утка, определяется по формуле (2).

В зависимости от вида ткани линейное заполнение может изменяться от25 до 150%. Если линейное заполнение больше 100%, то нити либо сплющиваются, принимая эллиптическую форму, либо располагаются со сдвигом по высоте. По линейному заполнению можно рассчитать размеры полей просвета (сквозных пор) ткани, мм по формуле (1).

Поверхностное заполнение ткани ЕS определяется по формуле (3).

4.10. Определение наполнения ткани волокнистым материалом

При расчете показателей заполнения ткани не учитываются переплетение нитей, их поля связи. Образование каждого поля связи вызывает раздвижку нитей противоположной системы. Чем больше полей связи имеет переплетение в пределах раппорта, тем меньше может быть максимальная плотность расположения нитей. Таким образом, с учетом числа полей связи в раппорте наполнение характеризует степень уплотненности (напряженности) ткани, т.е. определяет потенциальные: усаживаемость при прочих равных условиях, жесткость или драпируемость, мягкость или твердость, осыпаемсоть и раздвигаемость, прорубаемость нитей в ткани, пористость ткани и т.п.

Расчет показателей наполнения проводится на основе раппорта ткани. Длину раппорта по направлению нитей основы  или утка

или утка  рассчитывают, исходя из числа нитей основы n0 и утка nу в раппорте и числа нитей П0 и Пу на длине 100 мм соответственно:

рассчитывают, исходя из числа нитей основы n0 и утка nу в раппорте и числа нитей П0 и Пу на длине 100 мм соответственно:

, (17)

, (17)

Линейное наполнение по основе и утку без учета наклона и сплющивания нитей рассчитывают согласно формуле Т. Ашенхерста:

, (18)

, (18)

, (19)

, (19)

Ткань представляет собой материал, в котором наполнения по основе и утку связаны между собой и между ними происходит выравнивание перераспределения. Поэтому коэффициент наполнения ткани Нт с учетом перераспределения напряжений в ней определяют по формуле:

, (20)

, (20)

Предполагая, что при максимальной уплотненности ткани свободных полей в ней нет, величину условно-минимальной площади ткани рассчитывают по формуле:

, (21)

, (21)

где Sс и nс – площадь и число полей связи; Sк и nк – площадь и число полей контакта; Sпр и nпр – площадь и число полей просвета.

4.11. Определение фазы строения ткани

Для оценки степени напряженности структуры ткани, ее потенциальных фрикционных свойств, растяжимости ткани в долевом и поперечном направлениях, характера поверхности и износостойкости, а также для прогноза толщины полотна можно использовать характеристику фазы строения ткани.

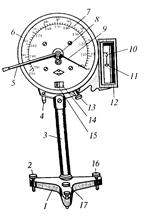

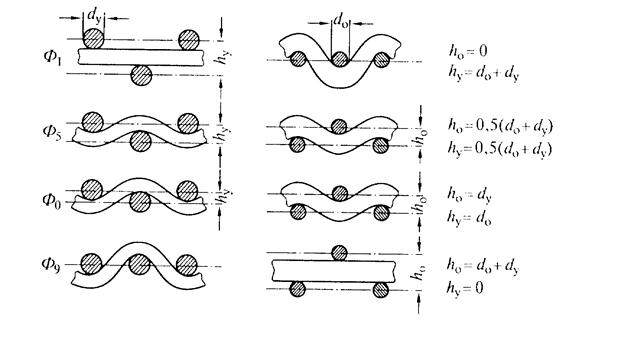

Для характеристики степени изогнутости нитей проф. Н.Г. Новиков, приняв нити за правильные цилиндры, предложил все возможные варианты их изгиба разделить на девять фаз строения и одну дополнительную нулевую фазу (рис.20).

Фазы строения ткани: Ф1 – первая; Ф5 – пятая;

Ф0 – нулевая; Ф9 – девятая

Рис.20.

В каждой фазе строения сумма высот волн нитей основы и утка равна сумме их расчетных диаметров, т.е.  . При пятой фазе строения Ф5 h0=hу. Для нулевой фазы h0=dy и hy=d0; если d0=dy, нулевая фаза строения совпадает с пятой фазой. При нулевой фазе ткань имеет наименьшую толщину.

. При пятой фазе строения Ф5 h0=hу. Для нулевой фазы h0=dy и hy=d0; если d0=dy, нулевая фаза строения совпадает с пятой фазой. При нулевой фазе ткань имеет наименьшую толщину.

Фаза строения ткани с учетом деформации нитей при образовании переплетений определяется по формуле:

, (22)

, (22)

где Ф0 и Фу – порядки фаз строения вдоль основы и утка; b0 и bу – толщина нитей основы и утка в середине поля контакта.

На фазы строения ткани существенное влияние оказывает соотношение числа нитей основы и утка на длине 100 мм. При равенстве толщины нитей основы и утка, если П0>Пу. ткань имеет фазы строения Ф6 – Ф8; если П0 = Пу – пятую фазу; если П0<Пу – фазы Ф2 – Ф4. Крайние фазы строения встречаются крайне редко и не имеют практического значения.

4.12. Определение поверхностной и общей пористости текстильных полотен

Поверхностную пористость ткани (%) определяют по формуле:

, (23)

, (23)

где ЕS – поверхностная плотность ткани.

Общую пористость ткани (%) определяют по формуле:

, (24)

, (24)

где δтк – объемная плотность ткани; γвол – объемная плотность волокнообразующего полимера.

4.13. Определение толщины текстильных полотен и величины их возможного перекоса

Необходимость оценки толщины текстильных материалов обусловлена тем, что эту характеристики важно учитывать при раскрое (количество настилов в раскрое, материалоемкость деталей изделия), при формообразовании для обоснования выбора режимов ВТО и величины припусков к линейным размерам деталей изделия на толщину, а также при выборе оптимального давления для ориентированного смятия при формообразовании и формозакреплении, при расчете теплового баланса и сопротивления пакта материалов изделия, при установлении режимов стачивания (натяжения нити при прокладывании шва, скорости прокладывания шва, толщины иглы и нити, которые в свою очередь определяют сжимаемость материала в шве) и т.п.

Толщину полотен оценивают в мм по расстоянию между лицевой и изнаночной поверхностями, измеренному при определенном давлении.

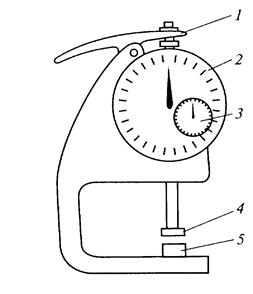

Измерения толщин текстильных полотен возможно осуществлять с помощью толщиномеров различных принципов действия, например, толщиномер для эластичных материалов ТЭМ (работает по принципу крутильных весов), индикаторный толщиномер ТР-10-1 (рис. 21).

Общий вид толщиномера индикаторного типа ТР 10-1

Рис.21.

Кроме того, толщину ткани можно определить по фазе ее строения (ф.22) или по эмпирической формуле:

δ = 4,957∙10 -3 Мs + 0,06, (25)

где Мs – поверхностная плотность материала.

Перекос рисунка пестротканой или печатной ткани возникает в результате нарушения параметров технологических операций отделки. Величина перекоса N,% определяется как отношение максимального отклонения n линии рисунка (например, клетки) от линии, перпендикулярной кромке полотна, к ширине В ткани:

, (26)

, (26)

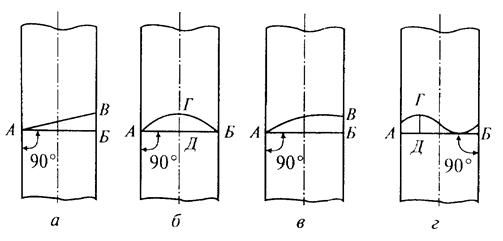

Перекос ткани определяют с помощью измерительной линейки и прямоугольного треугольника (рис.22).

Схема измерения перекоса ткани: диагоналевого (а), дугового (б), полудугового (в) и синусообразного (г)

Рис.22.

Различают перекос диагоналевые, дуговой, полудуговой и синусообразный. Измерение перекоса проводят относительно линии АБ, перпендикулярно кромке ткани. Перекос по прямой и полудуговой линии БВ – расстояние от точки пересечения направления перекоса и кромки до базовой линии. Перекос по дуге и по двойной дуге ГД определяют длиной перпендикуляра, проведенного из наивысшей точки дуги перекоса к базовой линии. Измерения проводят с погрешностью до 1 мм. Величину перекоса вычисляют по формуле (26) с погрешностью до 0,01% и округляют до 0,1%.

4.14. Определение теплового сопротивления текстильных полотен

Тепловое (термическое) сопротивление (R, м·К/Вт) характеризует способность материалов препятствовать прохождению теплоты, т.е. их теплозащитные свойства и определяется по формуле:

, (27)

, (27)

где δ – толщина материала; λ – величина теплопроводности материала.

Если в материале имеется большое число сквозных пор, значительная часть теплоты переносится через материал движущимся воздушным потоком, что значительно снижает теплозащитные свойства материала. С увеличением воздухопроницаемости и повышением скорости воздушного потока резко уменьшается тепловое сопротивление материала.

На теплозащитные свойства изделий существенно влияет число слоев материала в пакете одежды. С увеличением числа слоев материала суммарное тепловое сопротивление пакета возрастает, что связано как со сложением теплового сопротивления отдельных слоев, так и с наличием воздушных прослоек между ними.

4.15. Определение величины опорной поверхности ткани

Основной характеристикой структуры поверхности полотна является опорная поверхность контакта ткани с плоскостью (рис.7). Опорная поверхность характеризуется отношением площади контакта полотна с поверхностью при определенном давлении к общей площади полотна. Величина опорной поверхности различных полотен невелика и составляет 5 - 25%.

В зависимости от вида переплетения, толщины и числа нитей н 100 мм, фазы строения ткани на ее поверхности могут преобладать нити основы или утка. Поэтому ткани подразделяются на уточноопорные, основоопорные и равноопорные в зависимости от того, какая система нитей выступает на поверхность. Наибольшую опорную поверхность имеют равноопорные ткани.

Опорная поверхность образуется полями контакта и свободными полями, поэтому ее можно ориентировочно рассчитать как отношение суммы площадей этих полей, выступающих на поверхность ткани, к общей площади:

, (28)

, (28)

где SК – площадь поля контакта; SС.П. – площадь свободного поля; SТ – площадь части ткани, на которой рассчитывается опорная поверхность.

Расчет опорной поверхности проводится по выступающей системе нитей, в случае равноопорной поверхности – по обеим системам.

При ВТО опорная поверхность полотна увеличивается. Характер и величина опорной поверхности оказывают влияние на характеристики трения полотен и их устойчивость к истиранию (формулы 29, 30):

, (29)

, (29)

где Ку – коэффициент устойчивости к истиранию, МS – поверхностна плотность материала, n – число циклов истирания до разрушения пробы материала.

Износостойкость материала (И) – величина обратная скорости истирания:

, (30)

, (30)

где τ – время истирания объекта, ∆h – изменение высоты материала (толщины).

4.16. Определение линейной и поверхностной плотности текстильных полотен

Линейная и поверхностная плотности полотен определяют их материалоемкость, влияют на драпируемость материалов и влияют на силовые ощущения при эксплуатации изделий, выполненных из этих материалов, определяя уровень эргономического комфорта человека. Обоснование выбора режимов технологических обработок деталей изделий легкой промышленности определяются с учетом этих характеристик.

Линейная плотность ткани ML , г/м – масса 1 м ткани по длине при ее фактической ширине может быть определена путем пересчета массы m, г, точечной пробы длиной L, мм, по формуле:

, (22)

, (22)

Поверхностная плотность ткани (масса 1 м2) является стандартной характеристикой, показатели которой по каждому виду ткани регламентируются технической документацией. Поверхностную плотность ткани МS, г/м2, определяют путем пересчета массы точечной пробы длиной L, мм, и шириной В, мм, на площадь 1 м2:

, (23)

, (23)

Поверхностную плотность можно рассчитать по структурным показателям ткани:

, (24)

, (24)

где η – коэффициент, учитывающий изменение массы ткани в процессе ее выработки и отделки.

По данным Архангельского Н.А., коэффициент η зависит от вида ткани:

| η | |

| Хлопчатобумажная | 1,04 |

| Шерстяная гребенная | 1,25 |

| Тонкосуконная | 1,3 |

| Грубосуконная | 1,25 |

| Льняная | 0,9 |

Отклонение значений поверхностной плотности, полученных экспериментальным и расчетным методами, не должно превышать 2%:

, (25)

, (25)

Вследствие гигроскопичности текстильных волокон и нитей поверхностная плотность ткани может существенно изменяться в зависимости от ее влажности. Поэтому поверхностную плотность ткани определяют при нормальной влажности.

По окончании испытаний ткани для вынесения решения о ее целевом назначении в пакете материалов швейного изделия, необходимо сделать сводную таблицу данных о результатах ее анализа (табл.6).

Таблица 6

Сводная таблица данных о результатах анализа ткани

| Плотность волокнообразующего вещества элементов ткани, γ (волокнистый состав) | Линейная плотность нитей, Т | Крутка нитей в ткани, К | Направление крутки нитей в ткани, Z | Уработка нитей в ткани, У | Плотность ткани на 10 см, П | Обозначение и наименование переплетения ткани | Заполнение ткани , Е | Наполнение ткани, Н | Связанность нитей в ткани, К | Коэффициент анизотропности ткани, Ка | Фаза строения ткани, Ф | Пористость ткани, R | Толщина ткани | Опорная поверхность ткани, Sопорн | Плотность ткани, М | Усадка ткани , U | ||||||||||||||

| о | у | о | у | о | у | о | у | о | у | о | у | о | у | S | о | у | S | о | у | S | общ | L | S | |||||||

| о | у | |||||||||||||||||||||||||||||

ЗАКЛЮЧЕНИЕ

Навыки в проведении анализа структуры и свойств материалов практически необходимы для проведения рационального выбора материалов в систему – пакет материалов швейного изделия и обоснования способов конфекционирования, пред

– Конец работы –

Эта тема принадлежит разделу:

АНАЛИЗ СТРУКТУРЫ МАТЕРИАЛОВ ДЛЯ ОДЕЖДЫ

Кафедра Дизайн и технология изделий легкой промышленности...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Методические аспекты выполнения анализа структуры и свойств материалов для одежды

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов