рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Понятие о металлах. Природа металлической связи. Основные свойства металлов. Роль русских ученых в развитии науки о металлах

Реферат Курсовая Конспект

Понятие о металлах. Природа металлической связи. Основные свойства металлов. Роль русских ученых в развитии науки о металлах

Понятие о металлах. Природа металлической связи. Основные свойства металлов. Роль русских ученых в развитии науки о металлах - раздел Образование, 1. Понятие О Металлах. Природа Металлической Связи. Основные Свойства...

1. Понятие о металлах. Природа металлической связи. Основные свойства металлов. Роль русских ученых в развитии науки о металлах.

Материаловедение – это наука, изучающая строение и свойства материалов(или металлов?), устанавливает связь между их составом, структурой и свойствами. Первые зачатки этой науки были заложены великим русским металлургом П.П.Аносовым (1799-1851). Он работал на заводе в г.Златоусте. Он впервые использовал микроскоп, разрабатывал способ производства качественной стали, раскрыл секрет качественной стали. Дмитрий Константинович Чернов: 1868- первый доклад (при нагреве сталь меняет свою структуру). Его назвали отцом металлургии. Создал диаграмму состояния углерода. Александр Александрович Бочва(?): в 1934 амер. Перс. Обнаружил аномальную пластичность сплавов (Al-Zn), ввел термин «сверхпластичность». Металлы – вещества, обладающие характерным блеском, в той или иной степени присущей всем Ме, и пластичностью. Кроме того все Ме обладают высокой электро- и теплопроводностью, положительным температурным коэффициентом линейного расширения, термоэлектронной эмиссией, около 30 Ме сверхпроводимостью. Особенность строения - все построены из таких атомов, у которых внешние электроны слабо связаны с ядром. Это наличие свободных электронов и обуславливает высокую электро- и теплопроводность. Для Ме характерно наличие металлической связи, когда положительно заряженные ионы образуют плотную, но пластичную кристаллическую решетку. При металлической связи возникают электростатические силы притяжения, которые стягивают ионы. Ионы в твердых металлах располагаются на таком расстоянии друг от друга и в таких точках пространства, в которых силы притяжения и отталкивания взаимно уравновешиваются, но каждый металл имеет определенную прочность и не рассыпается, так как силы притяжения преобладают над силами отталкивания. Наличие металлической связи объясняет многие свойства металла: каждый Ме состоит из одинаковых атомов, поэтому расстояния между этими точками пространства в разных направлениях должны быть одинаковыми и для каждого Ме своими. Это приводит к тому, что атомы и «+» ионы располагаются в пространстве закономерно, образуя правильную кристаллическую (пространственную) решетку, что соответствует минимальной энергии взаимодействия атомов.

2. Газообразное, жидкое и твердое состояния. Термодинамическая функция энергетического состояния системы.

Все вещества могут находиться в трех агрегатных состояниях: твердом, жидком и газообразном, переходы между которыми (так называемые фазовые переходы) сопровождаются скачкообразными изменениями свободной энергии энтропии, плотности и других физических свойств. Четвертым агрегатным состоянием часто называют плазму — сильно ионизированный газ (т. е. газ заряженных частиц — ионов, электронов), образующийся при высоких температурах (свыше 105 К). Однако это утверждение неточно, так как между плазмой и газом нет фазового перехода. Тем не менее, плазма резко отличается от газа прежде всего сильным электрическим взаимодействием ионов и электронов, проявляющимся на больших расстояниях Реализация того или иного агрегатного состояния вещества зависит главным образом от температуры и давления, при которых оно находится В газах межмолекулярные расстояния большие, молекулы практически не взаимодействуют друг с другом и, свободно двигаясь, заполняют весь возможный объем. Таким образом, для газа характерно отсутствие собственного объема и формы. Жидкости и твердые тела относят к конденсированному состоянию вещества. В отличие от газообразного состояния у вещества в конденсированном состоянии атомы расположены ближе друг к другу, что приводит к их более сильному взаимодействию и, как следствие этого, жидкости и твердые тела имеют постоянный собственный объем. Для теплового движения атомов в жидкости характерны малые колебания атомов вокруг равновесных положений и частые перескоки из одного равновесного положения в другое. Это приводит к наличию в жидкости только так называемого ближнего порядка в расположении атомов, т. е. некоторой закономерности в расположении соседних атомов на расстояниях, сравнимых с межатомными. Для жидкости в отличие от твердого тела характерно такое свойство, как текучесть. Атомы в твердом теле, для которого в отличие от жидкого тела характерна стабильная, постоянная собственная форма, совершают только малые колебания около своих равновесных положений. Это приводит к правильному чередованию атомов на одинаковых расстояниях для сколь угодно далеко удаленных атомов, т. е существования так называемого дальнего порядка в расположении атомов. Такое правильное, регулярное расположение атомов в твердом теле, характеризующееся периодической повторяемостью в трех измерениях образует кристаллическую решетку, а тела, имеющие кристаллическую решетку, называют твердыми телами. Кроме того, существуют аморфные тела (стекло, воск и т. д.). В аморфных телах атомы совершают малые колебания вокруг хаотически расположенных равновесных положений, т. е. не образуют кристаллическую решетку. Аморфное тело находится с термодинамической точки зрения в неустойчивом (так называемом метастабильном) состоянии и его следует рассматривать как сильно загустевшую жидкость, которая с течением времени должна закристаллизоваться, т. е. атомы в твердом теле должны образовать кристаллическую решетку и превратиться в истинно твердое тело. Аморфное состояние образуется при быстром- (106 О С/с и более) охлаждении расплава. Например, при охлаждении ряда сплавов из жидкого состояния образуются так называемые металлические стекла, обладающие специфическими физико-механическими свойствами. Атомы в кристаллическом твердом теле располагаются в пространстве закономерно, периодически повторяясь в трех измерениях через строго определенные расстояния, т. е. образуют кристаллическую решетку. Кристаллическую решетку можно «построить», выбрав для этого определенный «строи тельный блок» (аналогично постройке стены из кирпичей) и многократно смещая этот блок по трем, непараллельным направлениям. Такая «строительная» единица кристаллической решетки имеет форму параллелепипеда и называется элементарной ячейкой. Все элементарные ячейки, составляющие кристаллическую решетку, имеют одинаковую форму и объемы. Атомы могут располагаться как в вершинах элементарной ячейки, так и в других ее точках (в узлах кристаллической решетки).

3. Кристаллизация металлов. Изменение свободной энергии при кристаллизации. Критический зародыш.

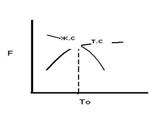

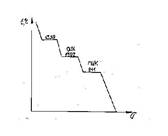

Подавляющие большинство металлов получают путем кристаллизации из жидкого состояния. При переходе метала из жидкого состояния в кристаллическое образуются кристаллы. Процесс этот называется кристаллизацией. Металл стремиться перейти в термодинамически более устойчивое состояние с меньшей свободной энергией. В процессе кристаллизации закладываются основные особенности поликристаллического состояния металла. В процессе кристаллизации формируется реальная структура, характеризующаяся низкими экскурсионными свойствами металла, которые потом исправляются обработкой давлением или термической обработкой, а так же их сочетанием. Состояние любого вещества определяется температурой и давлением. При постоянном давлении, если детали находятся на земной поверхности, где единственным изменением параметром вещества будет температура, которая влияет на состояние вещества не непосредственно, а через термодинамические характеристики. F- основанная характеристика состояния вещества, называемая энергией Гиббса, которая представляет собой ту часть ионной энергии вещества, которая может изменяться в различных процессах и может превращаться в работу.  F = U – TS + PV, где U – полная внутренняя энергия вещества, Т – абсолютная температура, S – энтропия (вероятность пребывания вещества в данном состоянии)или показывает число способов, которыми система может придти в данное состояние, P – давление, V – объем. Свободная энергия с увеличением температуры уменьшается по кривой, так как теплоемкость жидкого состояния больше теплоемкости твердого состояния одного и того же вещества одинакового состава. При какой то t0 свободная энергия жидкого состояния и твердого будут равны и могут существовать сколь угодно долго. При повышении t> t0 вещество плавится, при понижении – кристаллизуется. В жидком металле атомы не расположены хаотично, как в газообразном состоянии, но в тоже время в их расположении нет той правильности, которая характерна для сложного кристаллического тела. Когда атомы сохраняют постоянные межпластинчатые расстояния и угловые соотношения на больших расстояниях, то это называется дальним порядком. Микрообъемы, возникшие с правильным расположением атомов в жидком сплаве могут существовать некоторое время, а потом они рассасываются и возникают вновь в других местах. С понижением t размеры этих микрообъемов увеличиваются и постепенно металл кристаллизуется. Зародыши, возникшие в процессе кристаллизации могут быть разной величины. Зародыш может расти только в том случае, если он достиг определенной величины, начиная с которой его рост ведет к уменьшению энергии Гиббса. Минимальный размер зародыша, способный к росту при данных температурных условиях называется критическим размером зародыша.

F = U – TS + PV, где U – полная внутренняя энергия вещества, Т – абсолютная температура, S – энтропия (вероятность пребывания вещества в данном состоянии)или показывает число способов, которыми система может придти в данное состояние, P – давление, V – объем. Свободная энергия с увеличением температуры уменьшается по кривой, так как теплоемкость жидкого состояния больше теплоемкости твердого состояния одного и того же вещества одинакового состава. При какой то t0 свободная энергия жидкого состояния и твердого будут равны и могут существовать сколь угодно долго. При повышении t> t0 вещество плавится, при понижении – кристаллизуется. В жидком металле атомы не расположены хаотично, как в газообразном состоянии, но в тоже время в их расположении нет той правильности, которая характерна для сложного кристаллического тела. Когда атомы сохраняют постоянные межпластинчатые расстояния и угловые соотношения на больших расстояниях, то это называется дальним порядком. Микрообъемы, возникшие с правильным расположением атомов в жидком сплаве могут существовать некоторое время, а потом они рассасываются и возникают вновь в других местах. С понижением t размеры этих микрообъемов увеличиваются и постепенно металл кристаллизуется. Зародыши, возникшие в процессе кристаллизации могут быть разной величины. Зародыш может расти только в том случае, если он достиг определенной величины, начиная с которой его рост ведет к уменьшению энергии Гиббса. Минимальный размер зародыша, способный к росту при данных температурных условиях называется критическим размером зародыша.

4. Параметры кристаллизации и их зависимость от степени переохлаждения. Факторы, влияющие на процесс кристаллизации. Форма и размеры растущих кристаллов. Строение слитка. Аморфное состояние металла.

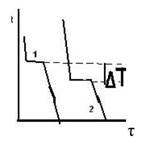

Температура, при которой фактически осуществляется процесс кристаллизации называется фактическими температурами кристаллиз. Разность между этими температурами называется степенью переохлаждения. На кривой охлаждения полученной при кристаллизации металла в момент появления 1-го кристалла в жидкости температура стабилизировалась. Площадка на кривой охлаждения имеет место до тех пор, пока последняя капля жидкости не исчезнет. Последующее охлаждение осуществляется уже в твердом состоянии за счет конвективного теплообмена. Кривая 1 имеет температуру TS, однако в реальных условиях для протекания процесса кристаллизации металл необходимо переохладить ниже TS. Tкр - фактическая температура. TS - TК - переохлаждение. Появление площадки на кривой охлаждения обусловлено тем, что в момент появления первых кристаллов выделяется скрытая теплота кристаллизации, которая и компенсирует охлаждение. В 1911 году русский исследователь Георг Таммен , изучая процесс кристаллизации определил следующие параметры: а) процесс зарождения центров кристаллизации (характеризуется числом центров в 1 см3/сек); б) рост кристалла, который численно определяется линейной скоростью роста кристалла, т.е скоростью перемещения грани кристалла параллельно самому себе (мм/сек).При Т=Т0, энергия Гиббса равна свободной энергии, поэтому кристаллизации не идет.  Для начала кристаллизации необходимо, чтобы процесс кристаллизации был термодинамически выгоден все системе и сопровождался уменьшением свободной энергии. Это будет происходить тогда, когда жидкость будет охлаждена <Т0. Охлаждение жидкости ниже равновесной температуры кристаллизации – переохлаждение. Те же причины обуславливают и то, что обратное превращение из кристаллического состояния в жидкое может быть может происходить лишь тогда, когда температуры будет выше Т0. Это явление - перенагревание. Величиной (степенью переохлаждения) называют разность между теоретической (1) и фактической (2) темп перекристаллизации.

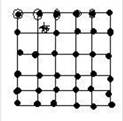

Для начала кристаллизации необходимо, чтобы процесс кристаллизации был термодинамически выгоден все системе и сопровождался уменьшением свободной энергии. Это будет происходить тогда, когда жидкость будет охлаждена <Т0. Охлаждение жидкости ниже равновесной температуры кристаллизации – переохлаждение. Те же причины обуславливают и то, что обратное превращение из кристаллического состояния в жидкое может быть может происходить лишь тогда, когда температуры будет выше Т0. Это явление - перенагревание. Величиной (степенью переохлаждения) называют разность между теоретической (1) и фактической (2) темп перекристаллизации.  Наличие горизонтальной площадки объясняется тем, что отвод тепла компенсируется выделяющимися при кристаллизации скрытой теплотой кристаллизации. Величина переохлаждения влияет на число центров и скорость роста кристаллов. Чем больше скорость, тем выше степень переохлаждения. При очень высоких степенях переохлаждения металл имеет аморфную структуру (безкристаллическую). Аморфные материалы более прочные, имеют ряд специальных свойств (очень хорошо работают в атомной энергетике). Но если этот материал нагреть до определенной температуры, то получается обычный металл с обычными свойствами. Структура литого слитка: При кристаллизации жидкого металла макс степень переохлаждения - при контакте со стенками изложницы. По мере понижения температуры отвод тепла наблюдается нормально поверхности стен. 1 – зона микрозернистых кристаллов 2- зона столбчатых кристаллов

Наличие горизонтальной площадки объясняется тем, что отвод тепла компенсируется выделяющимися при кристаллизации скрытой теплотой кристаллизации. Величина переохлаждения влияет на число центров и скорость роста кристаллов. Чем больше скорость, тем выше степень переохлаждения. При очень высоких степенях переохлаждения металл имеет аморфную структуру (безкристаллическую). Аморфные материалы более прочные, имеют ряд специальных свойств (очень хорошо работают в атомной энергетике). Но если этот материал нагреть до определенной температуры, то получается обычный металл с обычными свойствами. Структура литого слитка: При кристаллизации жидкого металла макс степень переохлаждения - при контакте со стенками изложницы. По мере понижения температуры отвод тепла наблюдается нормально поверхности стен. 1 – зона микрозернистых кристаллов 2- зона столбчатых кристаллов  Отвод тепла затруднен во все стороны, то образуется зона крупных равноосных зерен В процессе кристаллизации имеет место усадка металла. Процесс кристаллизации слитка должен быть таким, чтобы кристаллизация в последнюю очередь заканчивалась в верхней части слитка и усадочная раковина оказалась в верхней части, которая затем удаляется (отрезается) и идет на переплавку.

Отвод тепла затруднен во все стороны, то образуется зона крупных равноосных зерен В процессе кристаллизации имеет место усадка металла. Процесс кристаллизации слитка должен быть таким, чтобы кристаллизация в последнюю очередь заканчивалась в верхней части слитка и усадочная раковина оказалась в верхней части, которая затем удаляется (отрезается) и идет на переплавку.

5. Атомно-кристаллическая структура металла. Элементарная кристаллическая ячейка. Классы симметрии.

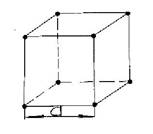

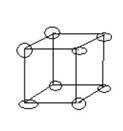

При рассмотрении кристаллической решетки принимают следующие условия: 1) кристалл бесконечен; 2) кристаллы образованы атомами; 3) центры атомов будем называть узлами кристаллической решетки; Кристаллическая решетка – решетка, составленная тремя системами параллельных линий, проходящих через центр атомов. Весьма удобно распределение атомов в кристалле изображать в виде пространственных схем, так называемых элементарных кристаллических решетках(ячейках). Под элементарными кристаллическими решетками понимают наименьший комплекс атомов, которые при многократном повторении в пространстве позволяет получить пространственную кристаллическую решетку. Отрезки, при переносе через которые кристалл совмещается сам собой, называется периодом (параметром) кристаллической решетки. Для описании кристалл. В целом необходимо знать знать периоды, через которые решетка совмещается и знать углы этих направлений. В зависимости от соотношений углов и периодов образуется 7 симгоний (одинаковых углов).

Кубическая симгония : а=в=с, ? = ?= ?= 900 Тетрагональная: а=в, но не равно с. с/а>1, ? = ?= ?= 900 Гексагональная: а=в, но не равно с. с/а>1, ?= ?= 900, ?= 1200. У металлов 2 симгонии: кубическая (Fe, Al, Cu, Ni, W, Mo, Au, Ag), тетрагональная реже (олово), гексагональная (Ti, Mg, Zn, Cd, Zr).

Кубическая симгония:

1) примитивная: металлы не имеют такой решетки, a=2R ( атомы соприкасаются, R – радиус атомов);

2) ОЦК: большая диагональ равна 4R;

3) ГЦК: диагональ равна 4R ( атомы на пересечении диагоналей каждой грани) . Каждая решетка имеет свое координационное число – число атомов, находящихся на наиболее близком и одинаковом расстоянии от данного атома. Чем оно больше, тем плотнее. Плотность упаковки – отношение объема, занимаемого атомами данной решетки к объему все решетки. Для определения атомных плоскостей в пространстве, т.е плоскостей, проходящих через атомы, пользуются индексами. NKL – индексы Мюллера, они представляют собой 3 целых рациональных числа, по величине равных обратным отрезкам, отсекаемых данными плоскостями на осях координат. Единицы длины вдоль этих осей выбирают равными длинам ребер элементарных ячеек. Анизотропия – свойства разные. Она реще выражена у металлов с гексагональными решетками, т.е она менее симметрична. В этом случае в зависимости от направления для всех свойств ( тепловых, электрических и т.п) В основе анизотропии лежит то, что межплоскостные расстояния и плотность расположения (упаковки) атомов зависит от направления в кристалле, т.к сила связи атомов зависит от расстояния между плоскостями. Реже анизотропия проявляется в монокристаллах, полученных искусственным путем. В промышленности чаще используют поликристаллы. (чем меньше зерно, тем свойства лучше и прочнее). В случае поликрист. Строения металла анизотропии нет, т.к среднестатист. расстояние между атомами по всем направлениям оказываются примерно одинаковыми.

6. Явление полиморфизма в металлах.

Скорость кристаллизации определяется числом зарождающихся центров кристаллизации n и скоростью их роста m . В отсутствии переохлаждения m,n=0. По мере увеличения степени переохлаждения, происходит увеличение числа центров кристаллизации и скорости их роста, причем число n увеличивается быстрее m. Это связано с тем, что с увеличением степени переохлаждения уменьшается критический размер зародыша и их количество. Однако с увеличением степени переохлаждения уменьшается скорость диффузионных процессов, контролирующих рост зародыша. Практически процесс кристаллизации осуществляется по восходящим ветвям. Нисходящие ветви не реализуются, т.к. металл кристаллизуется при постоянной температуре.

Возможное существования металлов в различных кристаллизационных модификациях называется полиморфизмом или аллотропией. При определенных условиях, атомы, образующие кристаллическую решетку одного типа, перестраиваются с образованием кристаллической решетки другого типа. По сути это кристаллизационный процесс, т.к. перенастройка решетки из одного типа в другой происходит при постоянной температуре. Однако, т.к. этот процесс имеет место в твердом состоянии его называют перекристаллизацией. К полиморфным металлам относятся: железо, олово, титан, марганец, кобольт.

В частности железо имеет 2 модификации: ?-Fe – до 911 0С, от 911 – 13920С – ?- железо (ГЦК). Температурным полиморфизмом обладают около 30 металлов (Fe, Co, Zr , Pb). Быстрое охлаждение иногда может сохранить высокотемпературную модификацию при 25-30 С в течение длительного времени, т.к при этих температурах очень низкая диффузионная подвижность атомов не позволяет произвести их перестройку. При нагреве до 2000 С и давлением до 1010 Па углерод полиграфита перекристаллизовывается в алмаз.При очень больших давлениях в Fe обнаруживается низкотемпературная модификация Fe с ГПУ решеткой. Увеличение давления приводит к превращению менее упакованной структуры в более плотную.

Справка:

Кристаллическая решетка – решетка, составленная тремя системами параллельных линий, проходящих через центр атомов. Весьма удобно распределение атомов в кристалле изображать в виде пространственных схем, так называемых элементарных кристаллических решетках. Под элементарными кристаллическими решетками понимают наименьший комплекс атомов, которые при многократном повторении в пространстве позволяет получить пространственную кристаллическую решетку.

7. Строение реальных кристаллов. Большеугловые и малоугловые границы.

Идеальное строение металлов может объяснить многие их свойства: плотность, тепловое расширение, упругие свойства, удельная теплоемкость. Все эти свойства называются структурными, но нечувствительными. Однако, все реальные кристаллы неидеальны. В их строении всегда присутствуют дефекты, называемые несовершенствами или дефектами кристаллического строения. Дефекты оказывают сильное влияние на некоторые важные свойства: прочность, пластичность, электропроводность. Эти свойства, сильно зависящие от дефектов, называются структурными чувствительными. Все дефекты делятся на следующие группы:

1)точечные – вакансии, атомы внедрения, атомы примесей. Эти дефекты возникают при воздействии тепловых или силовых нагрузок. Размеры точечных дефектов соизмеримы во всех 3 направлениях с размерами атомов.

* - вакансия. В этом месте решетка деформируется, сжимается. Возможно 2 механизма:

* - вакансия. В этом месте решетка деформируется, сжимается. Возможно 2 механизма:

a)по Шотки

b) по Френкелю Два дефекта – вакансия и внедренный атом;

Возможно образование примесных атомов. Они могут проникать внутрь кристаллической решетки и будут называться внедренной примесью. Примесный атом образует атомы с малым атомный радиусом (O2, H2,N2), но они деформируют решетку. Примеси замещения занимают узлы кристаллической решетки, т.е замещают собственные атомы. В этом случае решетка о5 искажается. Точечные дефекты играют важную роль, особенно вакансии. Они ответственны за процесс диффузии – основной механической диффузии – движение вакансии. Точечные дефекты оказывают влияние на электро и теплопроводность, кроме того, точечные дефекты взаимодействуют с линейными дефектами, оказывают заметное влияние на механические свойства.

2) линейные дефекты – (дислокации) в одном направлении протяженные, а в других соизмеримы с размерами атомов.

Линейные дефекты – цепочки примесных атомов, цепочки внедренных атомов, цепочки вакансий и дислокаций. Поведение дислокаций определяет механические свойства.

Дислокации могут быть краевые и винтовые.

3) поверхностные дефекты – границы зерен, межфазовые границы, дефекты упаковки;

Если под микроскопом наблюдать микроструктуру металла, то видно, что металл состоит из отдельных зерен, т.е. имеет место зеренное строение. Наиболее дефектные участки в структуре – границы зерен, т.е. места стыка зерен. По границе, помимо примесей, концентрируются и дефекты кристаллической решетки: вакансии и дислокации. Однако зерно само по себе не является совершенным. Оно состоит как бы из мозаики отдельных блоков 10-5…10-6 см. Это так называемые блоки мозаики.

Граница стыков между блоками так же являются дефектными участками в структуре. Блоки можно наблюдать только с помощью электронного микроскопа, увеличивающего в десятки тысяч раз.

Блоки разориентированы друг относительно друга на угол в несколько минут. Блоки могут объединяться в более крупные образования, которые получили названия фрагменты.

4) объемные дефекты.

8. Дефекты кристаллического строения металлов. Точечные дефекты. Краевая и винтовая дислокации. Вектор Бюргерса. Плотность дислокаций.

Идеальное строение металлов может объяснить многие их свойства: плотность, тепловое расширение, упругие свойства, удельная теплоемкость. Все эти свойства называются структурными, но нечувствительными. Однако, все реальные кристаллы неидеальны. В их строении всегда присутствуют дефекты, называемые несовершенствами или дефектами кристаллического строения. Дефекты оказывают сильное влияние на некоторые важные свойства: прочность, пластичность, электропроводность. Эти свойства, сильно зависящие от дефектов, называются структурными чувствительными. Все дефекты делятся на следующие группы:

1)точечные – вакансии, атомы внедрения, атомы примесей. Эти дефекты возникают при воздействии тепловых или силовых нагрузок. Размеры точечных дефектов соизмеримы во всех 3 направлениях с размерами атомов.

* - вакансия. В этом месте решетка деформируется, сжимается. Возможно 2 механизма:

* - вакансия. В этом месте решетка деформируется, сжимается. Возможно 2 механизма:

a)по Шотки

b) по Френкелю Два дефекта – вакансия и внедренный атом; Возможно образование примесных атомов. Они могут проникать внутрь кристаллической решетки и будут называться внедренной примесью. Примесный атом образует атомы с малым атомный радиусом (O2, H2,N2), но они деформируют решетку. Примеси замещения занимают узлы кристаллической решетки, т.е замещают собственные атомы. В этом случае решетка о5 искажается. Точечные дефекты играют важную роль, особенно вакансии. Они ответственны за процесс диффузии – основной механической диффузии – движение вакансии. Точечные дефекты оказывают влияние на электро и теплопроводность, кроме того, точечные дефекты взаимодействуют с линейными дефектами, оказывают заметное влияние на механические свойства. 2) линейные дефекты – (дислокации) в одном направлении протяженные, а в других соизмеримы с размерами атомов. Линейные дефекты – цепочки примесных атомов, цепочки внедренных атомов, цепочки вакансий и дислокаций. Поведение дислокаций определяет механические свойства. Дислокации могут быть краевые и винтовые. Краевая дислокация представляет собой локализованное искажение атомной плоскости за счет введения в нее дополнительной атомной полуплоскости – экстра плоскости, расположенной перпендикулярно плоскости чертежа. Так же есть и винтовая дислокация; искажение происходит по винтовой плоскости. Важной характеристикой дислокации является плотность дислокации; представляющая собой суммарную длину дислокации в единице объема () В наиболее совершенных кристаллах плотность дислокации равна = 106…108 см-2. В деформированных = 106...108см-2

Этот вектор определяется с помощью контура Бюргерса, который проводится через атомы в решетке в двух взаимно перпендикулярных направлениях. Если контур проводится в совершенной решетке, то он является замкнутым прямоугольником, в котором последний из векторов приходит в начальную точку. Если же контур охватывает дислокацию, то он имеет разрыв, величина и направление которого определяет вектор Бюргерса дислокации. Из схемы видно, что вектор Бюргерса краевой дислокации ориентирован перпендикулярно линии дислокации – это отличительная особенность краевой дислокации. Вектор Бюргерса винтовой дислокации ориентирован параллельно линии дислокации. Краевая дислокация, у которого линия полуплоскость расположена в верхней части кристалла, называется положительной, и обозначается перевернутая т, если внизу, то отрицательная и обозначается Т.

Движение дислокации в кристалле:

Дислокационная линия имеет разные формы и направления. Как правило она находится в плоскостях плотнейшей упаковки с большим межплоскостным расстоянияем. Результатом прохождения через кристалл дислокации является сдвиговое смещение на вектор Бюргерса. Направление в наиболее плотной упаковки называется направлением скольжения. Дислокация, в которой вектор Бюргерса лежит в плоскости скольжения называется подвижными или скользящими. Подвижные дислокации могут сравнительно легко проходить через кристалл. При их движении не требуется переноса материала, т.е движение атомов на расстояние, большее межпластинчатых, такое движение называют консервативным. Консервативное движение – силовое, оно требует усилий. Дислокации при этом легко подвижные. Металлы, у которых больше плоскостей скольжения, являются более пластичными. Дислокации бывают сидячими. Их особенностью является то, что вектор не лежит в плоскости скольжения. Перемещение таких дислокаций возможно лишь за счет подвода атомов с края экстра плоскости или за счет испарения атомов с ее края. Это движение является неконсервативным.

В результате появления напряжения появляется сила, действующая на дислокацию.

F=? * b, где ? – напряжение, b – вектор Бюргерса.

Энергия дислокации.

Дислокация обладает собственным упругим полем и вносит изменения в упругое поле кристалла. Это определяет многие свойства кристалла, такие как взаимодействие с решеткой, друг с другом, с точечными дефектами и т.д. Существует понятие плотность дислокации – длина дислокации в 1 см3. При плотности 106…108 см-2 энергия дислокации будет равна W=b2*G на длине, равной одному межпластинчатому расстоянию, G - модуль сдвига. ? = дельта L/ V см-2. плотность может быть определена как число дислокаций, пересекающих единицу площади.

Роль дислокации в упрочнении металлов. Способы повышения прочности металлов и сплавов.

Увеличение плотности дислок(происходит уменьшение их свободн длины прбега, возник напряж, увелич прочн-и, твердости матер) Выпадение субмикроскоп элементов по плоскостям скольжения. Дислакац барьерыПонятие о наклепе, текстуре деформации и анизотропии механических свойств.

Наклёп – это совокупность структурных изменений и связанных с ними св-в при холодной пластичной деформации. В рез-те деф-ции зёрна выстраиваются (вытягиваются в направлении действующей… При холодной пластической деформации прочностные хар-ки (твёрдость, предел прочности и растяжений) увеличиваются в 2-3…Возврат, полигонизация, рекристаллизация металлов и сплавов.

явл-ся самой низкой температурной обработкой позволяющей воздействовать на структурные состояния деформированного металла. Различают две стадии… В процессе отдыха происходит перераспределение точечных дефектов. Перемещаются… После полигонизации происходит некоторый возврат св-в к св-вам металла до деф-ции.Понятие о гетерогенной структуре, твердом растворе и химическом соединении. Виды твердых растворов.

1) при сплавлении компонентов с большим различием в атомных радиусах и значительном различии электрохимических свойств, их взаимодействие,… 2) компоненты сплава в твердом состоянии в любой пропорции ( или не в любой)… 3) Компоненты при определенном соотношении образуют соединения, кристаллическая решетка которых отличается от крист.…Правило фаз Гиббса и правило отрезков.

Если С =0, то система безвариантна, то, очевидно, нельзя изменять внешние и внутренние факторы системы без того, чтобы это не вызвало изменения… 1) правило определения состава: Через данную точку проводим горизонтальную линию до пересечения с линиями, ограничивающими данную область. Проекции…Построение диаграмм состояния сплавов. Критические точки. Изотермы свободной энергии.

Диаграмма состояния для сплавов с неограниченной растворимостью в твердом и жидком состоянии, не образующих химических соединений. А* - t плавления чистого компонента АДиаграмма состояния сплава с неограниченной растворимостью компонентов в твердом состоянии. Дендритная ликвация.

При изоморфности кристаллических решеток, близости строения валентных электронных оболочек атомов и малой разнице в размерах атомов в твердом… Диаграммы состояния и зависимость свойств от состава для случаев:Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии и эвтектикой

Диаграммы с эвтектикой: компоненты А и В. Фазы: жидкость a,b;a- твердый раствор компонента В в компоненте А;b - твердый раствор компонента А в… Линия АВС – ликвидус. ADCFB – солидус, т.к. компоненты вступают во… Линия ДК- указывает на то, что растворимость компонента В в А увеличивается с повышением температуры. Растворимость В…Кривые охлаждения.

С=К-Ф+1

С0-1=2-1+1=2 С1-2=2-2+1=1

Диаграмма с перлитом.

В отличие от эвтектической реакции при перитектической реакции жидкость взаимодействует с кристаллами выпавшей фазы с образованием кристаллов новой… Диаграммы состояния и зависимость свойств от состава для случаев: а), б) неограниченной растворимости компонентов в…Связь между типом диаграммы состояния и свойствами сплава.

Упругая и пластическая деформация. Механизмы пластической деформации.

Упругая деформация характеризуется двумя модулями: модуль Гука (модуль нормальной упругости) и модуль Юнга (модуль касательной упругости). В модуле… Естественно, учитывая силы межатомного взаимодействия, модуль Гука будет в… Пластическая деформация может проходить по двум механизмам: скольжения и двойникования.Горячая деформация слитка.Влияние горячей пластической деформации на структуру и свойства металла.

Тем-ра рекристаллиз. для чистых металлов м.б. рассчитана исходя из соотношения предложенного Бочваром А.А.: Tp=a*Tпл , а=0,2…0,6. Отжиг, обеспечивающий получение рекристаллиз. стр-ры после холодной… 23.Компоненты,фазы и структурные составляющие в системе Fe-C (Fe-Fe3C)Примеси в стали и влияние их на свойства стали.

1.Постоянные примеси: кремний, марганец, сера, фосфор.Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются… Красноломкость – повышение хрупкости при высоких температурахСера снижает… 2. Скрытые примеси - газы (азот, кислород, водород) – попадают в сталь при выплавке.Азот и кислород находятся в стали…Классификация сталей по содержанию углерода,назначению и качеству.

Стали в свою очередь делятся на 3 группы: 1)0,025-0,8% - в структуре присутствует Ф+П (доэвтектоидные стали); 2) 0,8% С , структура- чистый П (эвтектоидные стали); 3) 0,8-2,14 %, состоит из П и ЦII (заэвтектоидные стали).

Углеродистые стали.

Влияние постоянных примесей на структуру с свойства стали. К постоянным относятся Mn, Si, S, P и газы O, N, H. Верхний предел присутсвия… Марганецвводят в сталь для раскисления, т.е. для устранения вредного влияния закиси железа FeO+Mn®MnO+Fe. При введении…Способы производства стали.

Бессемеровский способ в настоящее время практически не применяется в связи с низким качеством полученной стали. Сущность способа состоит продувке… В отличие от бессемеровского способа, при кислородно-конверторном способе… Наиболее качественная сталь получается при выплавке в дуговых и индукционных печах.Стали обыкновенного кач-ва.

Стали качественные и высококачественные

Классификация чугунов. Влияние формы выделений графита на свойства чугуна.

Сплав железа с углеродом (>2,14 % С) называют чугуном. Присутствие эвтектики в структуре чугуна обусловливает его использование исключительно в качестве литейного сплава. Углерод в чугуне может находиться в виде цементита или графита, или одновременно в виде цементита и графита. Цементит придает излому специфический светлый блеск. Поэтому чугун, в котором весь углерод находится в виде цементита, называют белым. Графит придает излому чугуна серый цвет, поэтому чугун называют серым. В зависимости от формы графита и условий его образования различают следующие чугуны: серый, высокопрочный и ковкий.

1. СЕРЫЙ И БЕЛЫЙ ЧУГУНЫ Серый чугун (технический) представляет собой, по существу, сплав Fe—Si—С, содержащий в качестве постоянных примесей Mn, P и S. В структуре серых чугунов большая часть или весь углерод находится в виде графита. Характерная особенность структуры серых чугунов, определяющая многие его свойства, заключается в том, что графит имеет в поле зрения микрошлифа форму пластинок. В зависимости от содержания углерода, связанного в цементит, различают: 1. Белый чугун в котором весь углерод находится в виде цементита Fe3C. Структура такого чугуна — перлит, ледебурит и цементит. 2. Половинчатый чугун, большая часть углерода (>0,8 %) находится в виде Fe3C. Структура такого чугуна — перлит, ледебурит и пластинчатый графит . 3. Перлитный серый чугун структура чугуна— перлит и пластинчатый графит. В этом чугуне 0,7—0,8 % С находится в виде Fe3C, входящего в состав перлита.; 4. Ферритно-перлитный серый чугун. Структура такого чугуна - перлит, феррит и пластинчатый графит. В этом чугуне в зависимости от степени распада эвтектоидного цементита в связанном состоянии находится от 0,7 до 0,1 % С 5. Ферритный серый чугун. Структура — феррит и пластинчатый графит. В этом случае весь углерод находится в виде графита. При данном содержании углерода и кремния графитизация протекает тем полнее, чем медленнее охлаждение. В производственных условиях скорость охлаждения удобно характеризовать по толщине стенки отливки. Чем тоньше отливка, тем быстрее охлаждение и в меньшей степени протекает графитизация Механические свойства чугуна обусловлены его структурой, главным образом графитной составляющей. Чугун можно рассматривать как сталь, пронизанную графитом, который играет роль надрезов, ослабляющих металлическую основу структуры В этом случае механические свойства будут зависеть от количества величины и характера распределений включений графита Чем меньше графитных включений, чем они мельче и больше степень изолированности их, тем выше прочность чугуна Чугун с большим количеством прямолинейных крупных графитных выделении, разделяющих его металлическую основу, имеет грубозернистый излом и низкие механические свойства. Чугун с мелкими и завихренными графитными выделениями обладает более высокими свойствами. Пластинки графита уменьшают сопротивление отрыву, временное сопротивление и особенно сильно пластичность чугуна. Относительное удлинение при растяжении серого чугуна независимо от свойств металлической основы практически равно нулю (~0,5 %). Графитные включения мало влияют на снижение предела прочности при сжатии и твердость, величина их определяется главным образом структурой металлической основы чугуна. При сжатии чугун претерпевает значительные деформации и разрушение имеет характер среза под углом 45°. Разрушающая нагрузка при сжатии в зависимости от качества чугуна и его структуры в 3—5 раз больше, чем при растяжении. Поэтому чугун рекомендуется использовать преимущественно для изделий, работающих на сжатие.

2. ВЫСОКОПРОЧНЫЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ Высокопрочными называют чугуны с шаровидным графитом, который образуется в литой структуре в процессе кристаллизации. Шаровидный графит, имеющий минимальную поверхность при данном объеме, значительно меньше ослабляет металлическую основу, чем пластинчатый графит, и не является активным концентратором напряжений. Для получения шаровидного графита чугун модифицируют, чаше путем обработки жидкого металла магнием (0,03—0,07 %) или введением 8—10 % магниевых лигатур с никелем или ферросилицием. Под действием магния графит в процессе кристаллизации принимает не пластинчатую, а шаровидную форму. Чугуны с шаровидным графитом (ЧШГ) имеют более высокие механические свойства, не уступающие свойствам литой углеродистой стали, сохраняя при этом хорошие литейные свойства и обрабатываемость резанием, способность гасить вибрации, высокую износостойкость и т. д. Обычный состав чугуна: 3,2—3,6 % С 3. ковкий чугун Ковкий чугун получают длительным нагревом при высоких температурах (отжигом) отливок из белого чугуна. В результате отжига образуется графит хлопьевидной формы. Такой графит по сравнению с пластинчатым меньше снижает прочность и пластичность металлической основы структуры чугуна. Чугун имеет пониженное содержание углерода и кремния.

Сверхпластичность металлов и сплавов.

1. Структурная, которая проявляется при температурах > 0,5 Тпл в металлах и сплавах с величиной зерна от 0,5 до 10 мкм и небольших скоростях… 2. Субкритическая (свёрхпластичность превращения), наблюдающаяся вблизи… Стабилизация размеров зерна достигается:Механические свойства металлов, определяемые при статических, динамических и циклических испытаниях.

1. Критерии, определяемые независимо от конструктивных особенностей и характера службы изделий. Эти критерии находятся путем стандартных испытаний… 2. Критерии оценки конструктивной прочности материала, которые находятся в… Критерии оценки прочности конструкции в целом (конструкционной прочности), определяемые при стендовых, натурных и…Классификация видов термической обработки по А.А.Бочвару.

Основными видами термической обработки, различно изменяющими структуру и свойства стали и назначаемыми в зависимости от требований, предъявляемых к полуфабрикатам (отливкам, поковкам, прокату и т. д.) и готовым изделиям, являются отжиг, нормализация, закалка и отпуск.

1. ОТЖИГ I РОДА Отжиг I рода в зависимости or исходного состояния стали и температуры ею выполнения может включать процессы гомогенизации, рекристаллизации, снижения твердости ,, снятия остаточных напряжений. Характерная особенность итого вида отжига в том, что указанные процессы происходят независимо от того, протекают ли в сплавах при этой обработке фазовые превращения (а - у) или нет, Поэтому отжиг 1 рода можно проводить при температурах выше или ниже температур фазовых превращений (критических точек А1 и А3). Этот вид обработки в зависимости от температурных условий его выполнения устраняет химическую или физическую неоднородность, созданную предшествующими обработками. Бывает: Гомогенизация (диффузионный отжиг). Рекристаллизацконный отжиг . Высокий отпуск (для уменьшения твердости) Отжиг для снятия остаточных напряжений.

2. ОТЖИГ II РОДА (ФАЗОВАЯ ПЕРЕКРИСТАЛЛИЗАЦИЯ) Отжиг II рода заключается в нагреве стали до температур выше точек Ас1 или Ac3, выдержке и, как правило, последующем медленном охлаждении. В процессе нагрева и охлаждения в этом случае протекают фазовые превращения (γ - а-превращение), определяющие структуру и свойства стали. Понижая прочность и твердость, отжиг облегчает обработку, резание средне- и высокоуглеродистой стали. Измельчая зерно снимая внутренние напряжения Различают следующие виды отжига: полный, изотермический и неполный.

3. ЗАКАЛКА Закалка — термическая обработка — заключается в нагреве стали до температуры выше критической (А3 для доэвтектоидной и а1—для заэвтектоидной сталей) или температуры растворения избыточных фаз, в выдержке и последующем охлаждении со скоростью, превышающей критическую. Закалка не является окончательной операцией термической обработки. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой, и получить требуемые механические свойства, сталь после закалки обязательно подвергают отпуску. Инструментальную сталь в основном подвергают закалке и отпуску для повышения твердости, износостойкости и прочности, а конструкционную сталь — для повышения прочности, твердости, получения достаточно высокой пластичности и вязкости, а для ряда деталей также высокой износостойкости. Бывает Непрерывная, Прерывистая, Закалка с самоотпуском, Ступенчатая закалка, Изотермическая, обработка стали холодом

.Терм.обр-ка (ТО)– это тепловое воздействие на металл (Ме), которое приводит к изменению его структуры и свойств. По глубине и разнообразию структурных изменений, создаваемых ТО, с ней не может сравниться никакое другое воздействие. В основе ТО лежит превращение, происходящее в процессе нагрева, выдержки и последующего охлаждения. В зависимости от того, какие процессы происходят при ТО все виды ТО делят на группы. Основным признаком классификации является тип фазовых и структурных превращений в Ме.

1. отжиг без фазовой перекристаллизации

а)отжиг рекристаллизация

б)отжиг гомогенизация

в)отжиг для снятия внутренних напряжений, полученных в результате предшествующей обработки.

2. отжиг с фазовой перекристаллизацией

3. закалка

4. отпуск

5. химико-термическая обработка

6. термо-механическая обработка.

Любой процесс ТО связан с диаграммой состояния. ТО с фазовой перекристаллизацией имеет основное значение для стали. В основе ТО стали лежит: -полиморфное превращение, -различная растворимость в зависимости от t (линия солидус). Превращения, рассмотренные при получении диаграммы железо-углерод протекают во времени и успрочняются процессами диффузии. Поэтому появляется возможность влиять на них, изменяя их кинетику. Рассмотрим на примере стали У8

Перлит устойчив до t=727град., выше этой t перлит превращается в аустенит, поскольку свободная энергия аустенита меньше. Критические точки стали (точки Чернова) обозн.буквами А. существуют точки А1,А2,А3,А4. А1 соответствует линии PSK, А3 лежит на линии GSE и соответствует началу выпадения или концу растворения феррита в доэвтектоидной стали.

Чтобы отличить критические точки при нагреве от критических точек при охлаждении ставят знак после буквы А перед цифрой: с – при нагреве, r – при охлаждении. Кроме того существует точка А2 – точка Кюри – 768град, температура магнитного превращения. При этой температуре железо становится немагнитным. И точка А4 соответствуетt=1392град, когда гамма-железо превращается в бета-железо.

Превращения в стали при нагреве. Наследственно мелкозернистые и крупнозернистые стали.

Если доэвтектоидную сталь, содержащую, например, 0,4% углерода и имеющую структуру феррит + перлит, нагреть выше Аc1, то перлит превратится в… Если заэвтектоидную сталь, содержащую, например, 1% углерода и имеющую… Линия 4 - линия начала превращений А в П. Между линиями 4 и 1 одновременно сосуществуют перлит и аустенит. В области…Рост зерна аустенита при нагреве.

Различают наследственно мелкозернистые и наследственно крупнозернистые стали. Под наследственной зернистостью понимают склонность аустенитного зерна…Перегрев и пережег.

----------------------------------------------------------------------- При нагреве до 727град. в стали превращений не происходит. Когда температура… 1. Ф0,025 (ОЦК) → А0,025 (ГЦК) – ПП(полиморфное превращение)Превращения в закаленной стали при нагреве после закалки. Отпуск стали. Обработка холодом.

При нагреве до t=80гр.,при t ниже 80гр.превращения происходят медленно. Суть превращений при нагреве закаленной стали. При температуре 120-200град.… Таким образом, отпуск заключается в нагреве закаленной стали до температур… Обработка стали холодом. В закаленной стали особенно с содержанием углерода более 0,4-0,5% всегда присутствует…Технология термической обработки. Отжиг, нормализация и закалка.

1. ОТЖИГ I РОДА Отжиг I рода в зависимости oт исходного состояния стали и температуры ею выполнения может включать процессы гомогенизации,… 2. ОТЖИГ II РОДА (ФАЗОВАЯ ПЕРЕКРИСТАЛЛИЗАЦИЯ) Отжиг II рода заключается в… 3. ЗАКАЛКА Закалка — термическая обработка — заключается в нагреве стали до температуры выше критической (А3 для…Закаливаемость и прокаливаемость. Способы закалки. Охлаждающие среды. Дефекты закалки.

Под прокаливанием понимают способность стали закаливаться на определенную глубину. Глубина закаленной зоны является критерием прокаливаем ости. Обычно детали… В зависимости от состава стали, формы и детали выбирают способ закалки. К основным способам закалки относятся: закалка…Химико-термическая обработка. Цементация и азотирование.

Процесс ХТО складывается из 3–х составных: 1.распад молекул газа с образованием активных атомов насыщенного элемента. Это… 2.Поглощение атомов насыщенного элемента поверхностью детали–абсорция.Химико-термическая обработка. Нитроцементация и цианирование. Диффузионная металлизация.

Диффузионная металлизация. Целью д м является насыщение поверхностных слоев стали различными элементами с целью повышения коррозионной стойкости,…Термомеханическая обработка.

Возрастают пластичность и сопротивление разрушению.Алюминий и его сплавы. Достоинства и недостатки, область применения. Классификация аллюминиевых сплавов. Пресс-эффект в аллюминиевых сплавах.

Алюминий – металл серебристо-белого цвета. Температура плавления – 600град.С, имеет ГЦК решетку. В чистом виде используется в электротехнической промышленности (провода, фольга). Основное применение находят сплавы на основе алюминия (ал-медь, ал-кремний, ал-магний, ал-медь-магний, ал-медь-магний-кремний, ал-магний-кремний)

Все сплавы алюминия можно разделить на группы:

1. деформируемые, предназначеные для получения полуфабрикатов (листов, плит, прутков, профилей и тд), поковок и штамповых заготовок путем прокатки, прессования, ковки и штамповки. Деформируемые сплавы подразделяются на сплавы, упрочныемые ТО и неупрочняемые ТО.

2. литейные, предназначенные для фасонного литья.

Сплавы алюминия, обладая хорошей технологичностью во всех стадиях передела, малой плотностью, высокой коррозионной стойкостью, при достаточной прочности, пластичности и вязкости нашли широкое применение в авиации, судостроении, автостроении, строительстве и в других отраслях промышленности и нар.хоз-ва.

Для упрочнения алюминиевых сплавов применяют закалку и старение, а для устранения неравновесных структур и деформационных дефектов строения, снижающих пластичность сплава, - отжиг.

Температура рекристаллизации некоторых сплавов алюминия с марганцем, хромом, никелем, цирконием, титаном и др. превышает обычно назначаемую t нагрева под дефомацию или закалку, поэтому после закалки и старения этих сплавов в них сохраняется некристаллизованная (полигонизованная) структура с высокой плотностью дислокаций, что повышает ее прочность по сравнению с рекристаллизованной структурой. Это явление получило название структурного упрочнения. Наиболее сильно проявляется в прессованных полуфабрикатах (прутки, профили, трубы) и поэтому это явление применительно к ним называется пресс-эффектом.

Выскопрочные аллюминиевые сплавы, сплавы для ковки и штамповки, жаропрочные алюминиевые сплавы, марки, состав, свойства, термическая обработка, область применения.

Дуралюмины – сплавы Ал-медь-магний, в которые дополнительно вводят марганец (повышает свойства против коррозии), железо и кремний. Маркируется буквой Д и цифрой, например Д1 содержит: 3,8-4,2%меди, 0,5-0,8 магний и марганца. Более широкое применение – Д16. Листы дуралюмина для повышения коррозионной стойкости подвергают плакированию (покрытию тонким слоем алюминия высокой чистоты) или электрохимическому оксидированию.

Упрочнение достигается закалкой и старением.

Закалка – для получения однородного твердого раствора. Старение в три этапа. 1.появляются участки обогощенные медью- 3ГП1, увеличение твердости изза искажения кристаллич.реш-ки. Затем появляется зона ГП2, имеет строение приближающееся кCuAl2 – зонное старение.

2.Греем, ГП2 превр-ся в метастабильную фазу CuAl2, имеющую ГЦК реш-ку, эта фаза когерентно связана с матрицей. Твердость и прочность максимальна. – фазовое старение.

3. греем. Фаза начинает расти. Размеры начинают расти, нарушается когерентность. Прочность и тв-сть меньше – коагуляционное старение.

Дуралюмины удовл.обр-ся резанием, хорошо свариваются точечной сваркой и не свариваются сваркой плавлением (изза склонности к образованию трещин), из Д16 изготавливают обшивки, шпангоуты, стрингера и лонжероны самолетов, силовые каркасы, кузова автомобилей и т.д.

Наряду с дюралюмином применяются другие сплавы, имеющие большую твер-сть и прочность. Если есть цинк, маркируется, например В95: 10%цинк, 2%магний,2%медь. Наиболее прочный – В96: 8-9%цинка,2,5%магния,>2%меди,цирконий.

Авиаль. Маркируются АВ: медь 0,1-0,5%, магний 0,45-0,9%, марганец 0,15-0,35, кремний 0,5-1%. Про прочности уступают дуралюминам, но более пластичны в холодном и горячем состояниях. Обр-ся резаним, свариванием. Закаливают при t=515-525град. затем производится старение 160град. 10-12часов. Высокопрочные сплавы В95-96,Д16,Д20 применяют для изготовления деталей и элементов конструкций самолетов, которые требуют долговечности при переменных нагрузках.

Алюминиевые сплавы для ковки и штамповки отличаются высокой пластичность приt=380-450град., удовл. лит.св-ва, по составу близки к дуралюмину Д1, если Д1 исп-ся для ковки, то маркируется АК1, кроме этого исп-ся АК6, АК8, АК4. подвергают закалке и старению. Наряду с упрочняющей фазой встречаются и др.фазы. хорошо свариваются контактной и др. сваркой.

Жаропрочные сплавы. Исп-ся для деталей работающих при t до 300град(поршни, головки цилиндров, крыльчатки, лопатки компрессоров и т.д.). имеют более сложный хим.состав. легируются железом, никелем и титаном. Например, высокая прочность сплава Д20 достигается благодаря высокому содержанию меди, марганца и титана. Сплавы АК4-1 закаливают при 530град в холодной или горячей воде и подвергают старению при t=200град.

Деформируемые аллюминиевые сплавы, неупрочняемые термической обработкой. Марки, состав, свойства, область применения.

Литейные аллюминиевые сплавы. Марки, состав, свойства, область применения.

Наиболее широко применяются сплавы системы алюминий-кремний: АК9, АК12 – силумины, обладают лучшими литейными свойствами, модифицируют натрием… Система алюминий-медь (АМ3, АМ5) имеют плохие литейные свойства, но высокую… Система алюминий-магний (АМг6, АМг10) имеют низкие литейные свойства, но они легкие, обладают хорошими прочностными…Термическая обработка алюминиевых сплавов. Отжиг, закалка, старение.

Закалка заключается в нагреве до температуры, при которой избыточные интерметаллидные фазы полностью или большей частью растворяются в алюминии,… После закалки следует старение, при котором сплав выдерживают при нормальной… Диффузионный отжиг (гомогенизация). Этому виду отжига подвергают слитки перед обработкой давлением для устранения…Рекристаллизационный отжиг заключается в нагреве деформированного сплава до температур выше температуры окончания первичной рекристаллизации, применяется для снятия наклепа и получения мелкого зерна. Температура рекристаллизации 350-500град., выдержка 0,5-2 часа. Отжиг в качестве промежуточной операции применяют при холодной деформации или между горячей и холодной деформациями.

Магний и его сплавы. Марки, состав, свойства, область применения. Особенности литья и термической обработки магниевых сплавов.

Основы легирования стали. Взаимодействие легирующих элементов с железом и углеродом. Влияние легирующих элементов на устойчивость аустенита и феррита.

Легирующие элементы вводятся в сталь для получения требуемой структуры и свойств. Почти все элементы растворяются в железе и влияют на положение точек А3 и А4.По влиянию делятся на 2 группы:1) понижают температуру точки А3, повышают А4.Расширяется область γ-фазы и сужается α-фазы. Сплавы наз аустенитными, если при всех температурах твердый раствор легирующего элемента в γ-железе и не испытывают фазовых превращений. Частично претерпевающие превращение – полуастенитные. 2)понижают А4 и повышают А3. Интервалы точек А1 и А3 сливаются, область γ-фазы полностью замыкается. Сплавы, сост из твердово легирующего элемента в α-железе, наз ферритными. Все легир. эл-ты упрочняют сталь. Часто наряду с повыш. прочности, повыш. пластичность, наприм. легир. Ni. Легир. эл-ты измен. кинетику распада А, сниж. скорость диффузии при всех тем-рах стали, поэтому увелич. устойчивость А. С-образные кривые смещаются вправо, тем самым сниж. критич. скорость закалки. Это улучш. закаливаемость и прокаливаемость стали, так действуют все легир. эл-ты, кроме кобальта. При содерж. в Fe20% Cr, она способна закаливаться на М. В сталях в кот. содерж. легир. эл-тов <2,5% наз. низколегир.; 2,5-10% - легир.; >10% - высоколегир. В низколегир. сталях обычно содерж. каждого легир. эл-та всегда <1%, хотя он и показан в марке стали. Молибдена 0,15-0,4%; вольфрама 0,5-1,2%; ванадия 0,06-0,3%; Ti 0,03-0,09%; бора 0,002-0,005%; ниобия 0,02-0,05%; азота 0,015-0,025%. Все легир. эл-ты, кроме марганца, уменьш. склонность А зерна к росту. Избыточные карбиды не растворимые в А препятствуют росту зерна А, поэтому сталь при наличии хотя бы небольшого кол-ва не растворимых карбидов сохран. мелкозернист. строение до высоких тем-тур. Легир. эл-ты замедляют процесс распада М.

Влияние легир. эл-тов.

Обозначение марок легир. сталей. Их клас-ция.

1.2.эвтектоидн. (П); 1.3.заэвтект. (избыточн. вторичн. легир. карбиды); 1.4.ледебуритные (первичн. карбиды выделившиеся при кристаллиз. из жидк.… 3. по составу: 3.1. никелевые; 3.2. хромистые; 3.3. хромоникелевые; 3.4.…Особенности поведения металлов и сплавов при высоких температурах.

Конструкционные цементуемые и улучшаемые легир стали.

Интрументальнве стали и твердые сплавы.

1.легированные и углеродистые стали с небольшим содержанием легирующих элементов и не обладающих теплостойкостью, работают до 200град. У7…У13,Х,ХВГ… 2.легированные стали, содержащие до 18% легирующих элементов. Теплостойкость… 3.теплостойкие, высоколегированные стали ледебуритного класса, содержащие V,Cr,Co,Moи др. Теплостойкость 600-650град.…Превращения в стали при нагреве. Наследственно мелкозернистые и крупнозернистые стали.

Если доэвтектоидную сталь, содержащую, например, 0,4% углерода и имеющую структуру феррит + перлит, нагреть выше Аc1, то перлит превратится в… Если заэвтектоидную сталь, содержащую, например, 1% углерода и имеющую… Линия 4 - линия начала превращений А в П. Между линиями 4 и 1 одновременно сосуществуют перлит и аустенит. В области…Рост зерна аустенита при нагреве.

Различают наследственно мелкозернистые и наследственно крупнозернистые стали. Под наследственной зернистостью понимают склонность аустенитного зерна…Перегрев и пережег.

----------------------------------------------------------------------- При нагреве до 727град. в стали превращений не происходит. Когда температура… 1. Ф0,025 (ОЦК) → А0,025 (ГЦК) – ПП(полиморфное превращение)Хромистые и хромоникелевые нержавеющие стали. Их маркировка, структура и свойства. Особенности термической обработки этих сталей.

Титан и его сплавы. Достоинства и недостатки, область применения. Структура титановых сплавов после охлаждения на воздухе.

Технический титан изготовляют 2х марок ВТ1-00 (99,53%), ВТ1-0 (99,46%). На поверхности легко образуется оксидная пленка, повышающая сопротивление… Титановые сплавы применяются в авиации, ракетной технике, в химическом…Термическая обработка титановых сплавов.

Чаще подвергают отжигу. Нагрев до 870-980град и далее выдержка при 530-660град. Широко применяется вакуумный отжиг, который позволяет уменьшить…Медь и ее сплавы. Латуни, бронзы. Маркировка, состав, свойства, область применения.

Латуни: 1)двойные (простые); 2) многокомпонентные (легированные). 1) маркируются «Л» и процентное содержание меди. Л96, Л85, Л80, Л62, Л59. Чем больше цинка, чем дешевле, он повышает прочность и пластичность.Л70… элементы (Al–A, Ni-H, Be-Б,Р-Ф, олово-О,Si-K, Mn-Mц, Be-Б, Zn-Ц) и за буквой количество каждого элемента.Общая характеристика композитов. Классификация композитов по механизму упрочнения. Классификация волокнистых композитов по природе материала матрицы. Материала волокон, вида волокон и схемы армирования.

Композиционные материалы – искусственно созданные материалы, которые состоят из двух или более компонентов, различающихся по составу и разделенных выраженной границей, и которые имеют новые свойства, запроектированные заранее.Компоненты композиционного материала различны по геометрическому признаку.Компонент, непрерывный во всем объеме композиционного материала, называется матрицей.Компонент прерывистый, разделенный в объеме композиционного материала, называется арматурой.Матрица придает требуемую форму изделию, влияет на создание свойств композиционного материала, защищает арматуру от механических повреждений и других воздействий среды.В качестве матриц в композиционных материалах могут быть использованы металлы и их сплавы, полимеры органические и неорганические, керамические, углеродные и другие материалы. Свойства матрицы определяют технологические параметры процесса получения композиции и ее эксплуатационные свойства: плотность, удельную прочность, рабочую температуру, сопротивление усталостному разрушению и воздействию агрессивных сред. Армирующие или упрочняющие компоненты равномерно распределены в матрице. Они, как правило, обладают высокой прочностью, твердостью и модулем упругости и по этим показателям значительно превосходят матрицу. Вместо термина армирующий компонент можно использовать термин наполнитель.Композиционные материалы классифицируют по геометрии наполнителя, расположению его в матрице, природе компонентов.По геометрии наполнителя композиционные материалы подразделяются на три группы:с нуль-мерными наполнителями, размеры которых в трех измерениях имеют один и тот же порядок;с одномерными наполнителями, один из размеров которых значительно превышает два других;с двухмерными наполнителями, два размера которых значительно превышают третий.По схеме расположения наполнителей выделяют три группы композиционных материалов:с одноосным (линейным) расположением наполнителя в виде волокон, нитей, нитевидных кристаллов в матрице параллельно друг другу;

с двухосным (плоскостным) расположением армирующего наполнителя, матов из нитевидных кристаллов, фольги в матрице в параллельных плоскостях;с трехосным (объемным) расположением армирующего наполнителя и отсутствием преимущественного направления в его расположении.По природе компонентов композиционные материалы разделяются на четыре группы:композиционные материалы, содержащие компонент из металлов или сплавов;композиционные материалы, содержащие компонент из неорганических соединений оксидов, карбидов, нитридов и др.;композиционные материалы, содержащие компонент из неметаллических элементов, углерода, бора и др.;композиционные материалы, содержащие компонент из органических соединений эпоксидных, полиэфирных, фенольных и др.Свойства композиционных материалов зависят не только от физико-химических свойств компонентов, но и от прочности связи между ними. Максимальная прочность достигается, если между матрицей и арматурой происходит образование твердых растворов или химических соединений.

В композиционных материалах с нуль-мерным наполнителем наибольшее распространение получила металлическая матрица. Композиции на металлической основе упрочняются равномерно распределенными дисперсными частицами различной дисперсности. Такие материалы отличаются изотропностью свойств.В таких материалах матрица воспринимает всю нагрузку, а дисперсные частицы наполнителя препятствуют развитию пластической деформации. Эффективное упрочнение достигается при содержании 5…10 % частиц наполнителя.Армирующими наполнителями служат частицы тугоплавких оксидов, нитридов, боридов, карбидов.Дисперсионно упрочненные композиционные материалы получают методами порошковой металлургии или вводят частицы армирующего порошка в жидкий расплав металла или сплава.Промышленное применение нашли композиционные материалы на основе алюминия, упрочненные частицами оксида алюминия (Al2O3). Их получают прессованием алюминиевой пудры с последующим спеканием (САП). Преимущества САП проявляются при температурах выше 300oС, когда алюминиевые сплавы разупрочняются. Дисперсионно упрочненные сплавы сохраняют эффект упрочнения до температуры 0,8 Тпл.Сплавы САП удовлетворительно деформируются, легко обрабатываются резанием, свариваются аргонодуговой и контактной сваркой. Из САП выпускают полуфабрикаты в виде листов, профилей, труб, фольги. Из них изготавливают лопатки компрессоров, вентиляторов и турбин, поршневые штоки.В композиционных материалах с одномерными наполнителями упрочнителями являются одномерные элементы в форме нитевидных кристаллов, волокон, проволоки, которые скрепляются матрицей в единый монолит. Важно, чтобы прочные волокна были равномерно распределены в пластичной матрице. Для армирования композиционных материалов используют непрерывные дискретные волокна с размерами в поперечном сечении от долей до сотен микрометров.Материалы, армированные нитевидными монокристаллами, были созданы в начале семидесятых годов для авиационных и космических конструкций. Основным способом выращивания нитевидных кристаллов является выращивание их из перенасыщенного пара (ПК-процесс). Для производства особо высокопрочных нитевидных кристаллов оксидов и других соединений осуществляется рост по П-Ж-К – механизму: направленный рост кристаллов происходит из парообразного состояния через промежуточную жидкую фазу.Осуществляется создание нитевидных кристаллов вытягиванием жидкости через фильеры. Прочность кристаллов зависит от сечения и гладкости поверхности.Композиционные материалы этого типа перспективны как высокожаропрочные материалы. Для увеличения к.п.д. тепловых машин лопатки газовых турбин изготавливают из никелевых сплавов, армированных нитями сапфира (Al2O3), это позволяет значительно повысить температуру на входе в турбину (предел прочности сапфировых кристаллов при температуре 1680oС выше 700 МПа).Армирование сопл ракет из порошков вольфрама и молибдена производят кристаллами сапфира как в виде войлока, так и отдельных волокон, в результате этого удалось удвоить прочность материал а при температуре 1650oС. Армирование пропиточного полимера стеклотекстолитов нитевидными волокнами увеличивает их прочность. Армирование литого металла снижает его хрупкость в конструкциях. Перспективно упрочнение стекла неориентированными нитевидными кристаллами.Для армирования композиционных материалов применяют металлическую проволоку из разных металлов: стали разного состава, вольфрама, ниобия, титана, магния – в зависимости от условий работы. Стальная проволока перерабатывается в тканые сетки, которые используются для получения композиционных материалов с ориентацией арматуры в двух направлениях.

Для армирования легких металлов применяются волокна бора, карбида кремния. Особенно ценными свойствами обладают углеродистые волокна, их применяют для армирования металлических, керамических и полимерных композиционных материалов.Эвтектические композиционные материалы – сплавы эвтектического или близкого к эвтектическому состава, в которых упрочняющей фазой выступают ориентированные кристаллы, образующиеся в процессе направленной кристаллизации. В отличие от обычных композиционных материалов, эвтектические получают за одну операцию. Направленная ориентированная структура может быть получена на уже готовых изделиях. Форма образующихся кристаллов может быть в виде волокон или пластин. Способами направленной кристаллизации получают композиционные материалы на основе алюминия, магния, меди, кобальта, титана, ниобия и других элементов, поэтому они используются в широком интервале температур.Полимерные композиционные материалы. Особенностью является то, что матрицу образуют различные полимеры, служащие связующими для арматуры, которая может быть в виде волокон, ткани, пленок, стеклотекстолита.

Формирование полимерных композиционных материалов осуществляется прессованием, литьем под давлением, экструзией, напылением.Широкое применение находят смешанные полимерные композиционные материалы, куда входят металлические и полимерные составляющие, которые дополняют друг друга по свойствам. Например, подшипники, работающие в условиях сухого трения, изготовляют из комбинации фторопласта и бронзы, что обеспечивает самосмазываемость и отсутствие ползучести.

– Конец работы –

Используемые теги: Понятие, металлах, рода, металлической, связи, основные, Свойства, металлов, Роль, русских, ученых, развитии, науки, металлах0.155

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Понятие о металлах. Природа металлической связи. Основные свойства металлов. Роль русских ученых в развитии науки о металлах

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов