Титан и его сплавы

Титан — легкий (плотность 4,5 г/см3) и пластичный металл серебристо-белого цвета. Температура плавления титана — 1665 °С.

Имеет две аллотропические модификации: α-низкотемператур-ную с плотноупакованной гексагональной кристаллической решеткой и β-высокотемпературную (выше 882 °С) с кубической объемно-центрированной решеткой. Он обладает низкой электропроводностью и теплопроводностью.

Титан легкий, прочный, тугоплавкий, более коррозионностойкий, чем нержавеющие стали за счет возникновения оксидной пленки ТiO2. Титан обрабатывается давлением в холодном и горячем состояниях, хорошо сваривается, но плохо обрабатывается резанием.

Механические свойства титана прежде всего определяются составом: чем он чище (меньше примесей), тем ниже прочность и выше пластичность.

Воздействие примесей на титан многообразно. Азот, кислород и водород снижают пластичность; углерод — ковкость и обрабатываемость резанием; углерод и кислород—коррозионную стойкость. Главная цель легирования титана — повышение механических свойств. Основными легирующими элементами являются алюминий, хром, молибден, ванадий, марганец. По технологическому признаку сплавы титана делятся на литейные и деформируемые. Маркируются титановые сплавы чаще всего буквами ВТ.

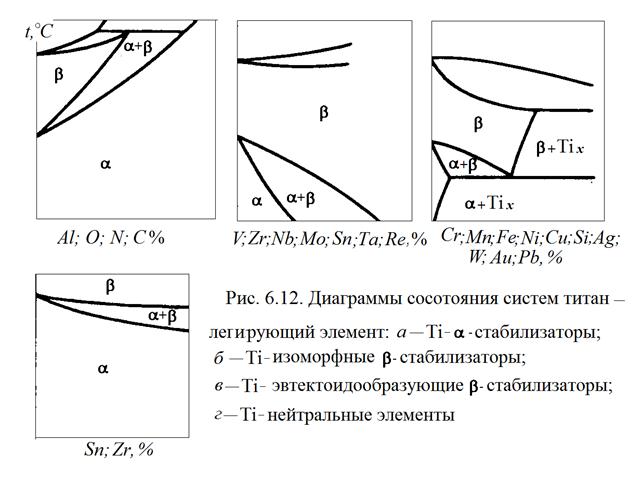

Температуру полиморфного превращения повышают алюминий, кислород, азот. Они расширяют α-область в потому их называют α-стабилизаторами.

Такие элементы, как молибден, ванадий, марганец, хром и железо, понижают температуру полиморфного превращения и расширяют область β-фазы, их называют β-стабилизаторами.

Марганец, железо, кремний и другие образуют с титаном металлические соединения (интерметаллиды).

Диагреммы состояния систем титан – легирующий элемент приведены на рис. 6.12 [4, c.443].

Высокий уровень механических свойств, хорошая технологичность, низкая плотность и коррозионная стойкость определяют области применения титана. Он используется в качестве раскислителя при выплавке сталей, модификатора чугунов, в литейных алюминиевых и магниевых сплавах, при производстве твердых сплавов.

Высокий уровень механических свойств, хорошая технологичность, низкая плотность и коррозионная стойкость определяют области применения титана. Он используется в качестве раскислителя при выплавке сталей, модификатора чугунов, в литейных алюминиевых и магниевых сплавах, при производстве твердых сплавов.

По структуре (после охлаждения на воздухе) титановые сплавы подразделяются на три группы:

¾ первая группа — α-сплавы;

¾ вторая— α +β-сплавы;

¾ третья — β-сплавы.

В практике, главным образом, используются α- и α+β-титановые сплавы.

Сплавы первой группы ВТ4, ВТ5, ОТ4, ВТ18 и другие в основном легируются алюминием, в некоторых из них содержится марганец, молибден, ниобий, кремний, олово, цирконий. Сплавы отличаются повышенной прочностью при комнатной и повышенных температурах, термически стабильны, обладают низкой технологи-ческой пластичностью, особенно при содержании алюминия более 5 %. Сплавы термически не упрочняются, их подвергают рекрис-таллизационному отжигу (650...850 °С). Механические свойства сплавов следующие: σв= 650...880 МПа, δ = 15...40 %.

Сплавы второй группы ВТ6, ВТ8, ВТ14 и другие содержат алюминий, ванадий, молибден. Они характеризуются более высокой прочностью (ВТ6, ВТ14 с σв = 1000…1200 МПа), которую можно повысить за счет закалки и старения; меньшей склонностью к водородной хрупкости, чем α-сплавы; высокой прочностью жаропрочностью до 500 °С (ВТЗ-1, ВТ8). Следует отметить, что главный эффект упрочнения сплавов достигается легированием. Механические характеристики сплавов: σв= 800...1150 МПа, δ= 8...15 %. Литейные сплавы титана (ВТ5Л, ВТ6Л) обладают хорошими литейными свойствами.

Сплавы третьей группы ВТЗ-1, ВТ22, ВТ15 и другие наиболее пластичны, но наименее прочны.

Титановые сплавы применяются в химической промышленности, судостроении, машиностроении, авиации, ракетной технике, энергомашиностроении, в машинах и оборудовании легкой и пищевой промышленности. Они успешно используются в криогенной технике (аммиачные компрессоры, холодильные установки, центробежные насосы магистральных газопроводов для северных нефтедобывающих районов, емкости для хранения жидкого водорода, азота, гелия и т. д.).

Недостатки титана — склонность к взаимодействию с газами при температурах выше 500…600 °С, плохая обрабатываемость резанием, высокая стоимость.

Используются титановые сплавы в химической промыш-ленности благодаря высокой коррозионной стойкости, в ракетной и авиационной технике благодаря легкости и высокой удельной прочности.

Другие цветные металлы нашли меньшее применение в технике. Тугоплавкие металлы (вольфрам, молибден, хром, тантал, ниобий) и никель, а также их сплавы используются как жаропрочные. Сплавы легкоплавких металлов (олова, цинка, свинца) используются в подшипниках скольжения (эти сплавы называются баббиты) и в качестве припоев для пайки металлов. Кроме того, значительная часть цинка расходуется на нанесение покрытий на металлические изделия, олова — на лужение консервной жести, свинца — на изготовление оболочек электрических кабелей, производство свинцовых аккумуляторов, емкостей для хранения радиоактивных материалов.

[1] Золотаревский В.С. Механические свойства металлов: М.: МИСиС, 1998. - 400 с.

[2]Метод предложен шведским инженером Юханом Августом Бринеллем (Brinell) (1849…1925) в 1900 году и стал первым широко используемым и стандартизированным методом определения твёрдости.

[3] ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу. ‒Введ. 20. 05. 2002. ‒М.: ИПК Изд-во стандартов, 2002. – 18 с.

[4] Название от английского военно-промышленного концерна «Vickers Limited».

[5] Стандартный метод [ГОСТ 9012-59]предусматривает измерение твёрдости ручным измерением диаметра лунки микроскопом МПБ-2 или МПБ-3, а не стандартный – автоматическим измерением по глубине отпечатка и переводом в единицы твёрдости.

[6] Физики различают ещё и плазменное состояние