Режимы работы подшипников

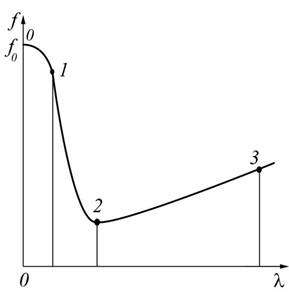

При конструировании подшипников скольжения всегда добиваются минимальных потерь на трение. Это приводит к экономии энергии, уменьшению тепловыделения и снижению износа сопряженных поверхностей. Режимы работы подшипников оценивают по диаграмме Герси, которую получают экспериментальным путем (рисунок 7.2)

Рисунок 7.2 – Зависимость коэффициента трения от коэффициента λ (кривая Герси)

Эта кривая показывает изменение коэффициента трения в подшипнике в зависимости от комплексного показателя – характеристики режима работы подшипника

, ,

| (7.1) |

где μ – вязкость масла; ω – угловая скорость вала; р – среднее давление на опорной поверхности.

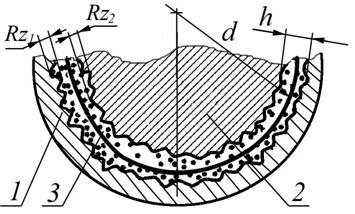

В период пуска механизма имеет место сухое трение, и коэффициент трения достигает максимальных значений. Участок 0 – 1 характеризуется малыми изменениями коэффициентом трения, т. к. из-за низкой угловой скорости развивается граничное трение с масляным слоем толщиной h ≤ 0,1 мкм и f ≈ 0,1 ÷ 0,2. Участок 1 – 2 характеризуется быстрым уменьшением коэффициента трения (до f ≈ 0,008 ÷ 0,1), т. к. из-за роста угловой скорости граничная смазка переходит в полужидкостную. Участок 2 – 3 – это участок жидкостной смазки, т. к. из-за роста угловой скорости поверхность цапфы 1 и вкладыша 2 полностью отделяются друг от друга устойчивым масляным слоем 3 (рисунок 7.3). На этом участке f ≈ 0,0005 ÷ 0,005. Для реализации этого режима трения, необходимо, чтобы толщина масляного слоя

, ,

| (7.2) |

Рисунок 7.3 – Режим жидкостной смазки