Сварные соединения

Это наиболее рациональный и распространенный вид неразъемных соединений, приближающий по прочности составные детали к целым. Очень широко применяются в машиностроении.

Применяют следующие виды сварки:

- плавлением (электродуговая, электрошлаковая, газовая, термическая);

- давлением (контактная, кузнечнопрессовая, трением).

Преимущества:

1. Технологичность.

2. Герметичность.

3. Невысокая стоимость (малая трудоемкость процесса сварки, простота конструкции сварного шва, возможность автоматизации процесса).

4. Масса сварных конструкций на 25 ÷ 30 % меньше массы клепаных.

5. Более высокая прочность, т. к. отсутствуют отверстия под заклепки.

Недостатки:

1. Чувствительны к вибрационным и ударным нагрузкам.

2. Концентрация напряжений вследствие изменения структуры металла.

3. Коробление деталей из-за неравномерного нагрева и охлаждения.

4. Трудности контроля качества шва.

5. Зависимость качества шва от квалификации сварщика.

Классификация:

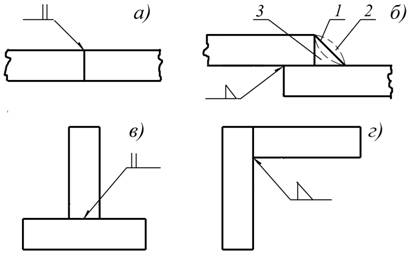

- типы сварных швов: стыковые и угловые;

- виды сварных соединений: стыковые, нахлесточные, тавровые, угловые (рисунок 9.1);

- виды угловых швов (рисунок 9.1, б).: нормальные (1), выпуклые (2), вогнутые (3);

- в зависимости от расположения относительно направления внешней силы угловые швы бывают: лобовые, фланговые, комбинированные, косые.

Конструкция и классификация сварных соединений подробно рассматриваются при выполнении студентами лабораторных работ.

Расчет сварных соединений выполняется чаще всего как проверочный с учетом следующих допущений:

а) усилия распределяются равномерно по длине шва;

б) напряжения равномерно распределяются по сечению шва.

Рисунок 9.1 – Виды сварных соединений: а) стыковое; б) нахлесточное; в) тавровое; г) угловое

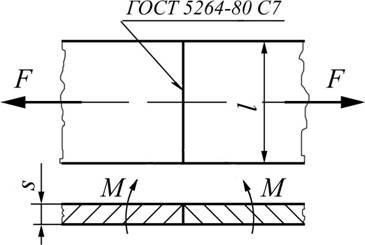

Наиболее простым является сварное соединение встык (рисунок 9.2), которое широко используется в машиностроении. Оно может разрушаться по шву, по сечению детали, но чаще всего в зоне термического влияния.

Рисунок 9.2 – Стыковое сварное соединение

Если стыковое сварное соединение одновременно нагружено растягивающей силой F и изгибающим моментом M, то условие прочности имеет вид:

| (9.1) |

где s – толщина сварного шва; l – ширина шва;  - допускаемое напряжение на растяжение для сварного шва.

- допускаемое напряжение на растяжение для сварного шва.

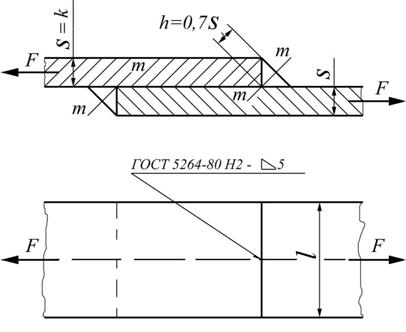

Сварное соединение внахлестку выполняется при помощи угловых швов. Такие швы принято рассчитывать по касательным напряжениям на срез. При этом опасным является сечение m – m, совпадающее с биссектрисой прямого угла (рисунок 9.3), поскольку в этом сечении шов имеет минимальную толщину. Расчетная толщина этого шва при катете шва равном толщине свариваемых деталей – k = s:

| (9.2) |

Рисунок 9.3 – Сварное соединение внахлестку

Условие прочности на срез

, ,

| (9.3) |

где  - допустимое напряжение на срез для сварного шва.

- допустимое напряжение на срез для сварного шва.

В качестве проектного параметра чаще используют длину шва

| (9.4) |

Допускаемые напряжения при расчете сварных соединений принимают пониженными, в долях от допускаемых напряжений для основного металла

; ;  , ,

| (9.5) |

где  - допускаемое напряжение для основного металла; φ – коэффициент понижения допускаемого напряжения; γ – коэффициент, учитывающий характер нагрузки.

- допускаемое напряжение для основного металла; φ – коэффициент понижения допускаемого напряжения; γ – коэффициент, учитывающий характер нагрузки.

Коэффициент φ учитывает факторы, снижающие прочность шва: способ сварки; технологические дефекты (шлаковые и газовые включения, непровары и т. п.); качество основного материала. Коэффициент γ зависит от характера нагрузки. При постоянной нагрузке он не учитывается, а переменной – определяется расчетным путем.