Шпоночные соединения

Передача вращающего момента между деталями соединения осуществляется с помощью специальной детали – шпонки.

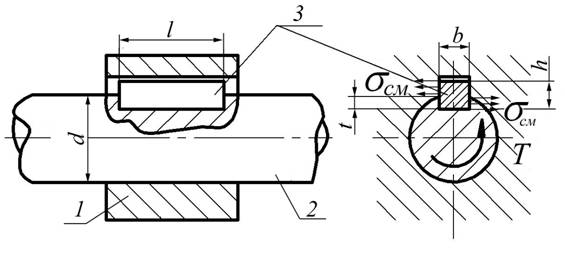

Шпонка – деталь в форме бруса (рисунок 9.4), устанавливаемая в пазах двух сопрягаемых деталей и препятствующая их повороту относительно друг друга.

Рисунок 9.4 – Шпоночное соединение: 1 – ступица; 2 – вал; 3 - шпонка

Преимущества:

1. Простота конструкции, удобство сборки и разборки.

2. Высокая надежность в работе.

3. Относительно не высокая стоимость.

Недостатки:

1. Наличие шпоночного паза ослабляет сечение вала и создает концентрацию напряжений.

2. Усложняется точная центровка сопрягаемых деталей.

3. Обладает не высокой нагрузочной способностью.

4. Увеличиваются габариты соединения при передаче больших крутящих моментов.

5. Высокие требования к точности выполнения шпоночных пазов.

Шпоночные соединения делятся на напряженные (клиновые и тангенциальные шпонки) и ненапряженные (призматические и сегментные шпонки). Шпонки первого типа вызывают деформацию деталей при сборке, а второго типа – не вызывают.

Наиболее распространенным видом шпоночных соединений являются соединения при помощи призматических шпонок, параметры которых стандартизованы (ГОСТ 23360-78). По размерам поперечного сечения эти шпонки делятся на высокие и низкие. По форме торцов шпонки бывают трех типов: с закругленными торцами (исполнение 1); с плоскими торцами (исполнение 2); с одним плоским и другим закругленным торцом (исполнение 3).

Сечение шпонки (b × h) а также глубину паза вала t1 выбирают по ГОСТ 23360-78 в зависимости от диаметра вала.

Основным критерием работоспособности этих соединений является прочность на смятие боковых граней шпонки (рисунок 9.4)

| (9.6) |

где lр = l – b – рабочая длина шпонки.

В качестве проектного параметра обычно принимают длину шпонки:

| (9.7) |

где lст – длина ступицы колеса (звездочки, муфты и т. п.).

Полученное значение l согласуют со стандартным рядом длин шпонок.

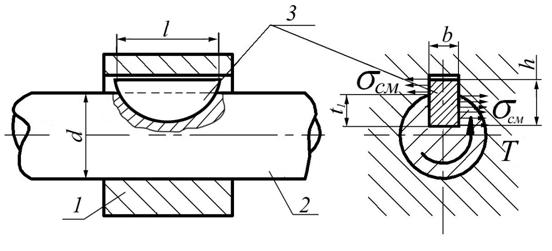

Разновидностью соединения призматическими шпонками является соединение сегментными шпонками. Отличие заключается в форме шпонки – в виде сегмента круга (рисунок 9.5).

Рисунок 9.5 – Сегментное шпоночное соединение: 1 – ступица; 2 – вал; 3 – шпонка

Сегментные шпонки и пазы для их размещения более просты в изготовлении и более удобны при монтаже и демонтаже. Однако глубокий паз в большей степени ослабляет сечение вала, поэтому сегментные шпонки применяют для передачи небольших крутящих моментов.

Размеры сечений шпонки (b × h), а также глубину паза вала t1 и длину l выбирают в зависимости от диаметра вала по ГОСТ 24071 - 80. Сегментные шпонки, так же как и призматические проверяют на смятие

, ,

| (9.8) |

а проектный расчет ведут по формуле

| (9.9) |

Если расчетное напряжение превышает допускаемое более чем на 5 %, то применяют две шпонки. Однако это сильно ослабляет сечение вала и в этих условиях предпочтительно применить шлицевое (зубчатое) соединение.