Механически обрабатываемые детали

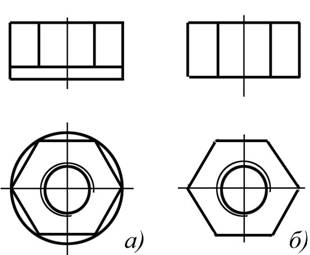

Сокращение объема механической обработки, может быть достигнуто путем максимального приближения размеров заготовки к окончательной форме детали. Например, при изготовлении шестигранных гаек, лучше использовать не круглый (рисунок 10.8, а), а шестигранный прут (рисунок 10.8, б). Это обеспечит меньший расход материала и сократит отходы металла в стружку.

Рисунок 10.1 – Конструкции шестигранных гаек

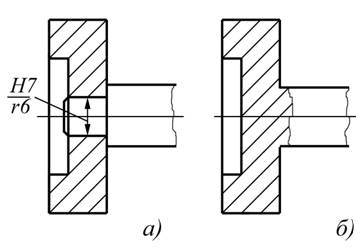

Конструкцию деталей сложной формы целесообразно делать составной, если это не противоречит выполнению других требований. Например, разделение вала и колеса (рисунок 10.2, а) сокращает расход металла по сравнению с конструкцией, приведенной на рисунке 10.2, б. Аналогичную составную конструкцию применяют при изготовлении червячных колес.

Свободный проход и выход для инструмента повышает качество изделия и производительность. Например, обработку подшипниковых гнезд в корпусе редуктора лучше выполнять с одной установки на проход. При этом в качестве упорных элементов использовать съемные пружинные кольца.

Рисунок 10.2 –Способы соединения вала и колеса

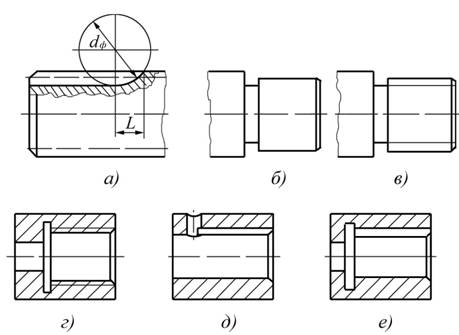

Размеры и форма элементов детали, назначаемые конструктором, должны учитывать способы механической обработки, тип режущего инструмента, возможность выполнения необходимых измерений и вид измерительного устройства. Например, при нарезании шлицев на поверхности вала необходимо правильно выбрать диаметр фрезы. Это связано с тем, что с одной стороны увеличение диаметра фрезы повышает производительность обработки, а с другой – увеличивает длину участка L для выхода инструмента (рисунок 10.3, а), что по конструктивным соображениям не всегда допустимо. При обработке шипов для уменьшения износа шлифовальных кругов нужно предусматривать канавку для выхода инструмента (рисунок 10.3, б). В исключительных случаях допускается изготавливать галтель с регламентированным радиусом.

Рисунок 10.3 – Конструктивные элементы для выхода инструмента

При нарезке наружной и внутренней резьбы резцом следует предусмотреть канавку для его выхода (рисунок 10.3, в, г). У паза под шпонку нужно предусмотреть сквозное отверстие (рисунок 10.3, д) или канавку (рисунок 10.3, е) для выхода инструмента.

При сверлении глухих отверстий на днище обычно остается коническое углубление под углом 1200, что надо учитывать при контроле глубины отверстий. Сверление должно производиться под углом не менее 700 к поверхности. При меньшем угле нужно изменять конструкцию.

При конструировании следует отделять черновые поверхности от чистовых, а также следует разделять поверхности с разным классом точности.

По возможности следует избегать совместной обработки деталей в сборе. Исключение составляют штифтовые соединения. Однако при этом надо предусматривать удобное извлечение штифта из отверстия.