Вычерчивание элементов зубчатого зацепления

Подсчитав по формулам подраздела 4.2. размеры, приступают к вычерчиванию зубчатого зацепления.

Масштаб построения выбирают таким, чтобы высота зуба на чертеже была не менее 30 мм.

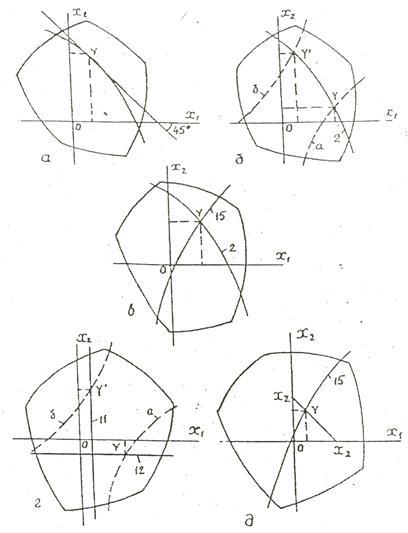

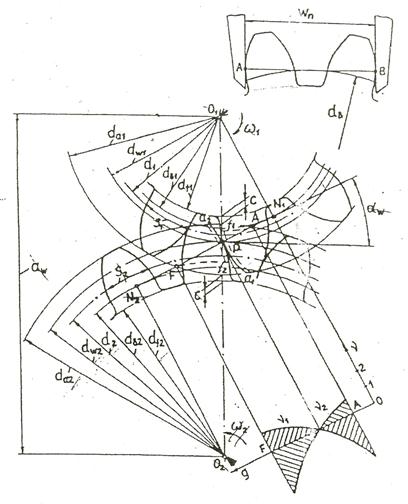

Порядок построения (см. рис. 14).

1. Откладывают межосевое расстояние  и проводят начальные окружности dW1, dW2, касающиеся в полюсе P.

и проводят начальные окружности dW1, dW2, касающиеся в полюсе P.

2. Строят основные окружности dB1 и dB2 и проводят общую касательную к ним N1PN2, являющуюся линией зацепления. Угол между линией зацепления и общей касательной к начальным окружностям в полюсе называется углом зацепления  . Из центров колес на линию зацепления опускают перпендикуляры O1N1 и O2N2.

. Из центров колес на линию зацепления опускают перпендикуляры O1N1 и O2N2.

3. Строят эвольвенты профилей зубьев в положении, когда контакт происходит в полюсе. Эти эвольвенты описывает точка Р прямой N1N2 при перекатывании ее по основным окружностям. Отрезок N1Р делят на 4-6 равных частей. На основной окружности от точки N1 в обе стороны отмечают такой же длины дуги и через точки деления проводят касательные к основной окружности. На этих касательных откладывают соответствующее число отрезков, равных отрезкам, на которые разделено расстояние N1P. Соединяя полученные точки плавной кривой, получают эвольвенту зуба первого колеса. Аналогично строят эвольвенту для второго колеса.

Рис. 13.

4. Проводят окружности впадин и вершин. Если  , то профиль зуба между основной окружностью и окружностью впадин проводят по радиальной прямой. Сопряжение профиля зуба с окружностью впадин производят радиусом, равным 0,2 модуля.

, то профиль зуба между основной окружностью и окружностью впадин проводят по радиальной прямой. Сопряжение профиля зуба с окружностью впадин производят радиусом, равным 0,2 модуля.

5. Строят делительные окружности и откладывают на них шаги и толщины зубьев колес. Затем строят профили трех зубьев для каждого колеса, пользуясь шаблоном, изготовленным по профилю построенной эвольвенты.

6. Выделяют утолщенной линией активный участок AF линии зацепления, получающийся от пересечения последней с окружностью вершин колес.

Радиусами O1F и O2А делают засечки на профилях зубьев, соприкасающихся в полюсе, определяя тем самым активные участки профилей зубьев a1f1 и a2f2. Эти участки выделяют двойной линией.

7. Проставляют величины всех диаметров, ставя как буквенное обозначение, так и цифру с сотыми долями миллиметров.

Например:

4.5. Качественные показатели зацепления

Коэффициент перекрытия ε, определяющий среднее число пар зубьев находящихся одновременно в зацеплении, подсчитывают по формуле:

Здесь: PB – основной шаг;

λAF – длина активной части линии зацепления. Эту длину следует определить аналитически и проверить с помощью построения.

Из рис. 14.

Здесь радиусы кривизны эвольвенты на окружностях вершин:

Тогда:

Для правильной работы зацепления рекомендуется, чтобы  .

.

Рис. 14.

Коэффициент удельного скольжения v характеризует скольжение профилей зубьев относительно друг друга.

Подсчитывается он для каждого колеса по формулам:

Здесь ∆S – контактирующие дуги эвольвент;

ρ1, ρ2 – радиусы кривизны эвольвент в точках контакта.

Обычно v определяют в точках а1 и f1 первого колеса, в точках a2 и f2 второго колеса.

В этих формулах ρf1 и ρf2 равны  ;

;  . В полюсе v=0. По полученным данным строят график удельных скольжений на рабочем участке линии зацепления (см. рис. 14).

. В полюсе v=0. По полученным данным строят график удельных скольжений на рабочем участке линии зацепления (см. рис. 14).

Наибольших значений скольжение достигает на ножках зубьев колес и особенно у шестерни в точке f1, поэтому ножка шестерни изнашивается интенсивней. Для удовлетворительной работы колес необходимо, чтобы удельное скольжение на ножках зубьев не превышало по абсолютной величине:

v < 8 при vокр. < 1 м/с,

v < 3..6 при vокр. = 1..20 м/с,

v < 1,5 при vокр. > 20 м/с,

где vокр. – окружная скорость колеса ( ).

).

5. СИЛОВОЙ (КИНЕТОСТАТИЧЕСКИЙ) РАСЧЕТ МЕХАНИЗМА

В первом приближении расчет будет вестись без учета сил трения.

Если к звеньям механизма наряду с внешними и внутренними силами приложить еще силы инерции, то на основании принципа Д’Аламбера механизм в целом, а также и отдельные группы звеньев можно рассматривать в состоянии равновесия и неизвестные силы можно определить по уравнениям статики.

Такой силовой расчет называется кинетостатическим и состоит в следующем:

1. Определяем величины и точки приложения сил инерции звеньев механизма.

2. Определяем величины давлений в кинематических парах.

3. Определяем уравновешивающую силу или момент, приложенный к начальному звену (обычно кривошипу).

При проверочном расчете новой машины расчет ведут для ряда положений, чтобы найти максимальные реакции.

Однако в проекте можно ограничиться одним положением во время рабочего хода машины, в котором значительны силы инерции и внешние силы.