Вивчення умов сплавоутворення при реакційному спіканні порошків системи Fe – Ti – C

Аналіз отриманих вище результатів, рівно як і відомі дані інших авторів [59, 61, 61], показують, що при використанні традиційної технології отримання карбідосталей, що включає помел і змішування шихти, що складається з порошків карбіду титану і сплаву на основі заліза, не вдається повною мірою реалізувати їх позитивні властивості із-за неповної змочуваності карбіду титану сталевою зв'язкою і інтенсивного зростання карбідних зерен в процесі рідкофазного спікання. Часткове окислення карбідних частинок, що відбувається при помелі шихти, погіршує їх змочуваність розплавом стали і веде до появи важкоусувуваних пор, що істотно знижують механічні властивості матеріалу. Крім того, неможливість надійно забезпечити чистоту міжфазних меж в спеченому матеріалі знижує міжфазну міцність композиту, що також негативно позначається на його показниках міцності.

При рідкофазному спіканні сплавів TiC - сплав на основі заліза рідка фаза заповнює проміжки між твердими частинками і викликає взаємне переміщення частинок під впливом сил поверхневого натягу. При цьому, процес спікання супроводжується розчиненням в рідкій фазі дрібних карбідних частинок і перенесенням їх речовини на крупніші. В результаті дрібні частинки зникають, а крупні ще більш збільшуються. У зв'язку з цим, при використанні традиційної технології отримання карбідосталей із застосуванням рідкофазного спікання, достатньо складно одержати дрібнозернисту структуру, оскільки необхідність отримання щільного сплаву зумовлює застосування досить високої температури спікання, що активує, разом з ущільненням композиту, активний ріст зерен.

Проте, з досвіду отримання і обробки гетерофазних матеріалів відомо, що якнайкращий зв'язок між фазами забезпечується в умовах виділення фаз при розпаді твердих розчинів. Це ж явище може спостерігатися при виділенні карбідних фаз з матриці на основі інтерметаллідов. У разі реалізації цього ефекту з'являється можливість впливати на швидкість росту карбідних зерен, що зароджуються, і тим самим формувати дрібнозернисту структуру, здатну підвищити як физико-механічні параметри матеріалу, так і його зносостійкість.

У зв'язку з вищевикладеним, був запропонований новий підхід до отримання високозносостійких дрібнозернистих композитів системи карбід титану - сплав на основі заліза, що полягає в тому, що карбідна фаза не вводиться в початкову шихту у вигляді порошку карбіду титану, а формується в процесі сплавообразованія при спіканні порошкових сумішей, що складаються з порошків титану, заліза (стали) і вуглецю [62, 63].

Суть такого підходу заснована на наступних міркуваннях. Аналіз діаграми стану Fe – Ti (рис.2.2) показує, що у області концентрацій Ti близько 53 ÷ 77 % (ат.) у системі існує низькотемпературна евтектична зона з температурою плавлення 1085 0С. З діаграми стану видно, що при нагріванні порошкової суміші вище вказаної температури сплав складатиметься з інтерметалліда FeTi і Ti. При додаванні до такого сплаву вуглецю, що знаходиться в порошковій суміші, і враховуючи високу спорідненість вуглецю до титану і хорошу його розчинність в залізі, створюються сприятливі умови для активної взаємодії між компонентами шляхом реалізації відомих реакцій:

| TiFe + C ® TiC + Fe; | (3.1) | |

| Ti + C ® TiC; |

частинок карбіду титану, що супроводжуються виділенням в результаті реакцій.

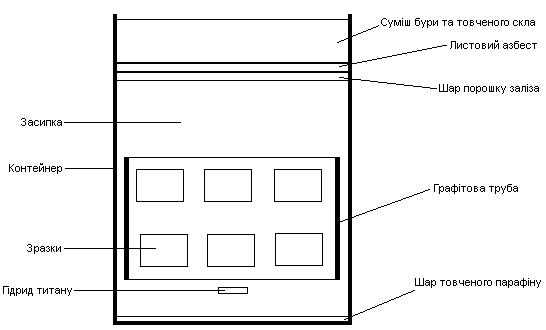

Реакційне спікання зпресованих заготовок проведене в по схемі контейнера з плавким затвором показоно на рисунку 3.2. На рис. 3.1 показаний зовнішній вигляд зразків після пресування.

Рисунок 3.1 – Зразки отримані після пресування

Рисунок 3.2 – Схема спікання зразків в контейнері з плавким затвором, при наявності графітової труби.

Результати експериментального спікання показують, що при 1000 0С зразки практично не спекаются і є рихлою губкою із слабкими міжчастковими зв'язками.

Підвищення температури спікання до 1200 0С істотно змінює характер одержуваного матеріалу. Зразки після спікання при таких температурах є достатньо міцними, але розділений на прошарки конгломерати, зразки, що нагадують на вигляд, одержувані при СВС синтезі. При цьому після спікання спостерігається помітне об'ємне зростання пресовок. Зовнішній вигляд зразків після спікання показаний на рис. 3.3.

Рисунок 3.3 - Зовнішній вигляд зразків після спіканн в контейнері з плавким затвором

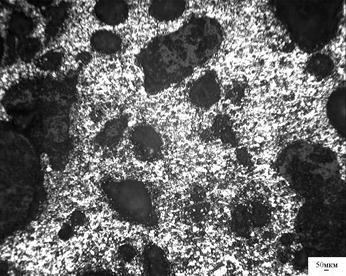

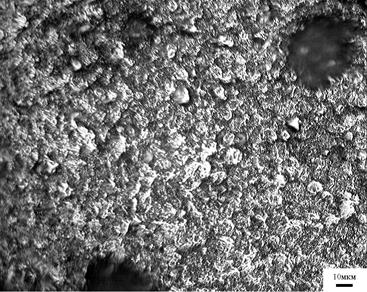

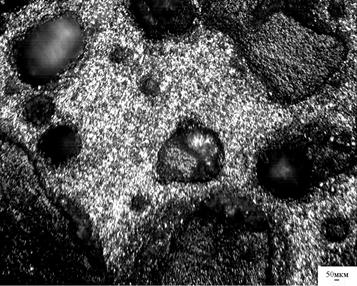

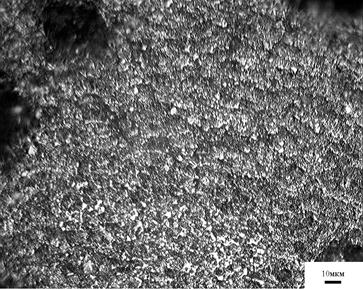

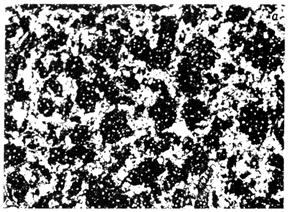

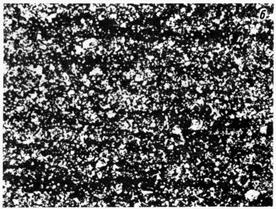

Мікроструктури сплавів, одержаних при реакційному спіканні сумішей, розрахованих на формування різних стехіометричних значень TiСx, представлені на рисунках 3.3 а, б. Структури характеризуються рівномірно розподіленими за розміром карбідними зернами, оточеними прошарками металевої зв'язки. Розмір карбідних зерен складає 0,6 - 2 мкм, зерна боридів приблизно в2 – 3 рази меньші.

Фотографії мікроструктури матеріалу зразків приведені на рис. 3.4 а,б.

а)

б)

а – Fe-Ti-C (×150);

в - Fe-Ti-C (×600);

Рисунок 3.4 а - Мікроструктура матеріалів системи Fe-Ti-C

а)

б)

а - Fe-Ti-B4C (×150);

б - Fe-Ti-B4C (×600)

Рисунок 3.4 б - Мікроструктура матеріалів системи Fe-Ti- B4C

Детальне вивчення мікроструктур показало, що при структутворені має місце акомодація карбідних зерен в місцях їх зближення, причому металевий прошарок між зернами зберігається і в структурі практично не спостерігається зрощення карбідних зерен. Карбідні зерна рівномірно розподілені по об¢єму і відносно однорідні за розміром.

Таблиця 3.1 – Результати вимірювання мікротвердості фаз

| Фаза | Н, кг/мм2 | |

| Fe –Ti – C | Fe – Ti – B4C | |

| TiC | 2950 – 3000 | 2850 – 2970 |

| Fe3C | 930 – 1050 | 800 – 1000 |

| TiB | — | 2700 – 2800 |

| TiB2 | — | 3300 – 3370 |

| Fe | 75 – 90 | |

| Ti | 98 – 105 | |

| FeB | 730 – 790 |

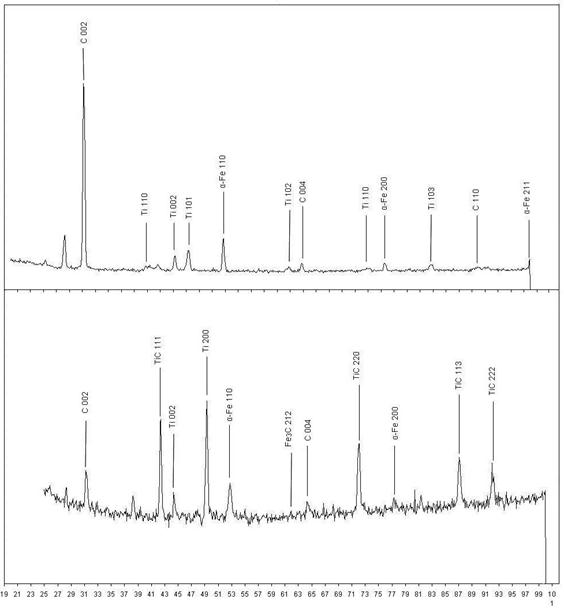

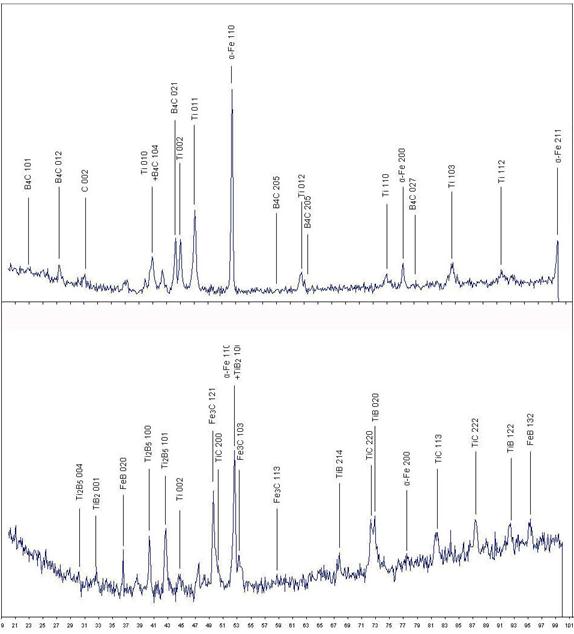

Рентгенівський аналіз сплавів показав наявність в сплаві фаз: у системі Fe - Ti - C: основа TіC, проте прісуцтвуєт незначна кількість Fe, що не прореагували, Ti і C, відмічена наявність цементіта; у системі Fe - Ti - В4С: також переважна наявність TіC, Ti, що не прореагував, а також FеB, Ti2В5 (рис. 3.5 а, б).

| (а) |

| (б) | |

| Рисунок 3.5 а – Дифрактограми вихідних порошкових сумішей та спечених зразків сплавів вихідна порошкова суміш (а), сплав системи Fe – Ti – C (б) |

| (в) |

| (г) | |

| Рисунок 3.5 б – Дифрактограми вихідних порошкових сумішей та спечених зразків сплавів вихідна порошкова суміш (в), сплав системи Fe – Ti – B4C (г) |

евтектичної температури (1085 0C). При цьому, проте, можливий лише дифузійний механізм взаємодії на контактних поверхнях частинок компонентів.

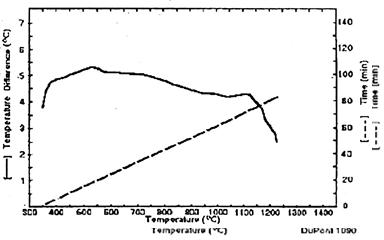

Після досягнення вказаної евтектичної температури в областях, близьких до контактних зон, починається розм'якшення і плавлення компонентів; поверхня контакту між компонентами швидко збільшується і між ними починається хімічна реакція відповідно до рівняння (3.1). При цьому, взаємодія між титаном і вуглецем супроводиться екзотермічною реакцією, проходження якої підтверджується даними ДТА суміші титану, заліза і вуглецю (рис.3.6).

|

а)

б)

а) – при вмісті в суміші 45%Ті;

б) – при місті в суміші 75% ті

Рисунок.3.6. - Крива ДТА системи залізо – Ti - C

При нагріванні суміші порошків Fe + Ti + С не виявлено поглинання тепла, проте має місце його виділення в результаті екзотермічної реакції між компонентами, причому початок реакції відповідає діаграмній температурі плавлення залізо титанової евтектики - 1085 0С. Ймовірно, ендотермічний ефект плавлення перекривається значно могутнішим екзотермічним ефектом.

Одним найбільш з важливих параметрів екзотермічної реакції є адіабатична температура tад., тобто температура, до якої мимоволі нагрівається система при протіканні даної реакції. Наявність рідкої фази максимально сприяє контакту взаємодіючих компонентів, а тепло, що виділяється в результаті проходження екзотермічної реакції, додатково стимулює її розвиток.

Отримані результати дозволяють скласти уявлення про механізм сплавообразованія при спіканні порошкових сумішей системи. Одним з найбільш важливих параметрів екзотермічної реакції є адіабатична температура tад., тобто температура, до якої самовільно нагрівається система при протіканні даної реакції. Наявність рідкої фази максимально сприяє контакту взаємодіючих компонентів, а тепло, що виділяється в результаті проходження екзотермічної реакції, додатково стимулює її розвиток.

Унаслідок виділення з рідкої фази частинок карбіду титану, розплав поступово обідняється титаном; при цьому, відповідно до діаграми стану Ti - Fe, в складі сплаву, що змінюється, підвищується температура ліквідус, а потім - і солідус, і після максимально повного проходження реакції формування карбідів відбувається кристалізація розплаву з виділенням частинок TiСх відповідної стехиометрії і залізної (сталевий) зв'язки. Зерна карбідної фази, що зароджуються, мають здатність швидко рости, причому інтенсивність їх зростання безпосередньо залежить від температурних параметрів реакції. Відмічені особливості структури, пов'язані із збільшенням вмісту вуглецю в суміші, пояснюються, мабуть, тим, що при цьому створюються умови для інтенсивнішого протікання екзотермічної реакції, відбувається більше саморозігрівання системи, яка сприяє зростанню карбідних зерен. З вищевикладеного виходить, що регулюючи температуру саморозігрівання композиції, можна керувати зростанням карбідних зерен.

Слід зазначити, що схожість зовнішнього вигляду одержуваних при реакційному спіканні зразків із зразками карбіду титану, синтезованими із застосуванням методу СВС, і подібність об'єктів досліджень приводить до необхідності враховувати основні принципи відомих моделей СВС процесів [63 - 65], вивчених, зокрема, в роботах А.Г.Мержанова із співробітниками.

|  | ||

Так, в роботі [65] автори запропонували механізм протікання процесу, який розділили на чотири етапи: прогрів суміші; плавлення і розтікання титану з одночасною хімічною реакцією; первинне структуроутворення дрібних карбідних частинок і рекристалізація карбідних частинок. Авторами відмічено, що при появі розплаву Ti спостерігається його втягування в дрібнодісперсний вуглець і обволікання розплавом вуглецевих частинок, а зародки зерен TiC з'являються практично одночасно з початком розтікання титану. При цьому, спочатку в зоні горіння утворюється нестехіометричний карбід близький TiC0,5, який в зоні догорання переходить в TiC. Механізмом перетворення TiC0,5 ®TiC1,0, на думку авторів роботи, є одночасне проходження процесу розчинення карбідів з меншим x в розплаві і кристалізації карбідів з більшою концентрацією вуглецю. На рис. 3.7 приведені мікроструктура зразків після рідко фазного спікання (а) та гарячого штампування (б).

| а) | б) |

а) – після рідкофазного спікання; б) –після гарячого штапування

Рисунок 3.7 – Мікроструктура зразків системи Fe – Ti – C