рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Теория механизмов и машин

Реферат Курсовая Конспект

Теория механизмов и машин

Теория механизмов и машин - раздел Образование, Министерство Образования Российской Федерации...

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ «МАМИ»

теория механизмов и машин

Рекомендовано в качестве учебного пособия

УМО ВУЗов РФ по автотракторному и дорожному образованию

Москва –2004 г.

Данное учебное пособие предназначено для изучения курса теории механизмов и машин студентами дневного отделения машиностроительных специальностей

Представленный материал может быть использован студентами заочной и очно-заочной форм обучения. Пособие написано с использованием многолетнего опыта преподавания теории механизмов и машин сотрудниками кафедры ТММ МГТУ «МАМИ» и в первую очередь - профессора, д.т.н. Вирабова Р.В.

Авторы: БАЛАБИНА Т.А. - доцент, к.т.н. , МАМАЕВ А.Н. - профессор, к.т.н.

Под редакцией профессора Мамаева А.Н

Содержание

1 Структура механизмов.. 6

1.1 Основные понятия.. 6

1.2 Классификация кинематических пар. 8

1.3 Звенья механизмов. 13

Структурный анализ и синтез механизмов. 13

Структурные формулы для определения числа степеней свободы плоских и

пространственных механизмов……………………………………………………………………………………13

1.4.2 Пассивные (избыточные) связи и местные степени свободы.. 16

1.4.3 Структура плоских рычажных механизмов по Ассуру …………………………………………………….19

1.4.4 Примеры структурного анализа механизмов…………………………………………………………………..21

2. Кинематический анализ и синтез механизмов.. 25

Графический метод кинематического исследования.. 25

2.1.2 Кинематика четырехзвенных механизмов……………………………………………………………………….29 Шарнирный четырёхзвенник. 29 Кривошипно-ползунный механизм.. 33Эвольвента окружности и её свойства …………………………………………………...124

Свойства и элементы эвольвентного зацепления …………………………………………………126

5.2.2.1 Свойства эвольвентного зацепления. 126

5.2.2.2 Элементы эвольвентного зацепления. 127

5.2.2.3 Реечное зацепление. 127

5.2.3 Нарезание зубьев колес производящей рейкой.. 129

5.3 Косозубая цилиндрическая передача. 131

5.3.1 Основные размеры косозубых колес. 133

5.4 Многозвенные зубчатые передачи с неподвижными осями вращения колёс.. 134

5.5 Зубчатые передачи с подвижными осями вращения колёс (планетарные зубчатые механизмы) 137

5.5.1 Структура планетарных механизмов …………………………………………………………………………137

5.5.2 Определение передаточного отношения планетарных механизмов. 137

5.5.3 Планетарные механизмы с дифференциальной связью между звеньями. 145

5.5.3.1 Дифференциал автомобиля. 146

5.5.4 Определение передаточного отношения замкнутых дифференциалов. 146

5.5.5 Синтез планетарных механизмов……………………………………………………………………………….148

6. Синтез кулачковых механизмов. 152

6.1 Виды кулачковых механизмов. 152

6.2 Этапы синтеза кулачковых механизмов. 154

6.2.1 Выбор закона движения выходного звена. 154

6.3 Определение основных размеров кулачкового механизма. 156

6.3.1 Силы в кулачковом механизме. 158

6.3.2 Мгновенный КПД кулачкового механизма. 160

6.3.3 Определение углов давления для кулачкового механизма с поступательно движущимся роликовым толкателем. 161

6.3.4 Определение основных размеров дискового кулачка с поступательно движущимся роликовым толкателем. 164

6.3.5 Определение основных размеров механизма с дисковым кулачком и качающимся роликовым толкателем. 166

6.3.6 Определение основных размеров кулачкового механизма с поступательно движущимся плоским толкателем. 167

6.4 Профилирование кулачков. 173

6.4.1 Графическое профилирование дискового кулачка с поступательно движущимся роликовым толкателем. 175

6.4.2 Графическое профилирование дискового кулачка с качающимся роликовым толкателем. 175

6.4.3 Графическое профилирование дискового кулачка с поступательно движущимся плоским (тарельчатым) толкателем. 179

6.4.4 Аналитическое определение координат центрового профиля кулачка с поступательно движущимся роликовым толкателем. 183

6.4.5 Аналитическое определение координат профиля кулачка с качающимся толкателем. 185

6.4.6 Аналитическое определение координат профиля дискового кулачка с поступательно движущимся плоским толкателем. 185

6.4.7 Профилирование кулачков с учетом упругости звеньев механизма……………………………………..188

Список использованной литературы... 190

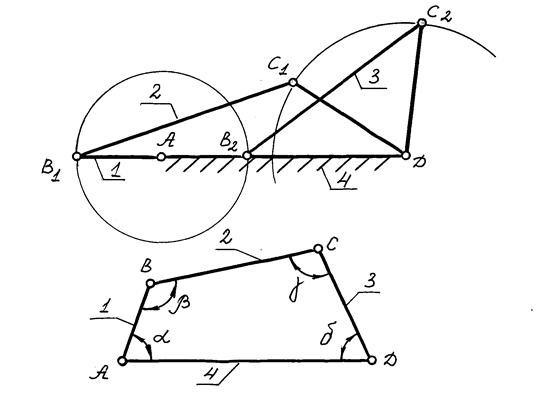

2.1.2 Кинематика четырёхзвенных механизмов

Шарнирный четырёхзвенник

Кинематическое исследование проводим, начиная с начального звена 1, а затем рассматриваем двухповодковую группу 2-3. Скорость точки В VB = w1 • l1 направлена перпендикулярно АВ в сторону вращения… Из полюса Р плана скоростей проводим линию, перпендикулярную АВ и на ней откладываем отрезок Рв (рис. 2.7),…Кривошипно-ползунный механизм

Скорость VB = w1 • lAВ точки В направлена перпендикулярно звену АВ в сторону его вращения. Для определения скорости точки С составим векторное равенство: С =B + СВКривошипно-кулисный механизм

Точку В, принадлежащую первому звену, обозначим В1, второму - В2. Проекцию точки В на третье звено, кулису, обозначим В3. Скорости точек В1 и В2… Звенья 2 и 3 связаны между собой поступательной парой. При этом V В2 ¹ V… Скорость точки В1 кривошипа VВ1 = w1• lАВ направлена в сторону вращения звена, перпендикулярно линии АВ.Кинематический синтез плоских рычажных механизмов

Кинематический синтез – это проектирование схемы механизма по его заданным кинематическим свойствам. При проектировании механизмов в первую очередь… К основным условиям относятся условия, вытекающие из предназначения механизма… К дополнительным условиям синтеза можно отнести условие проворачиваемости звеньев (условие существования кривошипа),…Условие существования кривошипа в четырехзвенных механизмах

Условия существования кривошипа в четырехзвенных механизмах определяются теоремой Грасгофа: если в замкнутой шарнирной четырехзвенной кинематической цепи сумма длин… а) при постановке цепи на звено, смежное с наименьшим, наименьшее звено является кривошипом, а звено, ему…Рис. 2.18

г) если основное условие теоремы не выполняется, то кривошипа не будет при постановке цепи на любое звено.

Доказательство. Допустим, что наименьшим является звено 1. Установим кинематическую цепь на звено, смежное с наименьшим, например, на звено 4 (рис. 2.19,а). Если звено 1 является кривошипом, то из любой точки окружности радиуса  1 из центра А можно радиусом

1 из центра А можно радиусом  2 сделать засечку на окружности радиуса

2 сделать засечку на окружности радиуса  3, проведенной из центра Д. Положения кривошипа, в которых наиболее вероятна невозможность выполнения таких засечек являются положения, в которых т. В располагается наиболее близко или наиболее далеко от т. Д.

3, проведенной из центра Д. Положения кривошипа, в которых наиболее вероятна невозможность выполнения таких засечек являются положения, в которых т. В располагается наиболее близко или наиболее далеко от т. Д.

Известно, что в треугольнике любая сторона меньше суммы двух других сторон и любая сторона треугольника будет больше разности двух других сторон.

Тогда из треугольника В1С1D имеем:  1+

1+ 4

4

2+

2+ 3

3 .

.

Из треугольника В2С2D :

4-

4- 1

1

2-

2- 3 (если

3 (если  2

2 3)

3)

4-

4- 1

1  3-

3- 2 (если

2 (если  3

3 2)

2)

Или  1+

1+ 4

4

2+

2+ 3 (1)

3 (1)

1+

1+ 2

2

4 +

4 +  3 (если

3 (если  2

2

3) (2)

3) (2)

1+

1+ 3

3

4 +

4 +  2 (если

2 (если  3

3

2). (3)

2). (3)

Рис. 2.19,а,б

Для того, чтобы звено 1 было кривошипом , необходимо выполнение системы из двух неравенств (1) и (2), если  2

2 3 ,или (1) и (3), если

3 ,или (1) и (3), если

3

3

2.

2.

При постановке цепи на различные звенья изменяется абсолютное движение звеньев, а относительное не изменяется.

Углы  и

и  изменяются от 0 до 2

изменяются от 0 до 2 , а углы

, а углы  и δ

и δ зависят от размеров звеньев. Поэтому при постановке цепи на наименьшее звено 1, звенья 2 и 4 будут кривошипами, а при постановке цепи на звено 3, звенья 2 и 4 будут коромыслами.

зависят от размеров звеньев. Поэтому при постановке цепи на наименьшее звено 1, звенья 2 и 4 будут кривошипами, а при постановке цепи на звено 3, звенья 2 и 4 будут коромыслами.

Пример. Дано (рис.2.19,б):  1= 20 мм;

1= 20 мм;  3=60 мм;

3=60 мм;  2=40 мм.

2=40 мм.

Требуется определить длину стойки  0, при условии, чтобы звено 1 было кривошипом.

0, при условии, чтобы звено 1 было кривошипом.

В соответствии с теоремой Грасгофа для выполнения этого условия должны выполняться неравенства:

1+

1+ 3

3

2+

2+ 0 (если наибольшим является звено 3) и

0 (если наибольшим является звено 3) и

1+

1+ 0

0

2+

2+ 3 (если наибольшим является звено 0).

3 (если наибольшим является звено 0).

Подставка численных значений длин звеньев дает:

20+60  40+

40+ 0 20+

0 20+ 0

0  40+60

40+60

В результате: 40

0

0  80.

80.

Применение теоремы Грасгофа к кинематической цепи с поступательной парой

Рассмотрим кривошипно-ползунный механизм, в котором линия перемещения

Определим, при каком соотношении размеров 1, 2 и е звено 1 будет кривошипом. Для этого изобразим механизм в положении, при котором кривошип… а) е>0 (рис.2.24,а)Кривошипно-кулисный механизм

Для получения механизма с качающейся кулисой необходимо, чтобы длина стойки была больше длины кривошипа, т.е. 01 (рис. 2.25) Рис. 2.25Условие передачи сил

Условие статической (т.е без учета сил инерции звеньев) передачи сил в механизмах характеризуется углом давления.

Угол давления - это угол между вектором силы, действующей без учета трения на ведомое звено со стороны смежного с ним подвижного звена, и вектором скорости точки приложения этой силы.

Шарнирный четырехзвенник

Рассмотрим шарнирный четырехзвенник (рис.2.27), который находится в равновесии под действием заданных моментов: движущего Мдв на ведущем звене 1 и… сопротивления Мс на ведомом звене 3.Синтез четырехзвенных рычажных механизмов по положениям звеньев

Четырехзвенные механизмы часто применяются для переноса различных предметов с позиции на позицию. При этом переносимый предмет может быть связан как… Синтез шарнирных четырехзвенников по положениям шатунаДинамический анализ и синтез механизмов

Целью динамического исследования является получение закона движения механизма (его звеньев) в зависимости от действующих на него сил. При решении этой задачи будем рассматривать механизмы с одной степенью… Для механизмов с одной степенью свободы наиболее простое решение получается с использованием уравнения изменения…I II III

Для определения скоростей построим план скоростей механизма (рис. 4.5). Масштабный коэффициент плана: mv = VВ / Рв = w1 l1 / Рв (4.20) Скорости: VS2 = (PS2) mv w2 = (вс) mv / l2 VС= (Рс) mvРеечное зацепление

Рис.5.8 Рис.5.7 … линия зацепления) с основной окружностью тоже удалится в бесконечность в направлении продолжения линии зацепления. Так…При силовом замыкании, когда требуется удовлетворить условию n£nдоп. только при подъеме толкателя, указанные построения нужно выполнить только для фазы подъема (рис.6.19) (левая ветвь диаграммы).

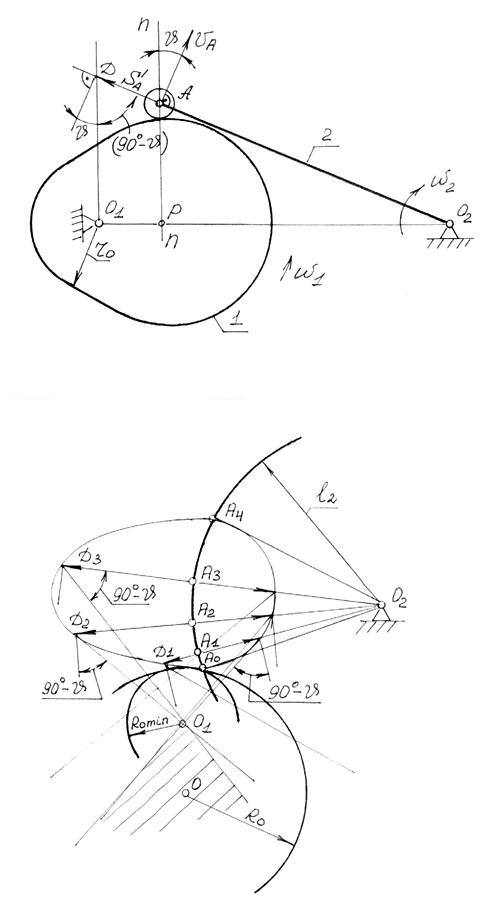

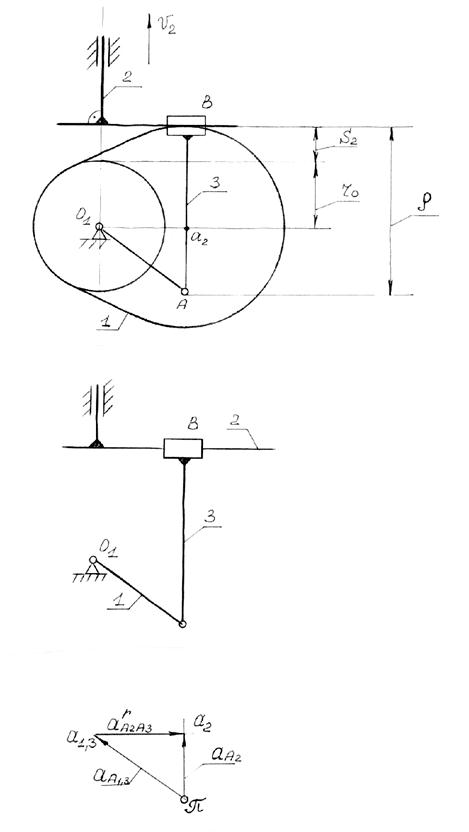

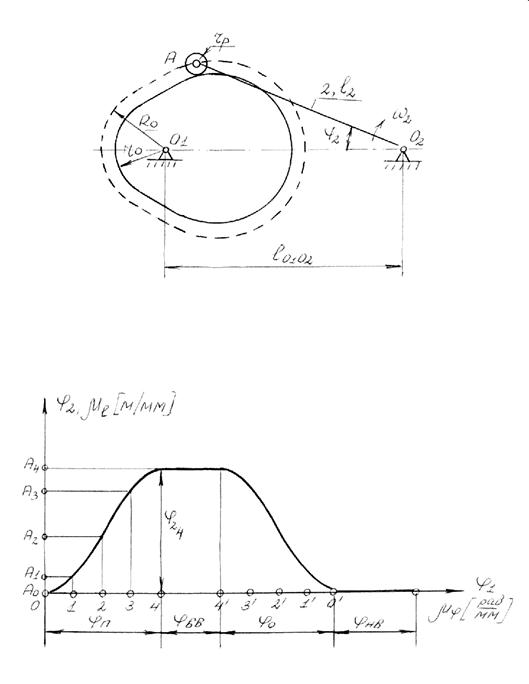

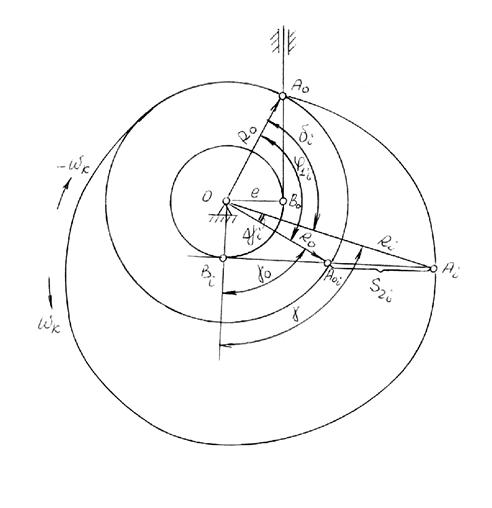

6.3.5 Определение основных размеров механизма с дисковым кулачком и качающимся роликовым толкателем

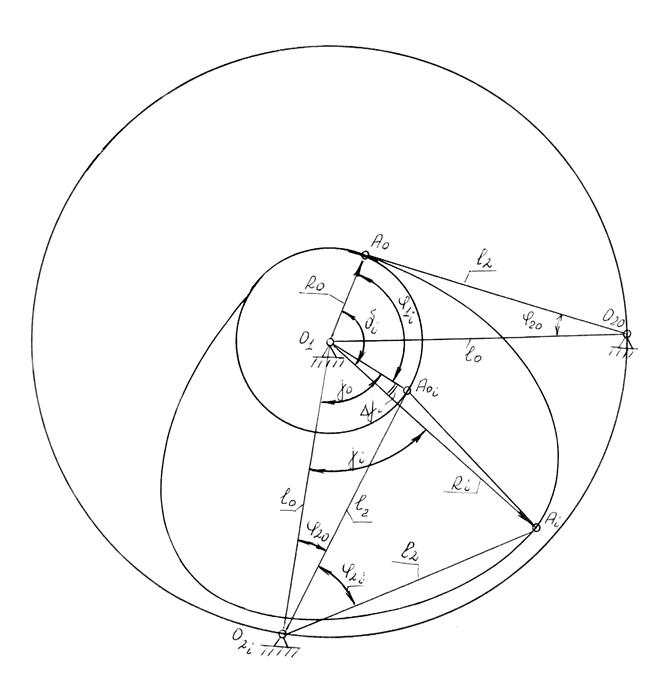

Как и прежде, полюс зацепления Р располагается в точке пересечения общей нормали n-n к профилям и межосевой линии О1О2 (рис. 6.20).

Согласно основной теореме зацепления

. (6.19)

. (6.19)

Тогда

, (6.20)

, (6.20)

т.е. отрезок АД по величине равен аналогу скорости толкателя.

Таким образом, если от точки А центра ролика толкателя отложить повернутый на 90° в сторону вращения кулачка аналог скорости толкателя и конец этого отрезка (т.Д) соединить с центром вращения кулачка, то прямая О1Д образует с линией толкателя угол (90° - n). Если подобные построения выполнить в различных положениях кулачка, то можно определить угол давления во всех положениях, а также можно решить обратную задачу, когда по заданному допустимому углу давления требуется определить габариты кулачкового механизма.

Дано: SґА2 = SґА2(SА2), j2max, l2, jп, jвв, j0, jнв, nдоп. = 45°. Определить r0, l3 = l01,02.

Решение задачи проводим с помощью диаграммы SґА2 = SґА2(SА2) зависимости аналога скорости точки А толкателя от перемещения (рис.6.21).

Для построения диаграммы из произвольной точки О2 проводим дугу радиуса l2 (длина толкателя) в масштабе ml На этой дуге отмечаем точку А0 – начальное положение центра ролика толкателя. От точки А0 проводим разметку траектории центра ролика при его подъеме и опускании в соответствии с заданным законом SґА2 = SґА2(SА2). Из полученных точек А1, А2, А3 и т.д. через точку О2 проводим лучи, которые определяют положение толкателя, соответствующие выбранным углам поворота кулачка. На лучах О2А1, О2А2 и т.д. откладываем повернутые на 90° по вращению кулачка отрезки AiDi, изображающие в масштабе ml аналоги скоростей. Через концы отрезков AiDi проводим лучи под углом (90°-nдоп.) к соответствующему положению толкателя. Каждая пара лучей ограничивает область возможного расположения центра кулачка, удовлетворяющих условию n£nдоп. Только для своего положения механизма. Чтобы угол давления кулачка не превышал nдоп., необходимо центр вращения кулачка расположить в заштрихованной зоне, которая является искомым геометрическим местом возможного расположения центра вращения кулачка. Выбранное в допустимой зоне положение центра вращения кулачка определяет не только искомый начальный радиус R0, но и расстояние l3 между центрами вращения кулачка и толкателя. Кулачковый механизм с наименьшими габаритами получим, если за центр вращения кулачка возьмем точку О1. При этом начальный радиус центрового профиля кулачка и межосевое расстояние определяется как:

R0 = (O1A0)ml [м], (6.21)

l3 = (O1O2)ml [м]. (6.22)

Если полученная величина R0 недостаточна для установки кулачка на вал, то точка О1 – центр вращения кулачка, может быть выбрана внутри заштрихованной зоны:

R0 = (OA0)ml [м], l3=(ОО2) ml[м]. (6.23)

Начальный радиус рабочего профиля кулачка определится как:

r0 = R0 – rp, (6.24)

где rp – радиус ролика.

6.3.6 Определение основных размеров кулачкового механизма с поступательно движущимся плоским толкателем

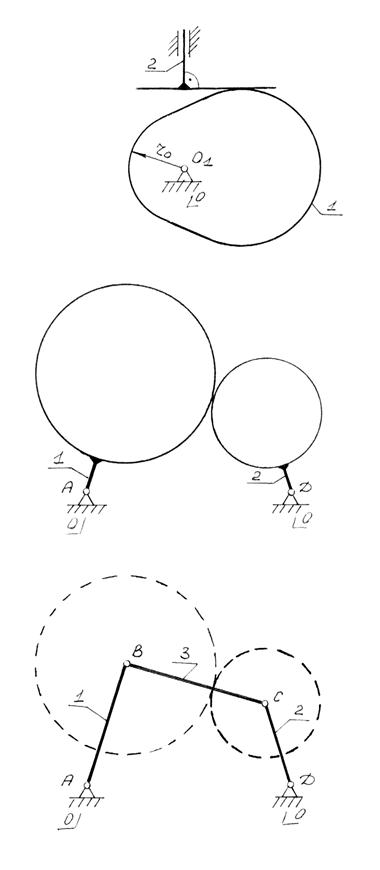

В кулачковых механизмах с поступательно движущимся плоским толкателем величина n = const. В частном случае, когда угол между плоскостью тарелки и осью толкателя равен 90°, угол давления равен нулю (рис.6.22).

При определении минимального радиуса кулачка такого механизма исходят из условия выпуклости кулачка, т.к. только выпуклый профиль может последовательно контактировать с прямой всеми своими точками.

Математически условие выпуклости профиля кулачка выражается неравенством r>0, где r - текущее значение переменного радиуса кривизны профиля кулачка.

Для решения этой задачи познакомимся с методикой замены высших кинематических пар низшими.

Если в механизме с высшей парой оба ее элемента образованы поверхностями с постоянной кривизной, то этот механизм всегда может быть заменен кинематически эквивалентным механизмом с низшими парами. В частности, механизм, изображенный на рис.6.23, состоящий из звеньев 0-1-2-0, может быть заменен шарнирным 4-х звенным (рис.6.24).

|

|

|

|

|

Определим число степеней свободы рассматриваемых механизмов:

а) для механизма, изображенного на рис.6.23:

W = 3×2 - 2×2 – 1 = 6 – 4 – 1 = 1,

б) для механизма, изображенного на рис.6.24:

W = 3×3 - 2×4 – 0 = 9 – 8 = 1.

Введение дополнительного звена 3 – шатуна, связанного со звеньями 1 и 2 шарнирами, установленными в центрах окружностей В и С, накладывает пассивную связь на движение механизма, следовательно он сохраняет возможность движения, при этом полученный шарнирный четырехзвенник будет кинематически эквивалентным заданному механизму.

В общем случае, когда элементы высшей пары имеют переменную кривизну, параметры замещающего механизма должны определятся для каждого положения механизма, так как замещающие механизмы будут эквивалентны заданному механизму лишь на элементарном перемещении.

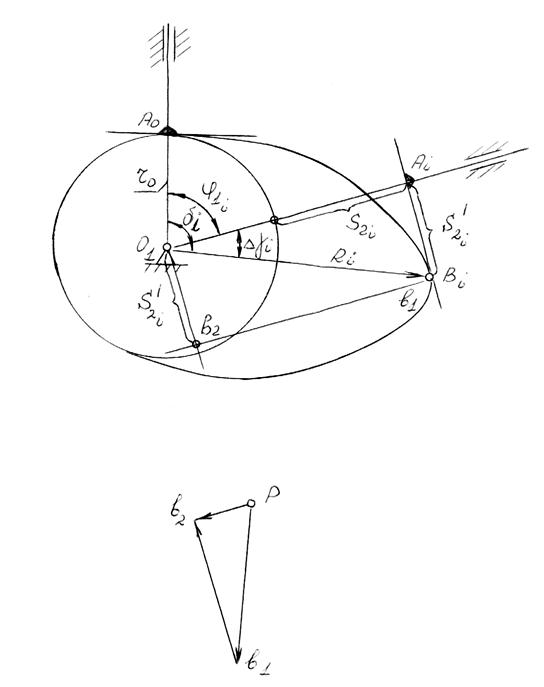

Для определения параметров замещающего механизма в каждом положении механизма нужно определить центр кривизны профилей в точках их касания для данного положения механизма и в них установить шарниры, связывающие звенья 1 и 2 (рис.6.25) дополнительным звеном 3.

В том случае, когда один из элементов высшей пары представляет собой прямую, центр шарнира, связывающего это звено с дополнительным звеном, удаляется в бесконечность, что соответствует относительному поступательному движению этого звена и дополнительного звена (рис.6.26).

Вернемся к рассмотрению кулачкового механизма с плоским толкателем (рис.6.27,а).

Проведем нормаль n-n в точке касания толкателя с кулачком и допустим, что точка А является центром кривизны профиля. В соответствии с вышеизложенным заменим высшую пару, добавив звено АВ с двумя низшими парами.

При этом АВ = r = r0 + S2 + Аa2, (6.25)

где r0 – начальный радиус кулачка, S2 – текущее значение перемещения толкателя, а АВ – отрезок, подлежащий определению. Построим для заменяющего механизма (рис.6.27,б) план ускорений (рис.6.27,в).

|

|

|

|

|

, (6.26)

, (6.26)

аА3=аА1, (6.27)

, (6.28)

, (6.28)

акА2А3=0, т.к. w2=0, (6.29)

а2=(pа2)mа; pа2=а2/mа (6.30)

пусть pа1=О1А, тогда mа=аА1/pа1=w21О1А/О1А=w21, (6.31) в итоге pа2=а2/mа=а2/w21= =

= =

= , (6.32)

, (6.32)

т.е. полученная величина есть аналог ускорения толкателя. Таким образом условие выпуклости кулачка примет вид:

r = r0 +S2 + >0, (6.33)

>0, (6.33)

откуда r0 > - (S 2 + ). (6.34)

). (6.34)

Эта формула показывает, что наименьший допустимый радиус кулачка r0 определяет величина перемещения S2 и аналог ускорения  . Так как r0 и S2 всегда положительны, то решение следует искать в области отрицательных значений суммы (S 2 +

. Так как r0 и S2 всегда положительны, то решение следует искать в области отрицательных значений суммы (S 2 + ), так чтобы оно было больше максимальной отрицательной суммы.

), так чтобы оно было больше максимальной отрицательной суммы.

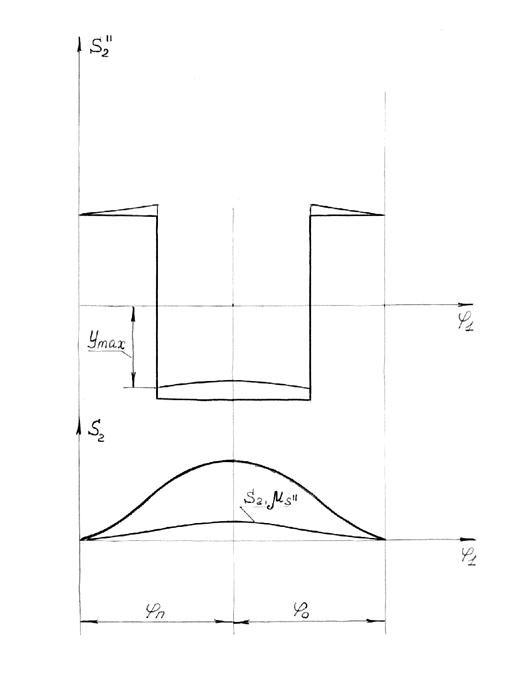

Графическое определение r0 согласно формуле (6.34) заключается в суммировании ординат графиков S2 = S2(j1) и  =

=  (j1), которые должны быть изображены в одном масштабе. Для этого ординаты графиков перемещения S2 переводим в масштаб mS”2. Сложение ординат графика и определение наибольшей отрицательной ординаты суммарного графика позволяет определить начальный радиус кулачка: r0 = ymax mS”2 (рис.6.28).

(j1), которые должны быть изображены в одном масштабе. Для этого ординаты графиков перемещения S2 переводим в масштаб mS”2. Сложение ординат графика и определение наибольшей отрицательной ординаты суммарного графика позволяет определить начальный радиус кулачка: r0 = ymax mS”2 (рис.6.28).

6.4 Профилирование кулачков

Графическое построение профиля кулачка основано на методе обращения движения, который заключается в следующем.

Всему механизму условно сообщается дополнительное движение вокруг оси кулачка с угловой скоростью (-wк). В результате сложения двух движений (действительного и дополнительного) кулачок останавливается, стойка совершает движение с угловой скоростью (-wк) вокруг неподвижного кулачка, а толкатель совершает сложное движение: он двигается 1) вместе со стойкой со скоростью (-wк) и 2) относительно стойки по заданному закону.

Этапы построения профиля кулачка

1. Построить механизм в начальном положении (обычно его принимают соответствующим началу фазы подъема)

.

|

2. По заданному закону движения толкателя, применяя метод обращения движения, построить относительные положения толкателя при остановленном кулачке.

3. Построить профиль кулачка как огибающую относительных положений рабочих поверхностей толкателя.

6.4.1 Графическое профилирование дискового кулачка с поступательно движущимся роликовым толкателем

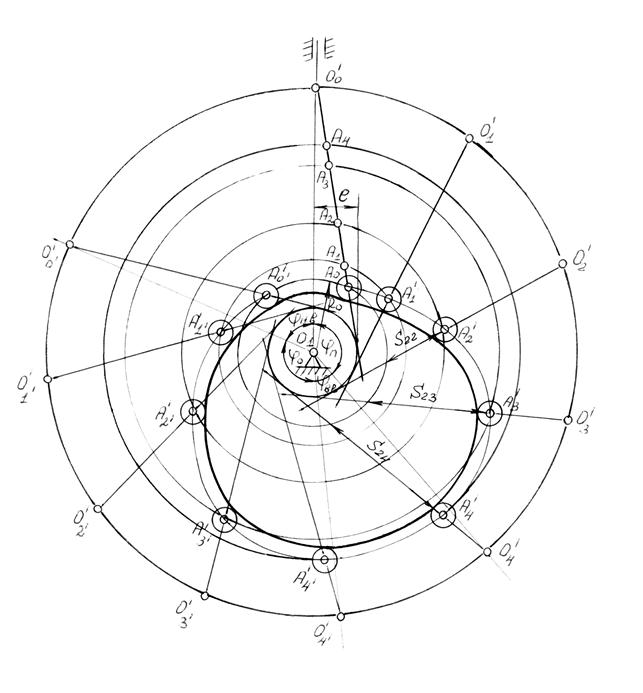

Дано: S2 = S2(j1), jп, jвв, j0, jнв, r0, e, rp (рис. 6.29,а,б).

Строим механизм в начальном положении в масштабе ml. Для этого из произвольно выбранного центра кулачка О1 проводим окружность радиуса R0 = r0 +rp и радиуса е. (рис.6.30). С заданной стороны от центра О1 проводим ось направляющих толкателя, касательно к окружности. Точка А0 пересечения касательной с окружностью R0 определяет начальное положение центра ролика, соответствующее началу фазы подъема. Начиная от точки А0, проводим разметку траектории точки А в соответствии с заданным законом S2 = S2 (j1), откладывая от точки А0 отрезки А0А1, А0А2, А0А3 и т.д., равные перемещениям S21, S22, S23 и т.д. на графике S2 = S2(j1), построенном в масштабе ml.

На оси направляющих толкателя выбираем произвольно точку О¢0, которой будем определять положение стойки. В обращенном движении эта точка стойки будет перемещаться по окружности радиуса l2. От прямой О1О¢ откладываем заданные углы jп, jвв, j0, jнв в направлении, обратном движению кулачка. Дуги окружностей, соответствующие углам jп и j0 делим на равное число частей ( в данном случае на 4). Точки деления обозначаем О¢1, O¢2, O¢3, O¢4; через них проводим касательные к окружности радиуса е. Эти касательные определяют положение толкателя в обращенном движении. Из центра вращения кулачка О1 проводим окружности через точки А1, А2, А3 и т.д. до пересечения этих окружностей с соответствующими касательными. Получаем относительные положения центра ролика А¢1, A¢2, A¢3 и т.д. Соединяя полученные точки плавной кривой, получаем центровой профиль кулачка.

Для  построения рабочего профиля из точек А0, А¢1, A¢2 и т.д. проводим дуги окружностей радиусом, равным радиусу ролика. Огибающая этих дуг будет рабочим профилем этого кулачка.

построения рабочего профиля из точек А0, А¢1, A¢2 и т.д. проводим дуги окружностей радиусом, равным радиусу ролика. Огибающая этих дуг будет рабочим профилем этого кулачка.

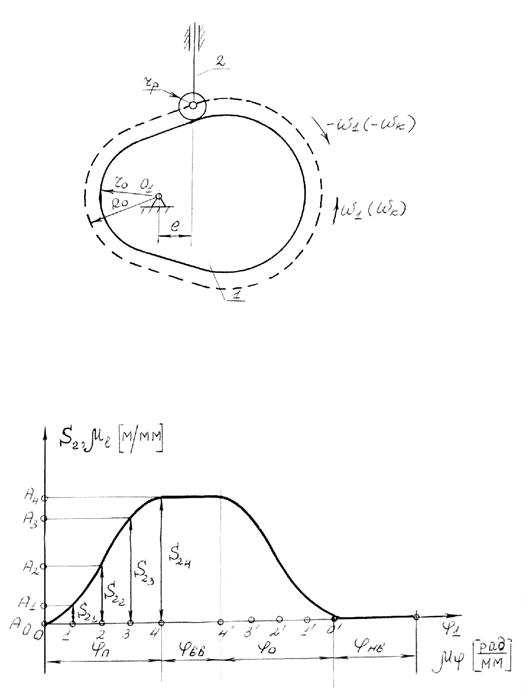

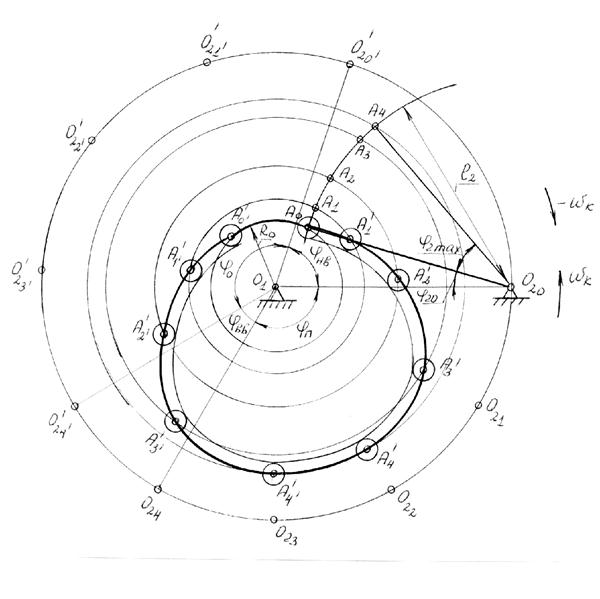

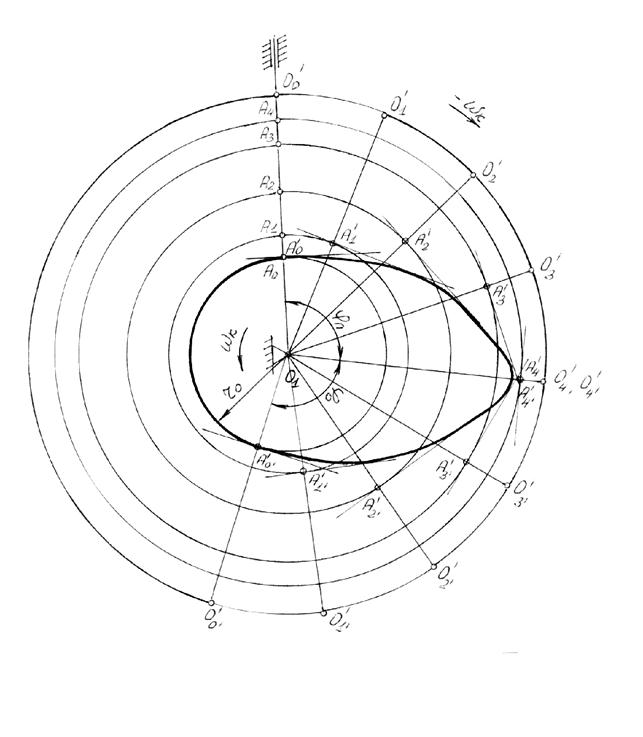

6.4.2 Графическое профилирование дискового кулачка с качающимся роликовым толкателем

При профилировании дискового кулачка с качающимся роликовым толкателем (рис.6.31) должны быть известны: SA2 = SA2(j1), jп, jвв, jо, jн.в., ro, l2, j2 max,  , rp (рис.6.32).

, rp (рис.6.32).

Построение проводим в следующей последовательности.

|

|

|

|

Строим механизм в начальном положении в масштабе ml. Для этого из произвольно выбранного центра кулачка О1 проводим окружность радиуса Ro=ro+rp и окружность радиуса  , на которой в произвольном месте выбираем точку О20 – начальное положение центра качания толкателя (рис.6.33)

, на которой в произвольном месте выбираем точку О20 – начальное положение центра качания толкателя (рис.6.33)

Из точки О20 проводим дугу радиуса l2OA =l2 до пересечения с окружностью Ro. Точка пересечения Ао определяет начальное положение центра ролика толкателя. Размечаем траекторию движения центра ролика толкателя в соответствии с заданным законом движения. От точки Ао откладываем отрезки АоА1, А1А2 и.т.д., проводя разметку траектории движения точки А. Применяя метод обращения движения, строим относительные положения толкателя при остановленном кулачке. Для этого от начального положения линии стойки в направлении (-wк) откладываем заданные фазовые углы jп, jвв, jо, jн.в. Фазы подъёма и опускания делим на то же число частей, что и на графике j2= j2(j1) (рис.6.32).

Из центра О1 вращения кулачка поводим окружность через точки А1, А2 и т.д. На этих окружностях делаем засечки радиусом, равным длине толкателя l2 в масштабе ml из соответствующих центров О21, О22, О23 и т.д. Соединяя полученные точки пересечения А1¢, А2¢, А3¢ и т.д. плавной кривой получаем центровой профиль кулачка. Действительный профиль смещен от центрового на расстоянии равном rp.

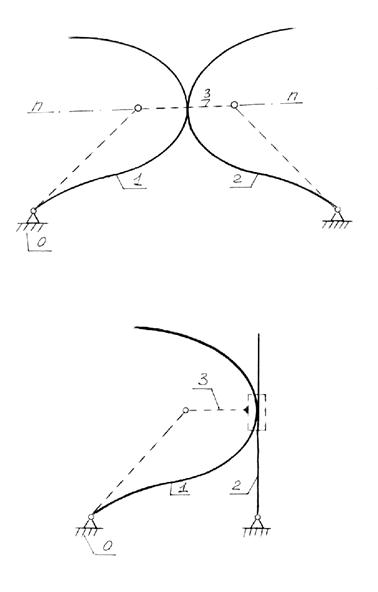

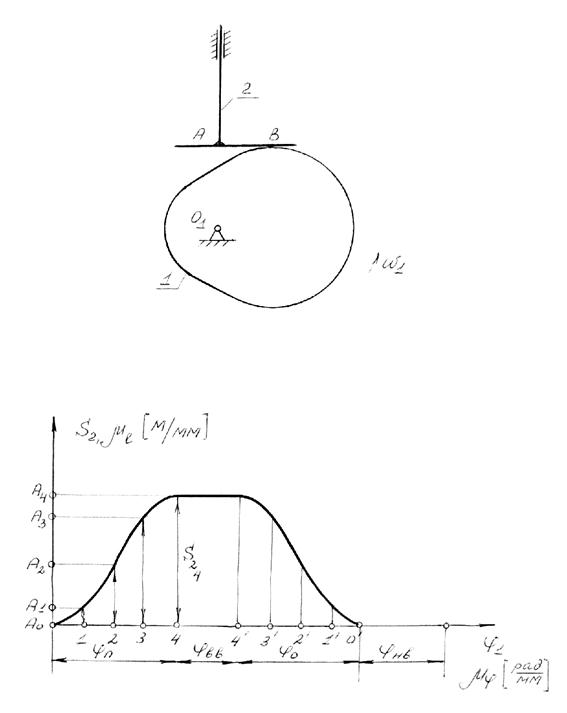

6.4.3 Графическое профилирование дискового кулачка с поступательно движущимся плоским (тарельчатым) толкателем

Дано: S2= S2(j1), ro, S2max, jп, jвв, jо, jн.в. (рис.6.34, 6.35).

Из произвольно выбранного центра О1 вращения кулачка проводим окружность ro (рис.6.36). Через центр вращения кулачка проводим ось направляющих толкателя. Точка АО пересечения этой прямой с окружностью определяет начальное положение механизма. От точки Ао проводим разметку траектории движения толкателя в соответствии с заданным законом движения (рис.6.35). Полученные точки обозначаем А1, А2 и т.д. На оси направляющих выбираем произвольно точку ОО' от которой откладываем углы jп, jвв, jо, jн.в. в направлении (-wк) и делим углы jn и jо на такое же число равных частей, как и на графике S2= S2(j1). Через точки О1¢, О2¢ и т.д. проводим радиальные лучи, которые определяют положение оси толкателя в обращённом движении. Из центра вращения кулачка О1 проводим окружности через точки А1, А2 и т.д. до пересечения с соответствующими радиальными лучами.

|

|

|

|

Через полученные точки А1', А2¢ и т.д. проводим перпендикуляры к радиальным лучам, соответствующие рабочей поверхности толкателя. Профиль кулачка определяем как огибающую относительных положений поверхности толкателя.

6.4.4 Аналитическое определение координат центрового профиля кулачка с поступательно движущимся роликовым толкателем

Дано: S2= S2(j1), е, Ro, jП, jвв, jо, jн.в.

Положение любой точки на профиле кулачка в полярной системе координат определяется радиусом –вектором Ri и полярным углом di, который отсчитывается от начального радиуса – вектора фазы подъёма (рис.6.37).

Радиус –вектор центрового профиля кулачка будет равен:

Ri = , где (6.35)

OBi = е, (6.36)

AiBi = AoiBi +S2i, (6.37)

Из треугольника AОiOBi:

AiBi = . (6.38)

. (6.38)

Подставляя в (6.35) получим: Ri =  (6.39)

(6.39)

Из рис.6.37 следует, что

di =  ,где (6.40)

,где (6.40)

Dji = ji – jo. (6.41)

Углы ji и jo определяются из треугольников ОАiBi и OAОiBi:

сos ji = е / Ri и cos jo = е /Ro = const. (6.42)

Если при заданном направлении вращения кулачка ось направляющих толкателя расположена таким образом, что направление обхода вершин треугольника ОАоВо совпадает с направлением вращения кулачка , то перед Dj i в формуле (6.40) должен быть знак плюс. В этом случае центральный угол di. профиля кулачка, соответствующий фазе подъёма будет больше фазового угла jп, а центральный угол di соответствующий фазе опускания, будет меньше фазового угла j0. При несовпадении направления обхода вершин с направлением w1 в формуле (6.40) берется знак минус и обратное соотношение углов. На фазе jвв и jн.в. центральные углы профиля всегда совпадают с фазовыми. Выполненный рисунок соответствует отрицательному знаку в формуле (6.40).

|

6.4.5 Аналитическое определение координат профиля кулачка с качающимся толкателем

Дано: Ro, l2 , lO, j2= j2(j1), j2 max, jп, jвв, jо, jн.в., (рис.6.38).

Как и ранее, координата центрового профиля кулачка определяется радиус-вектором Ri и углом di, определяющим в свою очередь положение радиус-вектора.

Из треугольника О1Ai O2i , воспользовавшись теоремой косинусов, получаем

Ri =  , (6.43)

, (6.43)

di = j1i ± Dj i. (6.44)

Если при заданном расположении толкателя относительно стойки обход вершин О1AоO20 совпадает с направлением вращения кулачка, то в формуле (6.44) имеет место знак плюс.

Dj i = j i – jо (6.45)

Из треугольника О1Ai O2i : l22=lO2 + Ri2 - 2lO Ri cos j i, откуда

cos j i =lO2 + Ri2 - l22

cos j i =lO2 + Ri2 - l22

2lO Ri (6.46)

Из треугольника О1AоiO2i : l22=lO2 + Rо2 - 2lO Rо cos jо, откуда

cos jо = lO2 + Rо2 - l22

2lO Rо . (6.47)

2lO Rо . (6.47)

Dj i имеет свой знак в зависимости от соотношения углов j i и jо.

6.4.6 Аналитическое определение координат профиля дискового кулачка с поступательно движущимся плоским толкателем

Точка касания Bi смещена относительно оси толкателя (рис.6.39,а). Треугольник О1AiBi будет представлять собой повернутый план скоростей (рис.6.39,б). Отрезок Рв2 с плана или AiBi со схемы представляет собой аналог скорости толкателя S¢2i = d S2i / d j1.

Для нахождения точки Bi необходимо от точки Ai отложить отрезок S¢2i Тогда длина радиус-вектора Ri и угла di, определяющих в полярных координатах положение точки касания Bi кулачка с толкателем, найдутся как:

Ri =  , di = j1i + Dj i. (6.48)

, di = j1i + Dj i. (6.48)

Из треугольника О1AiBi следует:

tg Dji = S¢2i/(ro + S2i). (6.49)

|

|

|

|

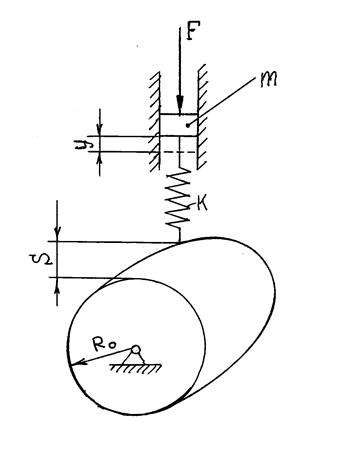

6.4.7 Профилирование кулачков с учетом упругости звеньев механизма

Ранее все звенья рассматривались, как абсолютно жесткие. Однако, в быстроходных машинах и при больших нагрузках имеющаяся реальная упругость звеньев влияет на их кинематические и динамические характеристики. Например, в кулачковом механизме с поступательно движущимся толкателем при больших скоростях начинает проявляться различие в законах движения верхнего и нижнего концов толкателя, обусловленное его упругими деформациями .

Рассмотрим простейшую динамическую модель (рис.6.40) такого механизма, предполагая массу толкателя сосредоточенной в точке, соответствующей его верхнему концу, и вводя упругую связь в виде пружины, не имеющей массы, и расположенную между сосредоточенной массой mи кулачком, профиль которого определяет закон движения нижнего конца толкателя, а значит и нижнего конца пружины.

Рис. 6.40

Обозначим  - коэффициент жесткости пружины;

- коэффициент жесткости пружины;  - коэффициент жесткости пружины, прижимающий толкатель к кулачку.

- коэффициент жесткости пружины, прижимающий толкатель к кулачку.

Перемещение нижнего конца толкателя отсчитываем от его крайнего нижнего положения, считая, что равенство  соответствует недеформированной длине толкателя.

соответствует недеформированной длине толкателя.

Силы, направленные вверх, считаем положительными.

Из II закона Ньютона следует

, где

, где

Здесь  - сила предварительной затяжки замыкающей пружины, Fп.с. – сила полезного сопротивления, Fтр – сила трения. Тогда

- сила предварительной затяжки замыкающей пружины, Fп.с. – сила полезного сопротивления, Fтр – сила трения. Тогда

, откуда

, откуда

По этому уравнению можно, задаваясь законом изменения  верхнего конца толкателя, получить

верхнего конца толкателя, получить  и найти закон движения нижнего конца толкателя, по которому профилируется кулачок.

и найти закон движения нижнего конца толкателя, по которому профилируется кулачок.

Установим, какие при этом должны предъявляться требования к закону движения верхнего конца толкателя, чтобы при наличии упругих деформаций толкателя в месте взаимодействия толкателя с кулачком не было жестких и мягких ударов. Для этого найдем первую и вторую производные  и

и  принимая Fп.с.= const, Fтр.=const:

принимая Fп.с.= const, Fтр.=const:

Для отсутствия как жестких, так и мягких ударов в месте взаимодействия кулачка с толкателем, необходимо, чтобы  по времени были непрерывными функциями. Кроме того, для избежания жестких и мягких ударов в начальный момент движения толкателя и в момент его остановки необходимо, чтобы все четыре производные у в эти моменты были равны нулю.

по времени были непрерывными функциями. Кроме того, для избежания жестких и мягких ударов в начальный момент движения толкателя и в момент его остановки необходимо, чтобы все четыре производные у в эти моменты были равны нулю.

Этим условиям удовлетворяют законы движения верхнего конца толкателя, задаваемые в виде высокостепенных полиномов.

Список использованной литературы

1. Вирабов Р.В. Зубчатые передачи, геометрический расчет. Учебное пособие - М., Москва, 1971.

2. Фролов В.К. и др. Теория механизмов и машин. Учеб. для втузов. - М., Высшая школа, 1987-496с.

3. Левитская О.Н., Левитский Н.И. Курс теории механизмов и машин. Учеб. для вузов. - М., Высшая школа, 1978. - 269с.

– Конец работы –

Используемые теги: Теория, механизмов, машин0.064

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Теория механизмов и машин

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов